申请日2015.12.09

公开(公告)日2016.06.29

IPC分类号C22B1/16

摘要

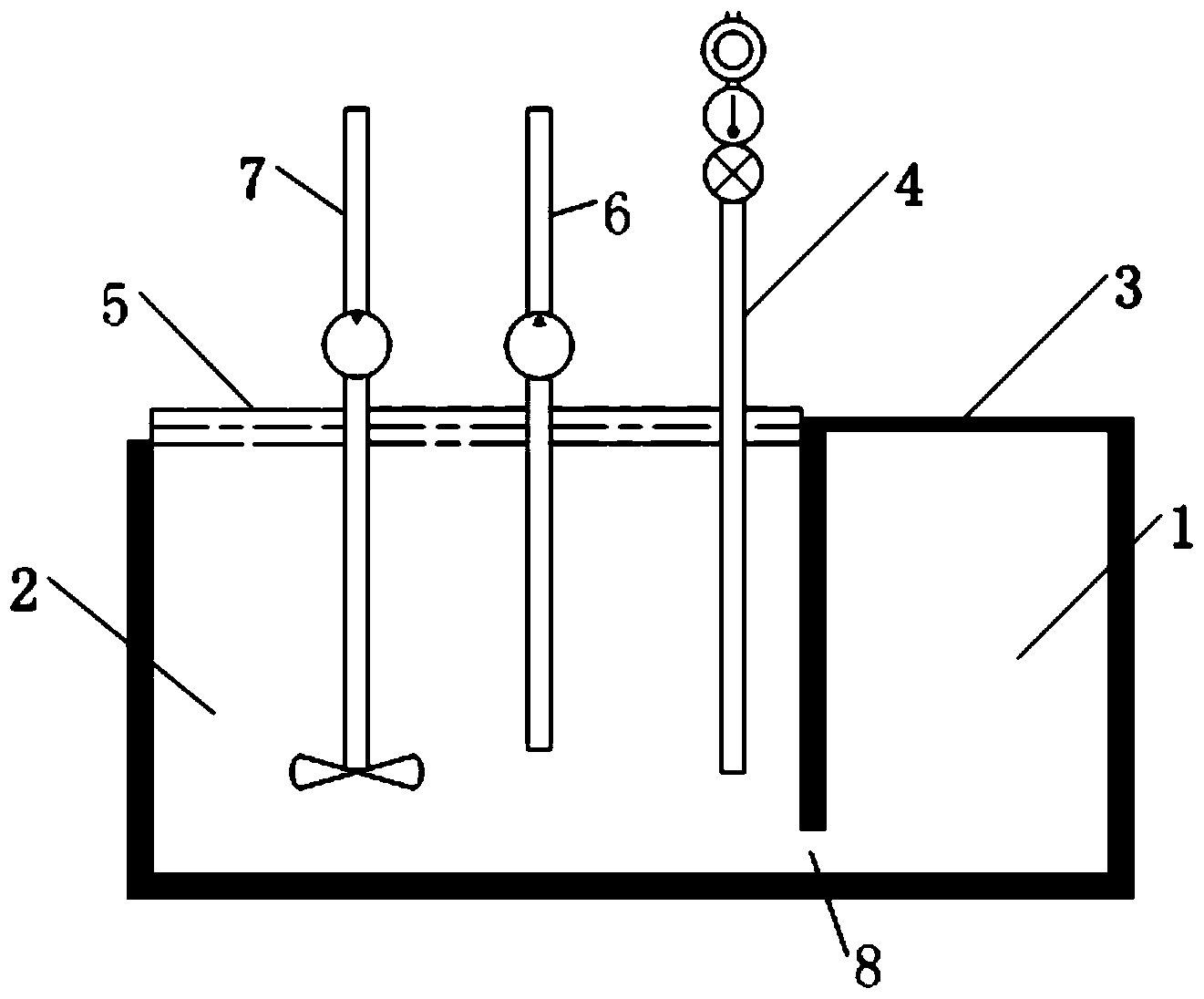

一种利用蒸汽和污泥预热烧结原料的装置,属于烧结矿技术领域。该装置包括:一次浓缩池、二次浓缩池、过滤网、蒸汽管路、升降台、污泥泵、泥浆搅拌桨、通孔。一次浓缩池、二次浓缩池通过底部通孔与一次浓缩池相互连通,过滤网位于一次浓缩池上部,蒸汽管路位于二次浓缩池的四个角部、升降台位于二次浓缩池上方,污泥泵及泥浆搅拌桨安装在升降台中部。优点在于,结构简单,场地需求小,易于实现。不加蒸汽管路的设备泥浆浓度一般在20%~25%左右,增加蒸汽管道后浓度提高到35%~38%。

摘要附图

权利要求书

1.一种利用蒸汽和污泥预热烧结原料的装置,其特征在于,包括:一次浓缩池(1)、二次浓缩池(2)、过滤网(3)、蒸汽管路(4)、升降台(5)、污泥泵(6)、泥浆搅拌桨(7)、通孔(8)及配套的炼钢一次沉淀池、螺旋输送机、斜板沉淀池;一次浓缩池(1)、二次浓缩池(2)通过底部通孔(8)与一次浓缩池(1)相互连通,过滤网(3)位于一次浓缩池(1)上部,蒸汽管路(4)位于二次浓缩池(2)的四个角部、升降台(5)位于二次浓缩池(2)上方,污泥泵(6)及泥浆搅拌桨(7)安装在升降台(5)中部;

一次浓缩池(1)上配有过滤网(3),防止大颗粒污泥结块后进入污泥池,经过沉积通过池底部的通孔(8)进入二次浓缩池(2),在二次浓缩池(2)的四个角部设置四个蒸汽管路(4)对污泥进行均匀的加热和搅拌,通过安装在升降台(5)上的泥浆搅拌桨(7)将污泥进行二次混匀,保证泥浆浓度均匀;

污泥在一次浓缩池(1)和二次浓缩池(2)浓缩;

污泥泵(6)及泥浆搅拌桨(7)固定在同一升降台(5)上方便整体操作,污泥泵(6)将搅拌均匀的高温污泥浆注入到一次混料机的头部位置,达到给烧结原料预热的目的。

2.根据权利要求1所述的蒸汽管道直接连接烧结机蒸汽回收装置,其特征在于,蒸汽管路(4)上配有调节阀、压力表、测温表和流量计,当蒸汽压力不足时,调整换向阀,采用备用蒸汽管道。

3.根据权利要求1所述的蒸汽管道直接连接烧结机蒸汽回收装置,其特征在于,污泥池内设有自动测温装置便于随时调节蒸汽流量。

说明书

一种利用蒸汽和污泥预热烧结原料的装置

技术领域

本发明属于烧结矿技术领域,特别涉及一种利用蒸汽和污泥预热烧结原料的装置。

背景技术

钢铁行业作为国家基础工业,生产规模大,流程长,能耗种类多,且能耗高。根据对部分企业的统计,蒸汽能耗约占冶金企业能耗总量的10%。研究和烧结生产表明,烧结混合料温度每提高10℃,烧结固体燃料消耗减少2kg以上,烧结机利用系数提高月3%~6%。综合利用自产蒸汽和其他副产品对于钢铁企业节能减排、减低成本意义重大。

炼钢污泥(以下简称污泥)是氧气顶吹转炉除尘的副产品,是一种宝贵的二次资源。炼钢污泥物料特性:炼钢污泥具有化学成分波动大,含铁量高,碱性氧化物含量高,以及粒度细、含水量高、粘性大等特性。污泥可以作为烧结、球团原料在生产中加以利用,合理使用污泥,不仅可以代替部分含铁原料,还可以代替部分粘结剂、熔剂,同时既降低了生产成本,又减少了钢厂排污。

目前烧结、球团利用污泥的工艺大致有以下四种:(1)制球法:炼钢污泥→浓缩脱水处理→堆料造球→烧结(球团)。(2)拌和法:炼钢污泥→浓缩脱水处理→与铁精矿粉(或灰石、轧钢皮、高炉灰等混合)→烧结。这两种方法场地要求大,投资成本高,运行费用高,同时脱水过程中极易造成二次扬尘和挥发性刺激性气味气体等二次污染,同时浪费了大量的工业水。(3)浓缩喷浆法:炼钢污泥→泥浆泵、管道输送→浓缩→喷入烧结一次混合机(球团造球机)→烧结(球团)。(4)直接使用法:炼钢污泥→污泥矿槽→滚筒给料→对辊打碎→堆料→烧结(球团)配料。上述两种方法相对比较成熟,利用了污泥,符合了国家提倡的环保要求,但没有将蒸汽余热和压力势能充分的运用,而忽略了节能意义。关于利用炼钢污泥配加烧结原料的文献很多,如《济钢球团配加炼钢污泥工业试验》来自2001年第1期第23卷《山东冶金》,《马钢炼钢污泥直接配入烧结混合料系统》来自2004年第6期《中国冶金》,《烧结利用炼钢污泥技术的探讨》来自2009年第2期第34卷《烧结球团》等文献只是从污泥再利用的角度提出了一些新工艺,或者阐述了一些使用后的经验及效果对比。但所有的思路都与上述4种方法相同或者相近。而利用蒸汽加热污泥并用来预热烧结用混合料的文献却没用相关报道。

一种将粘性物料与其它物料混配的装置,专利号:03259542.5,该专利解决了污泥等粘性物料颗粒粘、堵输送系统,配料不畅,不易于拌合料混匀等问题。没有涉及到任何余热利用的问题,而且涉及的技术领域与本发明完全不同。

由于我国北方一些地区海拔高,冬季气温低(最低降至零下20℃),烧结混合料温度低,造成烧结过湿层增加,影响到烧结生产。依靠生石灰消化放热,提高混合料温度的效果虽然可行,但生石灰硝化过程中除尘效果较差且温度提高有限,达不到预期的目标,使得北方一些地区的钢铁企业在冬季生产中缺少提高混合料温度有效的手段。为了解决这一问题,在烧结过程中增加了一个混合料预热装置,以解决混合料预热,提高烧结混合料温度,减少烧结料层中过湿带对料层透气性的不利影响是相当重要的。

发明内容

本发明的目的在于提供一种利用蒸汽和污泥预热烧结原料的装置,相对于传统工艺装置,该装置利用炼钢污泥作为一种传送媒介,将钢铁企业自产的各种蒸汽(竖炉、烧结机、转炉、加热炉等)的热量,直接在烧结上料、混料阶段传递给烧结原料,提供了良好的解决方案和手段。

本发明利用炼钢转炉浊循环水处理系统的一次沉淀池和螺旋输送机将浊循环水中的大颗粒沉淀物去除,细颗粒污泥经过斜板沉淀池沉淀浓缩后,用特制车辆转运到烧结的污泥池中,污泥经过一次池的浓缩,进入二次浓缩池。蒸汽直接通入污泥二次浓缩池中,经过加热及搅拌,混合均匀的高温污泥经污泥泵直接打入一次混料机中,从而给烧结原料进行预热。

本发明利用流体力学和能量转换原理,利用蒸汽本身的压力来改变污泥池中泥浆的流场,同时将蒸汽中能量传递给污泥,即到达了混合均匀泥浆的作用又完成了升高污泥温度的目的。

本发明包括一次浓缩池1、二次浓缩池2、过滤网3、蒸汽管路4、升降台5、污泥泵6、泥浆搅拌桨7、通孔8。一次浓缩池1,二次浓缩池2通过底部通孔8与一次浓缩池1相互连通,过滤网3位于一次浓缩池1上部,蒸汽管路4位于二次浓缩池2的四个角部、升降台5位于二次浓缩池2上方,污泥泵6及配套的泥浆搅拌桨7安装在升降台5中部。

烧结一次浓缩池1上配有过滤网3,防止大颗粒污泥结块后进入污泥池,经过沉积通过池底部的通孔8进入二次浓缩池2,在二次浓缩池2的四个角部设置四个蒸汽管路4对污泥进行均匀的加热和搅拌,通过安装在升降台5上的泥浆搅拌桨7将污泥进行二次混匀,保证泥浆浓度均匀。

蒸汽管道4布置在二次浓缩池2的四个角部,用来搅拌并加热泥浆;污泥泵(6)为烧结工序输送加热后的泥浆。泥浆搅拌桨7可以二次搅拌泥浆,使泥浆浓度更加均匀。升降台5带动污泥泵6及配套的泥浆搅拌桨7一起实现升降运动。

污泥在一次浓缩池1和二次浓缩池2逐步浓缩。

污泥泵6及配套的泥浆搅拌桨7固定在同一升降台5上方便整体操作,污泥泵6将搅拌均匀的高温污泥浆注入到一次混料机的头部位置,达到给烧结原料预热的目的。

蒸汽管路4上配有调节阀、压力表、测温表和流量计,当蒸汽压力不足时,调整换向阀,采用备用蒸汽管道。

污泥浆管路由钢管连接橡胶软管,方便管路维修。

污泥池内设有自动测温装置便于随时调节蒸汽流量。

蒸汽直接通入污泥二次浓缩池中,经过蒸汽加热及搅拌,混合均匀的高温污泥经污泥泵直接打入一次混料机中,从而给烧结原料进行预热。相对于传统工艺装置,该装置利用炼钢污泥作为一种传送媒介,直接在烧结上料、混料阶段传递给烧结原料,提供了良好的解决方案和手段。

与现有技术相比,本发明的有益效果是:

1结构简单,场地需求小,易于实现。不加蒸汽管路的设备泥浆浓度一般在20%~25%左右,增加蒸汽管道后浓度提高到35%~38%。

2、充分利用了钢铁企业自产蒸汽的压力和热能,达到了搅拌泥浆、加热泥浆的目的。同时避免了直接使用蒸汽在混料机加热造成上部水汽排不出去,易在烧结料层下部冷凝成水,形成过湿层甚至呈稀泥状,造成烧结料层透气性下降,产量和质量下降。

3、提高了烧结矿的料温,降低固体燃料消耗,提高了烧结机的利用系数。

4、在利用钢铁企业副产品的同时,降低了生产成本,减少了扬尘等二次污染和污水的排放,保护了环境。