申请日2017.11.21

公开(公告)日2018.03.06

IPC分类号C02F9/14

摘要

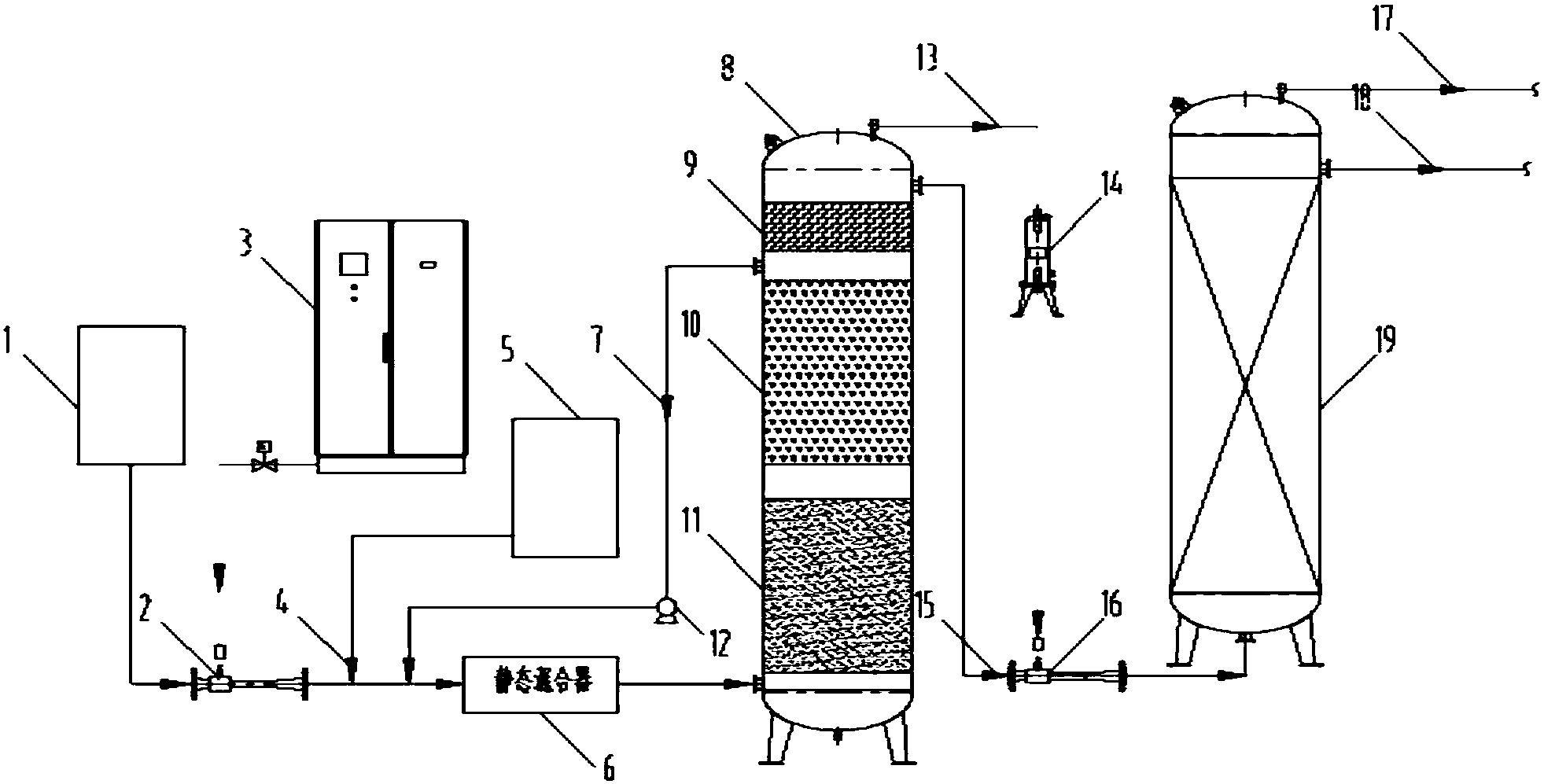

本发明提供一种臭氧催化氧化‑曝气生物滤塔协同处理渗滤液MBR出水的方法,具体是:渗滤液MBR出水与臭氧按反应比,经过射流装置进行气液混合;气液混合液和循环液汇合后与双氧水按反应比,经过静态混合器进行混合,最终混合液从臭氧催化氧化塔下部进水口加入。塔顶尾气排放口排出的尾气,通入臭氧分解装置,处理后经过射流装置进行气液混合;气液混合液从生物滤塔下部进水口加入,经过生物滤塔处理,最终出水能稳定达到生活垃圾填埋场污染控制标准(GB 16889‑2008)中表2标准。本发明实现了渗滤液MBR的全量处理,避免了现有技术膜浓液难处理的问题,同时实现了臭氧的高效和综合利用。

摘要附图

权利要求书

1.一种臭氧催化氧化-曝气生物滤塔协同处理渗滤液MBR出水的装置,其特征在于:包括渗滤液MBR出水储罐(1),第一射流器(2),臭氧发生器(3),双氧水储罐(5),静态混合器(6),臭氧催化氧化塔(8),循环泵(12),臭氧分解装置(14),第二射流器(16),生物滤塔(19);

所述渗滤液MBR出水储罐(1)的出水口连接第一射流器(2)的进水口,所述臭氧发生器(3)的出气口连接第一射流器(2)的进气口,所述第一射流器(2)的气液混合出口连接静态混合器(6)的进口;

所述双氧水储罐(5)的出液口连接静态混合器(6)的进口;

所述静态混合器(6)的出口连接臭氧催化氧化塔(8)的底部进水口,所述臭氧催化氧化塔(8)中上部循环出水口连接循环泵(12)的进水口,循环泵(12)的出水口连接静态混合器(6)的进口;

所述臭氧催化氧化塔(8)塔顶的尾气出口连接臭氧分解装置(14)的进气口,所述臭氧分解装置(14)的出气口连接第二射流器(16)的进气口;

所述臭氧催化氧化塔(8)上部出水口连接第二射流器(16)的进水口,第二射流器(16)的气液混合出口连接生物滤塔(19)底部进水口。

2.根据权利要求1所述的一种臭氧催化氧化-曝气生物滤塔协同处理渗滤液MBR出水的装置,其特征在于:所述臭氧催化氧化塔(8)中包含三个填充区,分别为消泡区(9)、一段催化区(10)和二段催化区(11);所述臭氧催化氧化塔(8)中上部循环出水口设置在消泡区(9)和一段催化区(10)之间的间隔区;

所述消泡区(9)与臭氧催化氧化塔(8)的高度比1:(10~12),消泡区(9)内填充除沫填料;

所述一段催化区(10)与臭氧催化氧化塔(8)的高度比1:(3~8),一段催化区(10)装填的催化剂为颗粒状多硅斜发沸石负载贵金属和MnO2活性组分,颗粒粒径为2~8mm;

所述二段催化区(11)与臭氧催化氧化塔(8)的高度比1:(2~6),二段催化区(11)装填的催化剂为颗粒状铁屑表面改性型高效催化剂,颗粒粒径为2~8mm。

3.根据权利要求1所述的一种臭氧催化氧化-曝气生物滤塔协同处理渗滤液MBR出水的装置,其特征在于:所述生物滤塔(19)内装填有生物挂膜材料,所述生物挂膜材料在生物滤塔的填充比为40~90%。

4.根据权利要求3所述的一种臭氧催化氧化-曝气生物滤塔协同处理渗滤液MBR出水的装置,其特征在于:所述生物挂膜材料为活性炭、赤铁矿、陶瓷颗粒、聚氨酯类填料、醛化纤维填料中的一种或两种以上的组合。

5.一种利用权利要求1-4任一所述的一种臭氧催化氧化-曝气生物滤塔协同处理渗滤液MBR出水的装置实现的臭氧催化氧化-曝气生物滤塔协同处理渗滤液MBR出水的方法,其特征在于:包括以下步骤:

步骤一、臭氧高级氧化;

1)将渗滤液MBR出水储罐内存储的渗滤液MBR出水与臭氧发生器产生的臭氧按反应比,经过第一射流器进行气液混合;

2)将步骤1)中经过第一射流器混合后的气液混合液与双氧水储罐内输送过来的双氧水按反应比,经过静态混合器进行混合;

3)将步骤2)中得到的混合液从臭氧催化氧化塔底部进水口加入臭氧催化氧化塔内,塔内液体自臭氧催化氧化塔中上部循环出水口外循环至静态混合器内,与静态混合器内的混合液一起混合循环至臭氧催化氧化塔内;

步骤二、尾气处理;

将步骤一中臭氧催化氧化塔顶部尾气出口排出的尾气,通入臭氧分解装置,对尾气中残存的微量臭氧进行处理;

步骤三、生物强化处理;

将步骤一高级氧化后臭氧催化氧化塔上部出水口中的出水和步骤二臭氧分解装置处理后的尾气经过第二射流器进行气液混合;气液混合液从生物滤塔底部进水口加入,经过生物滤塔处理,最终生物滤塔出水能稳定达标。

6.根据权利要求5所述的臭氧催化氧化-曝气生物滤塔协同处理渗滤液MBR出水的方法,其特征在于:第一射流器内,臭氧投加量与进水CODcr质量比控制在5:1~20:1。

7.根据权利要求5所述的臭氧催化氧化-曝气生物滤塔协同处理渗滤液MBR出水的方法,其特征在于:静态混合器中,双氧水投加量与臭氧投加量比值控制在1:100~1:400。

8.根据权利要求5所述的臭氧催化氧化-曝气生物滤塔协同处理渗滤液MBR出水的方法,其特征在于:静态混合器中的混合液在臭氧催化氧化塔中的停留时间为10~100min,第二射流器的混合液在曝气生物滤塔塔中的停留时间为100~180min。

9.根据权利要求5所述的臭氧催化氧化-曝气生物滤塔协同处理渗滤液MBR出水的方法,其特征在于:塔内液体自臭氧催化氧化塔中上部循环出水口外循环至静态混合器内,与静态混合器内的混合液一起混合循环至臭氧催化氧化塔内循环处理,循环比控制在20%~80%。

10.根据权利要求5所述的臭氧催化氧化-曝气生物滤塔协同处理渗滤液MBR出水的方法,其特征在于:臭氧经过一段催化区和二段催化区的催化作用,最终臭氧的利用率为90%~98%。

说明书

臭氧催化氧化-曝气生物滤塔协同处理渗滤液MBR出水的装置及其方法

技术领域

本发明涉及一种废水处理技术领域,具体涉及一种臭氧催化氧化-曝气生物滤塔协同处理渗滤液MBR出水的方法。

背景技术

膜生物反应器(membrane bioreactor,MBR)具有占地面积小、出水水质好、污泥产量低等优点,近年来随着其研究的深入和应用的扩展,MBR工艺逐步应用于垃圾渗滤液的处理。但由于垃圾渗滤液是一种成分复杂,有机物浓度极高的废水,并且含有大量难生物降解物质,单独依靠以MBR工艺为核心的生化处理仍难以达到满意的处理效果,因此尚需增加后续处理措施以达到排放标准。国内对渗滤液MBR出水一般采用纳滤/反渗透深度处理工艺,但是该膜深度处理工艺存在一定的问题:

(1)膜深度处理过程,会产生一定量的膜浓缩液,约是进水规模的20%左右,目前浓液处理是渗滤液处理过程中存在的主要瓶颈。

(2)由于水质差,导致后续深度处理的膜元件污堵严重,导致系统产水率大大降低,产水水质恶化严重。

(3)膜元件更换频繁,造成运行成本进一步升高。

为了克服现有工艺的缺陷,同时使出水达到排放标准。因此对渗滤液MBR出水进行全量处理,不仅可使渗滤液出水能稳定达到生活垃圾填埋场污染控制标准(GB 16889-2008)中表2标准,而且对有毒有害污染物消减和区域控源减排具有重要的现实意义。

发明内容

本发明的目的:为了克服现有垃圾渗滤液处理技术所存在的不足,同时使出水达到排放标准,本发明提供一种臭氧催化氧化-曝气生物滤塔协同处理渗滤液MBR出水的方法,以期达到渗滤液的全量处理;同时使工艺过程简化,提高臭氧利用率,最终实现出水的稳定达标排放。

本发明提供了一种臭氧催化氧化-曝气生物滤塔协同处理渗滤液MBR出水的方法。本发明所采用的技术方案是:

一种臭氧催化氧化-曝气生物滤塔协同处理渗滤液MBR出水的装置,包括渗滤液MBR出水储罐,第一射流器,臭氧发生器,双氧水储罐,静态混合器,臭氧催化氧化塔,循环泵,臭氧分解装置,第二射流器,生物滤塔;

所述渗滤液MBR出水储罐的出水口连接第一射流器的进水口,所述臭氧发生器的出气口连接第一射流器的进气口,所述第一射流器的气液混合出口连接静态混合器的进口;

所述双氧水储罐的出液口连接静态混合器的进口;

所述静态混合器的出口连接臭氧催化氧化塔的底部进水口,所述臭氧催化氧化塔中上部循环出水口连接循环泵的进水口,循环泵的出水口连接静态混合器的进口;

所述臭氧催化氧化塔塔顶的尾气出口连接臭氧分解装置的进气口,所述臭氧分解装置的出气口连接第二射流器的进气口;

所述臭氧催化氧化塔上部出水口连接第二射流器的进水口,第二射流器的气液混合出口连接生物滤塔底部进水口。

进一步的,所述臭氧催化氧化塔中包含三个填充区,分别为消泡区、一段催化区和二段催化区;所述臭氧催化氧化塔中上部循环出水口设置在消泡区和一段催化区之间的间隔区;

所述消泡区与臭氧催化氧化塔的高度比1:(10~12),消泡区内填充除沫填料;

所述一段催化区与臭氧催化氧化塔的高度比1:(3~8),一段催化区装填的催化剂为颗粒状多硅斜发沸石负载贵金属和MnO2活性组分,颗粒粒径为2~8mm;

所述二段催化区与臭氧催化氧化塔的高度比1:(2~6),二段催化区装填的催化剂为颗粒状铁屑表面改性型高效催化剂,颗粒粒径为2~8mm。

进一步的,所述生物滤塔内装填有生物挂膜材料,所述生物挂膜材料在生物滤塔的填充比为40~90%。

进一步的,所述生物挂膜材料为活性炭、赤铁矿、陶瓷颗粒、聚氨酯类填料、醛化纤维填料中的一种或两种以上的组合。

本发明还提供利用任一所述的一种臭氧催化氧化-曝气生物滤塔协同处理渗滤液MBR出水的装置实现的臭氧催化氧化-曝气生物滤塔协同处理渗滤液MBR出水的方法,包括以下步骤:

步骤一、臭氧高级氧化;

1)将渗滤液MBR出水储罐内存储的渗滤液MBR出水与臭氧发生器产生的臭氧按反应比,经过第一射流器进行气液混合;

2)将步骤1)中经过第一射流器混合后的气液混合液与双氧水储罐内输送过来的双氧水按反应比,经过静态混合器进行混合;

3)将步骤2)中得到的混合液从臭氧催化氧化塔底部进水口加入臭氧催化氧化塔内,塔内液体自臭氧催化氧化塔中上部循环出水口外循环至静态混合器内,与静态混合器内的混合液一起混合循环至臭氧催化氧化塔内;渗滤液MBR出水经过一次臭氧催化氧化塔的处理,塔上部出水口中的出水中有机污染物主要为小分子物质;

步骤二、尾气处理;

将步骤一中臭氧催化氧化塔顶部尾气出口排出的尾气,通入臭氧分解装置,对尾气中残存的微量臭氧进行处理;最终处理后的气体中不含臭氧;

步骤三、生物强化处理;

将步骤一高级氧化后臭氧催化氧化塔上部出水口中的出水和步骤二臭氧分解装置处理后的尾气经过第二射流器进行气液混合;气液混合液从生物滤塔底部进水口加入,经过生物滤塔处理,最终生物滤塔出水能稳定达标。具体能达到生活垃圾填埋场污染控制标准(GB 16889-2008)中表2标准。

进一步的,第一射流器内,臭氧投加量与进水CODcr质量比控制在5:1~20:1。

进一步的,静态混合器中,双氧水投加量与臭氧投加量比值控制在1:100~1:400。

进一步的,静态混合器中的混合液在臭氧催化氧化塔中的停留时间为10~100min,第二射流器的混合液在曝气生物滤塔塔中的停留时间为100~180min。

进一步的,塔内液体自臭氧催化氧化塔中上部循环出水口外循环至静态混合器内,与静态混合器内的混合液一起混合循环至臭氧催化氧化塔内循环处理,循环比控制在20%~80%。

进一步的,臭氧经过一段催化区和二段催化区的催化作用,最终臭氧的利用率为90%~98%。

与现有技术相比,本发明的有益效果是:

发明实现了渗滤液MBR的全量处理,避免了现有技术膜浓液难处理的问题;通过催化氧化塔中不同种类催化剂的组合作用,实现了臭氧的高效利用;臭氧催化氧化后的尾气经过处理后,成为曝气生物塔的氧源,该改进提高了曝气效率,同时实现了资源的综合利用。