申请日2014.12.26

公开(公告)日2015.04.01

IPC分类号B01D65/06; C02F9/10

摘要

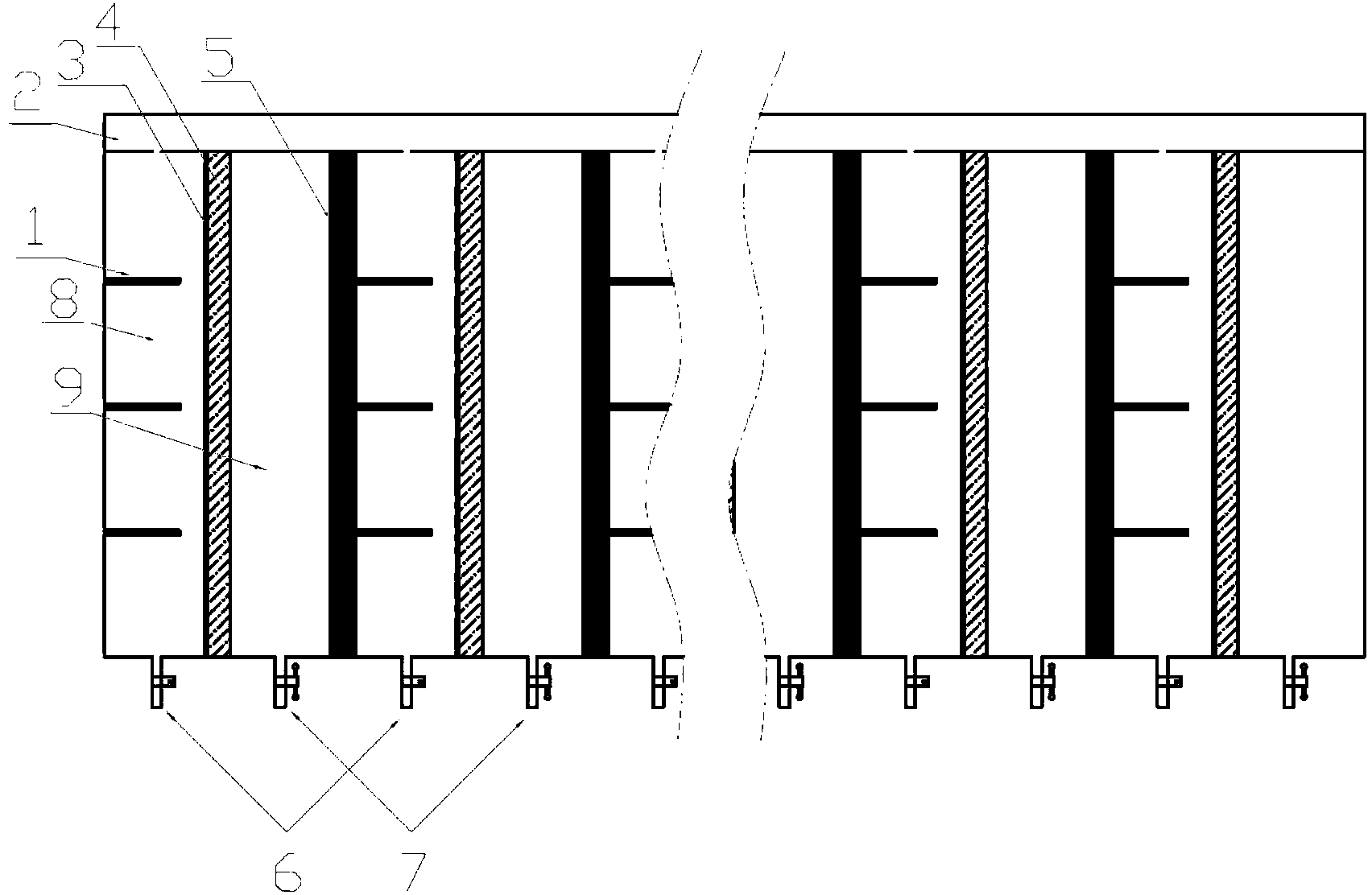

本发明涉及污水处理技术领域,特别涉及一种处理含油污水的油水分离装置及处理方法。所述油水分离装置包括一个由分离板和隔板交错排列形成的板框式膜组件分离器,采用直立式膜组件方式,所述分离板和隔板均直立放置,所述分离器上部与进液通道相连,内部被分离板和隔板隔分为分离室和滤液室,所述隔板为工字型隔板,上端开有供液体进入的圆孔,分离室和滤液室的下端分别装有出液开关,所述分离板包括油水分离膜和多孔支撑层,所述油水分离膜选用亲水疏油性膜材料,在所述隔板一侧装有横向的折流挡板。本发明通过对膜组件和膜材料的优化能够大大减缓膜污染,因此适用于大量污水、高含油浓度污水以及密度与水接近的重油和渣油的处理。

摘要附图

权利要求书

1.一种处理含油污水的油水分离装置,其特征在于:包括由分离板和隔板(5)交 错排列形成的板框式膜组件分离器,其中奇数板为分离板,偶数板为隔板(5),形成 多个分离单元,采用直立式膜组件方式,所述分离板和隔板(5)均直立放置,所述分 离器上部与进液通道(2)相连,内部被所述分离板和隔板(5)隔分为分离室(8)和 滤液室(9),所述隔板(5)为工字型隔板,其位于分离室内的部分上端开有供液体进 入的圆孔,所述圆孔与进液通道(2)相通,所述分离室(8)和滤液室(9)的下端分 别装有出液开关(6;7),所述分离板包括油水分离膜(3)和多孔支撑层(4),所述 油水分离膜(3)选用亲水疏油性膜材料,在所述隔板(5)分离室的一侧装有横向的折 流挡板(1)。

2.根据权利要求1的所述油水分离装置,其特征在于:所述亲水疏油性膜材料为 聚乙烯吡咯烷酮或聚氯乙烯/聚丙烯复合材料。

3.根据权利要求1的所述油水分离装置,其特征在于:所述油水分离膜(3)厚度 为1-3毫米,膜孔直径为5-10微米。

4.根据权利要求1-3中任一项的所述油水分离装置,其特征在于:所述折流挡板 (1)为矩形、圆形、圆缺或圆柱形扰流构件。

5.根据权利要求4的所述油水分离装置,其特征在于:所述折流挡板(1)的宽度 为分离室(8)宽度的1/2至2/3之间。

6.根据权利要求4的所述油水分离装置,其特征在于:所述折流挡板(1)间的间 隔为0.2-0.3米。

7.一种利用如权利要求1的所述油水分离装置处理含油污水的方法,包括以下步 骤:

关闭分离室下端的出液开关(6),将含油污水加热至50-70℃后经通道(2)通过 隔板(5)上端的圆孔进入分离室(8);

进入分离室的含油污水在折流挡板(1)的阻拦下发生强烈湍动,然后在压力作用 下透过油水分离膜(3)和多孔支撑层(4)后进入滤液室;

打开滤液室下端的出液开关(7),由于油水分离膜(3)为亲水疏油性材料,油污 无法通过分离膜而只能停留在分离室一侧,经过油水分离的净水通过出液开关(7)排 出;

当分离室的油污浓度达到规定浓度后,停止向所述油水分离装置内通入污水,关闭 滤液室下端的出液开关(7),同时打开分离室下端的出液开关(6),使油污通过出液 开关(6)排出。

8.一种清洗如权利要求1的所述油水分离装置的方法,包括以下步骤:

将洗涤液加热至70-90℃后经通道(2)通过隔板(5)上端的圆孔进入分离室(8);

进入分离室的洗涤液在折流挡板(1)的阻拦下发生强烈湍动,冲洗分离膜表面的 污油;

打开分离室下端的出液开关(6),关闭滤液室下端的出液开关(7),使含油污的 清洗液通过出液开关(6)排出。

9.根据权利要求8的所述油水分离装置的清洗方法,其特征在于:所述洗涤液为 弱碱性洗涤液。

10.根据权利要求9的所述油水分离装置的清洗方法,其特征在于:所述洗涤液为 碳酸钠或碳酸氢钠。

说明书

一种处理含油污水的油水分离装置及处理方法

技术领域

本发明涉及污水处理技术领域,特别涉及一种处理含油污水的油水分离装置及处理 方法。

背景技术

含油污水主要来源于工业生产和人类生活。工业生产产生了大量的含油污水:如石 油开采、加工、提炼和运输过程中产生的污水,机械制造中的轧钢水、冷却润滑液,运 输工业中的机车污水、铁路洗油罐污水,以及洗毛厂的洗毛污水等,其共同特点是成分 复杂。生活含油污水主要来源于食堂、饭店,相比工业含油污水,量比较少。

对于含油污水的处理,首先应考虑尽量回收其中的油,以便重复或循环使用,然后 再根据其来源及油污的状态、成分,采取适当的处理方法,使之达到国家排放标准。

未经处理的含油污水危害巨大。鉴于含油污水一般具有高COD值、有色、有味、易 燃、易氧化分解、难溶于水等特点,直接将含油污水排入水体会对水体造成严重影响。 当水面油膜厚度大于1微米时就会隔绝空气与水体间的气体循环,导致水体溶氧量下降, 造成水质恶化,产生恶臭,水中生物因缺氧而死亡,并导致鱼类、贝类等因变味而不可 食用,如果海上鸟类体表黏上溢油,将会丧失飞行功能,造成鸟类大量死亡。此外,含 油污水也会污染大气和土壤,直接影响人类健康和农作物生长。

目前,处理含油污水常用的分离方法有物理法、浮选法、生化法和化学法等。而这 些传统的处理方法都存在着或多或少的缺点,如不能去除溶解油和乳化油、难于处理浮 渣、操作灵活性差、无法处理含油浓度高的污水等。

作为一种新兴的处理含油污水的方法,膜分离法具有适应性广、操作灵活、能够有 效处理溶解油和乳化油、能耗低、无二次污染、设备简单等优点。

中国专利CN 103073091 A公开了一种用于薄油膜分离回收的油水分离装置,具体包 括:箱体,箱体前部设有进口,后部设有出口,在箱体内的下部设有至少一层由阻流分 离板和梳柱阵列组成的阻流装置;箱体上方密封连接一个中间逐渐升高的锥形结构的箱 盖;在箱盖外壁上锥形结构的最高处竖向设有集油井,集油井与箱体内部及外部大气均 相通,集油井内设有油位检测计,集油井的管壁上设有连接侧管,连接侧管上设有电磁 阀。该装置尤其适用于微米级薄油膜的油水分离及回收。

然而,虽然该装置中采用了一定的阻流装置,能够通过增加流体湍动,达到破乳的 效果,从而使污油上浮,但是,由于该装置仍然是利用重力进行分离,因此,对于密度 与水比较接近的重油和渣油仍然难于分离,此外,通过该装置分离净化后的污水中还含 有一定的油污,其含油量较高。

中国专利CN 103466895 A公开了一种聚合物采油污水深度处理系统,具体包括隔油 机构、缓冲机构、臭氧气浮机构、循环处理反应机构及膜生物反应器。油污水经隔油机 构油水自然分离后进入缓冲机构;在缓冲机构经过均质、均量后进入臭氧气浮机构;在 臭氧气浮机构经絮凝、臭氧化和气浮三重作用后进入循环处理反应机构;最后在循环处 理反应机构污水经过膜生物反应器生物处理和膜分离后排出。由于该方法采用了膜生物 反应器,为了保证生物的反应活性要求处理的含油污水中污油、COD和BOD的含量均不 能太高,所以该方法不能用于处理含油量高的污水。

发明内容

(一)解决的技术问题

本发明旨在克服现有含油污水油水分离装置中,分离膜孔道易堵塞、膜使用寿命短、 污水处理量小、含油浓度高的污水及密度与水接近的重油和渣油仍难于分离的缺陷,提 供了一种处理含油污水的油水分离装置及处理方法。

(二)技术方案

本发明公开了一种处理含油污水的油水分离装置,其特征在于:包括一个由分离板 和隔板5交错排列形成的板框式膜组件分离器,其中奇数板为分离板,偶数板为隔板5, 形成多个分离单元,采用直立式膜组件方式,所述分离板和隔板5均直立放置,所述分 离器上部与进液通道2相连,内部被所述分离板和隔板5隔分为分离室8和滤液室9, 所述隔板5为工字型隔板,其位于分离室内的部分上端开有供液体进入的圆孔,所述圆 孔与进液通道2相通,所述分离室8和滤液室9的下端分别装有出液开关6,7,所述分 离板包括油水分离膜3和多孔支撑层4,所述油水分离膜3选用亲水疏油性膜材料,在 所述隔板5分离室的一侧装有横向的折流挡板1。

进一步地,所述亲水疏油性膜材料为聚乙烯吡咯烷酮或聚氯乙烯/聚丙烯复合材料。

进一步地,所述油水分离膜3厚度为1-3毫米,膜孔直径为5-10微米。

进一步地,上述各方案中所述折流挡板1为矩形、圆形、圆缺或圆柱形扰流构件。

进一步地,所述折流挡板1的宽度为分离室8宽度的1/2至2/3之间。

进一步地,所述折流挡板1间的间隔为0.2-0.3米。

此外,本发明还公开了一种利用上述油水分离装置处理含油污水的方法,包括以下 步骤:

(1)关闭分离室下端的出液开关6,将含油污水加热至50-70℃后经通道2通过隔 板5上端的圆孔进入分离室8;

(2)进入分离室的含油污水在折流挡板1的阻拦下发生强烈湍动,然后在压力作用 下透过油水分离膜3和多孔支撑层4后进入滤液室;

(3)打开滤液室下端的出液开关7,由于油水分离膜3为亲水疏油性材料,油污无 法通过分离膜而只能停留在分离室一侧,经过油水分离的净水通过出液开关7排出;

(4)当分离室的油污浓度达到规定浓度后,停止向油水分离装置内通入污水,关闭 滤液室下端的出液开关7,同时打开分离室下端的出液开关6,使油污通过出液开关6 排出。

此外,本发明还公开了一种清洗上述油水分离装置的方法,包括以下步骤:

(1)将洗涤液加热至70-90℃后经通道2通过隔板5上端的圆孔进入分离室8;

(2)进入分离室的洗涤液在折流挡板1阻拦下发生强烈湍动,冲洗分离膜表面的污 油;

(3)打开分离室下端的出液开关6,关闭滤液室下端的出液开关7,使含油污的清 洗液通过出液开关6排出。

进一步地,所述洗涤液为弱碱性洗涤液。

进一步地,所述洗涤液为碳酸钠或碳酸氢钠。

(三)有益技术效果

与现有处理含油污水的油水分离装置相比,本发明中所述的油水分离装置采用了亲 水疏油性的膜材料,能够使水通过膜孔,油污不能进入膜孔而只能停留在膜表面,从而 避免了粘度较高的油污堵塞膜孔和多孔支撑层孔道,延长了膜的使用寿命;其次,本发 明通过在隔板一侧添加折流挡板,可在分离阶段增加液体湍动,增加污水对膜表面冲击 而减缓膜表面污油沉积,延长操作周期,同时,在清洗阶段增加洗涤液湍动,加快洗涤 速度;最后,本发明通过采用直立式膜组件,使膜表面的残油能够在重力作用下自然 沉降,减小了膜表面的残油沉积速率,从而进一步延长了使用周期。经以上分析,本发 明通过对膜组件和膜材料的优化能够大大减缓膜污染,因此适用于大量污水、高含油浓 度污水(尤其适用于含油量体积百分比在5%-10%的含油污水)以及密度与水接近的重油 和渣油的处理。