申请日2014.07.30

公开(公告)日2014.12.17

IPC分类号C02F11/00; C10J3/60; C10B57/10; C10B53/00; C10J3/82

摘要

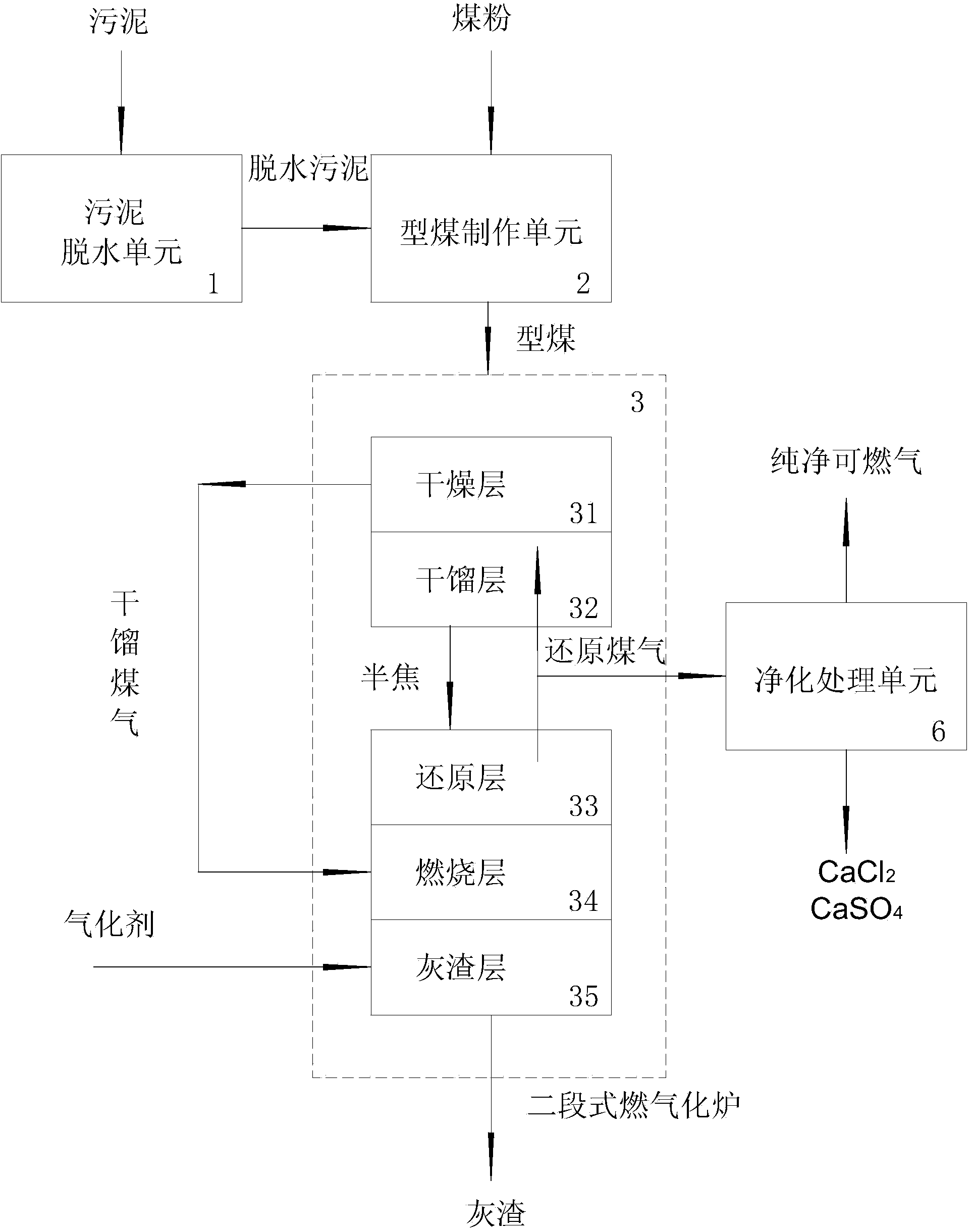

本发明公开了一种二段式污泥燃气化处理方法及处理装置,处理装置包括污泥脱水单元、型煤制作单元和污泥燃烧处理单元,本发明将脱水后的污泥与煤粉混合制成型煤投入二段式燃气化炉内高温热解,充分利用污泥燃烧来生产还原煤气,同时高温的还原煤气也对型煤进行进一步脱水干燥和无氧干馏,干馏过程产生的干馏煤气再次引入燃气化炉参与燃烧,完全消除干馏煤气中的有毒有害物质,同时,污泥中存在的铜、锌、铅、铬、砷等不易分解的有害金属元素也进入熔融状的灰渣中并在降温后固化,满足安全处理的要求。

权利要求书

1.一种二段式污泥燃气化处理方法,用于减量化资源化处理污泥,其步骤如

下:

1)将含水量较高的污泥机械脱水至含水量小于50%;

2)脱水后的污泥与煤粉按比例混合制成型煤;

3)型煤从燃气化炉的顶部投料口投入炉膛内,首先在燃气化炉的上段炉 的低温干馏段内进行干燥和干馏,产生干馏煤气和半焦化型煤,低温 干馏段包括干燥层和干馏层,其中的半焦化型煤下移至燃气化炉的下 段炉的高温气化段,干馏煤气则从燃气化炉膛的上段炉空层引出,经 变频引风机调节流量和风压后输送至燃气化炉的下段炉的高温气化段 内进行高温燃烧;

4)半焦化型煤在高温气化段内继续进行热解气化,高温气化段从上到下 形成还原层、燃烧层和灰渣层,同时,燃烧层底部引入的含有空气和 水蒸汽的气化剂参与半焦化型煤和干馏煤气的燃烧,气化剂与干馏煤 气中的水蒸汽含量可直接用来调节并控制燃烧层的温度且保持燃烧温 度稳定,提高热能利用率;

5)经高温燃烧后的半焦化型煤彻底转化成无机物并形成熔凝状的灰渣从 炉底排灰口排出,而干馏煤气中的焦油及有机有害物质也通过高温彻 底分解,最后形成不含有任何有机物成份、纯净且符合环保要求的还 原煤气并引出至用能设备;

2.根据权利要求1所述的一种二段式污泥燃气化处理方法,其特征在于:所 述污泥与煤沫的重量混合比为0.8~1.2∶2。

3.根据权利要求1所述的一种二段式污泥燃气化处理方法,其特征在于:所 述低温干馏段的干馏层温度保持在400℃~550℃,所述干馏煤气的出口温 度保持在300℃~350℃;所述高温气化段中的还原层温度保持在600℃~ 1100℃,燃烧层温度保持在1100℃~1200℃。

4.基于权利要求1所述处理方法的二段式污泥燃气化处理装置,其特征在于: 包括污泥脱水单元(1)、型煤制作单元(2)和污泥燃气化处理单元,所 述污泥脱水单元用于将污泥脱水并使污泥含水量降至50%以下;所述型煤 制作单元是将脱水后的污泥与煤粉按比例混合压制成型煤,所述污泥燃气 化处理单元包括二段式燃气化炉(3),所述型煤送入二段式燃气化炉内经 高温热解后形成灰渣和还原煤气。

5.根据权利要求4所述的二段式污泥燃气化处理装置,其特征在于:所述二 段式燃气化炉(3)从上到下分为低温干馏段和高温气化段,二段式燃气 化炉的炉体顶部设有投料口(36),所述低温干馏段包括上层的干燥层(31) 和下层的干馏层(32),型煤在干燥层内受高温还原煤气的作用而干燥脱 水,在干馏层内热解干馏,相应生成干馏煤气和半焦化型煤,半焦化型煤 下移至高温气化段继续进行热解反应,高温气化段包括上层的还原层 (33)、中间的燃烧层(34)和下层的灰渣层(35),下移至高温气化段的 半焦化型煤在还原层和燃烧层内高温热解气化并产生还原煤气,最后形成 灰渣,炉体底部设有气化剂输送管(4),用于气化剂的引入,气化剂包括 空气和饱合水蒸汽,气化剂内的水蒸汽含量可调。

6.根据权利要求4所述的二段式污泥燃气化处理装置,其特征在于:所述燃 气化炉(3)的低温干馏段和高温气化段之间设有干馏煤气输送管(5), 干馏煤气输送管的一端与炉膛上部的空层连通,干馏煤气输送管的另一端 则与炉体下段燃烧层相通,干馏煤气通过输送管引至燃烧层与半焦化型煤 同时燃烧,同时,干馏煤气中所含有的未分解的有机有毒有害物质经过高 温燃烧后完全分解成无机物。

7.根据权利要求6所述的二段式污泥燃气化处理装置,其特征在于:所述干 馏煤气输送管(5)上还设有变频引风机(51)用于控制干馏煤气的风量 和风压,使燃气化炉(3)的上部炉膛保持微正压。

8.根据权利要求6或7所述的二段式污泥燃气化处理装置,其特征在于:所 述干馏煤气输送管(5)的中部呈立式结构,以防止管内煤焦油存淀或积 聚。

9.根据权利要求6所述的二段式污泥燃气化处理装置,其特征在于:所述燃 气化炉(3)的炉体外部周沿设有干馏煤气环形分流管(52)并与所述干 馏煤气输送管(5)相通,炉体内侧均布有环缝,所述环缝上设有防堵结 构,干馏燃气通过环缝至燃烧层与半焦化型煤同时燃烧。

10.根据权利要求5所述的二段式污泥燃气化处理装置,其特征在于:所述气 化剂输送管(4)上还设有水蒸汽含量控制器(41),用于调节气化剂内的 水蒸汽含量。

说明书

一种二段式污泥燃气化处理方法及处理装置

技术领域

本发明涉及到一种污泥的处理方法,尤其涉及到一种节能环保的二段式污 泥燃气化处理方法及处理装置。

背景技术

污泥特别是印染污泥或造纸污泥中含有大量的天然与人造纤维、染料、油 污、粉尘等,在干燥状态下每千克污泥含有3000大卡的热能,完全可作为燃料 来加以利用,如申请公布号为CN103666504、名称为污泥干燥热解气化焚烧一 体化处理系统的中国发明专利,就公开了一种污泥干燥热解气化焚烧一体化处 理系统,包括燃烧系统、干燥系统、热解气化系统及烟气净化系统,污泥燃烧 热解气化产生的烟气通过净化系统进行处理,虽然该处理系统运行成本较低、 减量化、稳定化,但燃烧产生的的二恶英等有毒有害物资仍无法完全清除,对 环境仍会造成二次危害。

现在制约污泥焚烧的问题是:机械脱水处理后的污泥含水量很高,在50% 左右,使得脱水后污泥很难组织起较好的燃烧,而且常规燃烧方式很难消除纤 维焚烧产生的有毒有害气体与灰渣,特别如二恶英危害极大,而后续的环保处 理尚无经济有效的方法去除有毒有害物资,这两个问题造成了现在的污泥无法 有效处理或处理成本极高。

发明内容

本发明主要解决现有污泥燃烧处理时无法完全消除焚烧产生的有毒有害气 体且处理成本较高的技术问题;提供了一种节能环保且处理成本低廉的二段式 污泥燃气化处理方法及处理装置。

为了解决上述存在的技术问题,本发明主要是采用下述技术方案:

本发明的一种二段式污泥燃气化处理方法,用于减量化处理污泥,其步骤 如下:

1)将含水量较高的污泥机械脱水至含水量小于50%;

2)脱水后的污泥与煤粉按比例混合制成型煤;

3)型煤从燃气化炉的顶部投料口投入炉膛内,首先在燃气化炉的上段炉的低温 干馏段内进行干燥和干馏,产生干馏煤气和半焦化型煤,低温干馏段包括干 燥层和干馏层,其中的半焦化型煤下移至燃气化炉的下段炉的高温气化段, 干馏煤气则从燃气化炉膛的上段炉空层引出,经变频引风机调节流量和风压 后输送至燃气化炉的下段炉的高温气化段内进行高温燃烧;

4)半焦化型煤在高温气化段内继续进行热解气化,高温气化段从上到下形成还 原层、燃烧层和灰渣层,同时,燃烧层底部引入的含有空气和水蒸汽的气化 剂参与半焦化型煤和干馏煤气的燃烧,气化剂与干馏煤气中的水蒸汽含量可 直接用来调节并控制燃烧层的温度且保持燃烧温度稳定,提高热能利用率;

5)经高温燃烧后的半焦化型煤彻底转化成无机物并形成熔凝状的灰渣从炉底 排灰口排出,而干馏煤气中的焦油及有机有害物质也通过高温彻底分解,最 后形成不含有任何有机物成份、纯净且符合环保要求的还原煤气并引出至用 能设备;

初步脱水后的污泥与煤粉混合制成型煤投入燃气化炉高温热解,燃气化炉 充分利用污泥中的热值及型煤通过高温燃烧产生的还原煤气,同时高温的还原 煤气也对投入的型煤进行进一步的脱水干燥和无氧干馏,使含水量较高的型煤 干馏形成基本不含有机有毒有害物质的半焦化型煤,干馏过程产生的含有较多 有机有毒有害物质的干馏煤气混合型煤干燥脱水产生的水蒸气一起被引入燃气 化炉的高温燃烧层参与燃烧,干馏煤气中的有机有毒有害物质,特别是二恶英 及二恶英前驱物等物质可完全分解成无机物,最后形成的还原煤气纯净且符合 环保要求,同时,污泥中存在的铜、锌、铅、铬、砷等不易分解的重金属元素 也进入熔融状的灰渣中并在降温后固化,满足安全处理的要求。

作为优选,所述污泥与煤粉的重量混合比为0.8~1.2∶2,合理的混合比可 以保证燃气化炉的正常高效转化。

作为优选,所述低温干馏段的干馏层温度保持在400℃~550℃,所述干馏 煤气的出口温度保持在300℃~350℃;所述高温气化段中的还原层温度保持在 600℃~1100℃,燃烧层温度保持在1100℃~1200℃,型煤中的有机物、水、挥 发分在加热到420℃左右时即可全部热解气化,从型煤中分离出来并进入干馏煤 气中,为保证分离彻底,将干馏层型煤出口温度设定为550℃左右,已可充分地 满足各种有机物等物质的分解要求,而还原煤气作为干燥和干馏的热载体以600 ℃左右进入低温干馏段中,由于经过1200℃高温的燃烧,还原煤气中已没有氧 气,使得型煤可以安全地在无氧的环境中进行干馏,产生的有毒有害物质进入 干馏煤气中,而形成的半焦化型煤内几乎不含有机物,而燃烧层的燃烧温度保 持在1200℃左右,在此温度下,任何有机物均已彻底分解成二氧化碳、水之类 的无机物,不会含有二恶英等有机有毒有害物质,半焦化型煤热解产生的还原 煤气是纯净的无机物可燃气,是符合环保要求的燃料,而最后含有铜、锌、铅、 铬、砷等有害重金属元素的灰渣呈熔融状并在降温后形成固化物,也符合安全 处理的要求。

基于以上污泥处理方法的二段式污泥处理装置,包括污泥脱水单元、型煤 制作单元和污泥燃气化处理单元,所述污泥脱水单元用于将污泥脱水并使污泥 含水量降至50%以下;所述型煤制作单元是将脱水后的污泥与煤粉按比例混合压 制成型煤,所述污泥燃气化处理单元包括二段式燃气化炉,所述型煤送入二段 式燃气化炉内经高温热解后形成灰渣和还原煤气,采用二段式燃气化炉可缩短 干燥干馏过程与高温燃烧过程的路径,节约能源,温度控制精确可靠。

作为优选,所述二段式燃气化炉从上到下分为低温干馏段和高温气化段, 二段式燃气化炉的炉体顶部设有投料口,所述低温干馏段包括上层的干燥层和 下层的干馏层,型煤在干燥层内受高温还原煤气的作用而干燥脱水,在干馏层 内热解干馏,相应生成干馏煤气和半焦化型煤,半焦化型煤下移至高温气化段 继续进行热解反应,高温气化段包括上层的还原层、中间的燃烧层和下层的灰 渣层,下移至高温气化段的半焦化型煤在还原层和燃烧层内高温热解气化并产 生还原煤气,最后形成灰渣,炉体的灰渣层处设有气化剂的入口,气化剂包括 空气和饱合水蒸汽,气化剂内的水蒸汽含量可调,气化剂引至燃烧层的底部与 半焦化型煤和干馏煤气一起进行燃烧,燃烧充分且温度可控,半焦化型煤在高 温气化段内持续进行热解反应,最后形成还原煤气和熔凝状灰渣,灰渣从炉底 排灰口排出,而清洁可燃的还原煤气作为燃料引出至用能设备,部分还原煤气 则上升至低温干馏段对型煤进行干馏和干燥,二段式燃气化炉将型煤的干燥脱 水、干馏和高温热解气化组合在一起,利用高温还原煤气作为热载体对型煤进 行干馏和脱水干燥,而且充分利用型煤中的水份气化助燃,提高了污泥燃气化 处理的节能性和便捷性。

作为优选,所述燃气化炉的低温干馏段和高温气化段之间设有干馏煤气输 送管,干馏煤气输送管的一端与炉体上部的空层连通,干馏煤气输送管的另一 端则与炉体下段燃烧层相通,干馏煤气通过输送管引至燃烧层与半焦化型煤同 时燃烧,同时,干馏煤气中所含有的未分解的有机有毒有害物质经过高温燃烧 后完全分解成无机物,通过将型煤低温干馏中产生的干馏煤气引入燃烧层中燃 烧,既利用了干馏煤气中可燃物的热值,又可通过高温将干馏煤气中的有机有 毒有害物质彻底分解,特别是二恶英的分解,达到环保和节能的要求。

作为优选,所述干馏煤气输送管上还设有变频引风机用于控制干馏煤气的 风量和风压,使燃气化炉的上部炉膛保持微正压,防止干馏段吸入空气,而引 起爆炸。

作为优选,所述干馏煤气输送管的中部呈立式结构,以防止输送管内煤焦 油沉淀或积聚,立管可防止干馏煤气中的煤焦油因流速变化或温度降低而析出、 沉淀带来安全隐患,同时,输送管上覆盖的保温层,可以最大限度地减少干馏 煤气在输送过程中的温降,使干馏煤气温度始终高于煤焦油的气化温度。

作为优选,所述燃气化炉位于炉体外部周沿设有干馏煤气环形分流管并与 所述干馏煤气输送管相通,炉体内侧均布有环缝,所述环缝上设有防堵结构, 干馏燃气通过环缝喷射至燃烧层与半焦化型煤同时燃烧,环缝防堵结构可防止 干馏煤气进口被焦或灰渣堵塞。

作为优选,所述气化剂的管道上还设有水蒸汽含量控制器,用于检测和调 节气化剂内的水蒸汽含量,在气化剂内添加饱合水蒸汽来补充原有型煤中所含 的水蒸汽量,水蒸汽既可吸收燃烧层的热能,使燃烧层的温度保持在1200℃左 右,同时水份分解产生的H2和CO,又能助燃,提高了热能利用率。

本发明的有益效果是:采用将初步脱水后的污泥与煤粉混合制成型煤投入 燃气化炉高温热解,燃气化炉充分利用污泥中的热值并经过高温燃烧产生还原 煤气,同时高温的还原煤气也对投入的型煤进行脱水干燥和无氧干馏,使含水 量较高的型煤在500℃左右干馏形成不含有机物的半焦化型煤,干馏过程产生的 含有较多有毒有害物质的干馏煤气与型煤干燥脱水产生的水蒸气混合并再次引 入燃气化炉的高温气化段与气化剂共同参与燃烧,干馏煤气中的有机有毒有害 物质,特别是二恶英及二恶英前驱物等物质在1200℃的高温下可完全分解成无 机物,最后形成的还原煤气纯净且符合环保要求,同时,污泥中存在的铜、锌、 铅、铬、砷等不易分解的有害重金属元素也进入熔融状的灰渣中并在降温后固 化,满足安全处理的要求。