申请日2013.08.18

公开(公告)日2013.11.27

IPC分类号C02F3/30

摘要

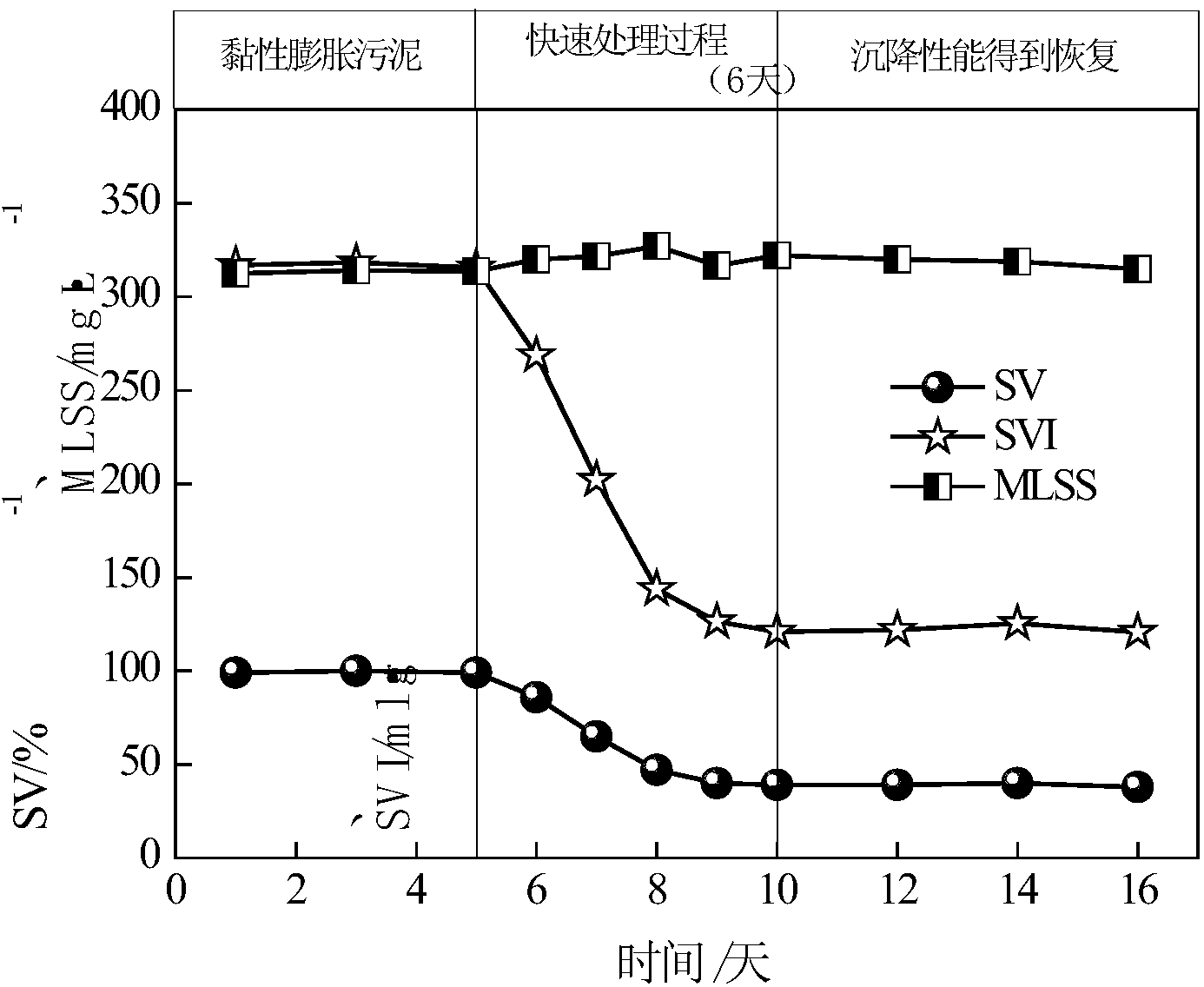

本发明涉及一种快速解决黏性污泥膨胀问题的方法,属于生化法污水处理领域。对于高有机负荷造成的黏性污泥膨胀问题,采用稀释进水供给并改变反应器运行方式的手段,使系统处于低进水有机负荷、高底物浓度梯度的条件下运行;在运行过程中通过检测污泥体积指数、胞外聚合物或Zeta电位等参数,实时掌控污泥沉降性能改善情况。实践证明,采用该发明所述方法连续运行2-8天即能明显地改善污泥沉降性能;在后期的运行过程中,通过系统进水及运行方式的改进则能有效防止黏性污泥膨胀问题的复发。本发明具有周期短、复发率低、经济成本低、对污泥活性影响小等优点,可作为一种快速高效地解决活性污泥法系统中黏性污泥膨胀问题的备选方案。

权利要求书

1.一种快速解决黏性污泥膨胀问题的方法,其特征在于包括以下步骤:

(1)稀释进水供给;对已发生黏性污泥膨胀的系统,测定其进水中的COD 浓度,计算得出所需的稀释比例,用自来水或者污水处理厂二沉池出水对进水 进行稀释,使得稀释后的进水COD浓度在150-200mg/L之间;

(2)调节反应器运行模式并监测污泥沉降性能恢复情况;对于序批式反应 器,单周期按照先后顺序分为缺氧搅拌1-2h、好氧曝气2-3h、沉淀0.5-1.5h、排 水和闲置0-0.5h,其中缺氧搅拌时间包含进水时间10-30min;对于连续流反应 器,调节进水流速使得水力停留时间为6-8h,缺氧及好氧水力停留时间比设定 为1:2-2:3,内回流比设定为100%-150%,污泥回流比设定为80%-100%;以上 两种类型的反应器在好氧条件下的溶解氧浓度均控制在2.0-2.5mg/L;采用上述 的运行方式连续运行发生黏性污泥膨胀的系统,使污泥沉降性能得到恢复;在 连续运行期间,不对系统进行排泥,每天监测污泥的SVI、胞外聚合物或者Zeta 电位值,当污泥的SVI值低于150ml/g,且胞外聚合物中蛋白质浓度与多糖质 量浓度的比值在1-1.5的范围内或者Zeta电位在±10mv之间,即认为黏性污泥 膨胀问题已经解决,停止运行并进入下一步骤;为了确保处理效果,且不对污 泥活性造成损害,将该步骤的连续运行时间限定为2-8天,即至少连续运行2 天,至多不超过8天;

(3)改进系统进水及运行方式;黏性污泥膨胀恢复以后,应测定系统的原 进水有机负荷是否高于0.5Kg COD/Kg MLSS/d,若进水有机负荷高于此值,则 在运行过程中通过减少排泥量或者用污水厂的出水稀释进水的方式,使得进水 有机负荷低于0.5Kg COD/Kg MLSS/d;对于序批式系统,采用先缺氧后好氧的 运行方式,缺氧、好氧运行的时间比为1:2-2:3,控制好氧阶段溶解氧浓度为2.0 ±0.2mg/L;对于连续流系统,采用缺氧前置的运行方式,缺氧及好氧水力停留 时间比为2:5-2:3,控制好氧阶段溶解氧浓度为2.0±0.2mg/L;若连续流系统增 设前置厌氧区,则厌氧与好氧的水力停留时间比为1:5-1:4。

说明书

一种快速解决黏性污泥膨胀问题的方法

技术领域

本发明涉及一种快速、有效解决活性污泥法污水处理工艺中较常见的黏性 污泥膨胀问题的方法,属于生化法污水处理领域,适用于各种规模的城市污水 处理厂及采用活性污泥法工艺的工业废水处理厂。

背景技术

目前全国各地污水处理厂多数采用活性污泥法污水处理工艺。活性污泥法 的原理是利用活性污泥微生物在生长代谢过程中需要消耗污水中的污染物质的 生理特性,使活性污泥与污水充分混合接触,利用微生物快速降解污染物质, 并通过泥水分离实现污水处理后的达标排放。其中泥水分离的速度直接影响到 污水处理厂的处理效率及系统运行的稳定性,泥水分离速度慢即称为污泥膨胀。 发生膨胀的污泥实现泥水分离所需的时间长;且当污泥发生膨胀后,由于微生 物种群结构特性发生改变,污染物质降解效率也会遭受较大影响。因此,如何 预防和解决污泥膨胀的问题便成了污水处理厂稳定高效运行的关键。

污泥膨胀分为丝状菌污泥膨胀和黏性污泥膨胀两大类,其中丝状菌污泥膨 胀由丝状菌增殖引发,目前已有大量针对此类污泥膨胀的研究并建立了相应的 解决方案。另一类污泥膨胀——黏性污泥膨胀,主要是由于污水中有机物过剩 导致微生物胞外聚合物过量分泌、胞外聚合物组分发生改变、吸附大量的结合 水所引起的,在营养不均衡的行业废水(如:食品加工废水、制革废水、酿造 废水等)处理厂较常见。发生黏性膨胀的污泥,其絮体胞外聚合物中所含的蛋 白质成分减少,多糖成分增加,污泥表面负电荷数量减少,结合水含量大量增 多,导致污泥沉淀压实困难,严重影响到泥水分离的效果。

目前,对黏性污泥膨胀的研究很少,没有针对黏性污泥膨胀问题的预防控 制策略,已有的丝状菌污泥膨胀预防解决方案并不适用于黏性污泥膨胀,多数 污水处理厂在遇到黏性膨胀的问题时都是通过投加增重剂或聚沉剂的方法进行 解决或者让其自行恢复。投加药剂不仅经济成本高,而且膨胀问题易复发;而 发生黏性污泥膨胀后,任其自行恢复所需的周期很长。因此,有必要寻求一种 经济、高效的解决黏性污泥膨胀问题的方法,以保障污水处理厂的稳定运行。 如果能根据黏性膨胀污泥的胞外聚合物分泌过剩的特点,采取特定的条件使得 微生物迅速降解利用自身所分泌的胞外聚合物,快速地释放胞外的结合水,即 能经济高效地解决黏性污泥膨胀的问题。

发明内容

本发明的目的是提出一种快速解决黏性污泥膨胀问题的方法,解决污水处 理厂遭受黏性污泥膨胀问题困扰后恢复周期长、经济成本高、运行效果不稳定 等问题。其原理是在限制底物供给的条件下,利用菌胶团微生物在底物受限时 分解利用自身所分泌的胞外聚合物的特性,延长微生物的内源呼吸期,在不影 响微生物活性的情况下,实现菌胶团周围所粘附的结合水的快速释放,有效地 解决黏性污泥膨胀问题。

一种快速解决黏性污泥膨胀问题的方法,其特征在于包括以下步骤:

(1)稀释进水供给;对已发生黏性污泥膨胀的系统,测定其进水中的COD 浓度,计算得出所需的稀释比例,用自来水或者污水处理厂二沉池出水对进水 进行稀释,使得稀释后的进水COD浓度在150-200mg/L之间;

(2)调节反应器运行模式并监测污泥沉降性能恢复情况;对于序批式反应 器,单周期按照先后顺序分为缺氧搅拌1-1.5h、好氧曝气2-3h、沉淀0.5-1.5h、 排水和闲置0-0.5h,其中缺氧搅拌时间包含进水时间10-30min;对于连续流反 应器,调节进水流速使得水力停留时间为6-8h,缺氧及好氧水力停留时间比设 定为1:2-2:3,内回流比设定为100%-150%,污泥回流比设定为80%-100%;以 上两种类型的反应器在好氧条件下的溶解氧浓度均控制在2.0-2.5mg/L;采用上 述的运行方式连续运行发生黏性污泥膨胀的系统,使污泥沉降性能得到恢复; 在连续运行期间,不对系统进行排泥,每天监测污泥的SVI、胞外聚合物或者 Zeta电位值,当污泥的SVI值低于150ml/g,且胞外聚合物中蛋白质浓度与多 糖质量浓度的比值在1-1.5的范围内或者Zeta电位在±10mv之间,即认为黏性 污泥膨胀问题已经解决,停止运行并进入下一步骤;为了确保处理效果,且不 对污泥活性造成损害,将该步骤的连续运行时间限定为2-8天,即至少连续运行 2天,至多不超过8天;

(3)改进系统进水及运行方式;黏性污泥膨胀恢复以后,应测定系统的原 进水有机负荷是否高于0.5Kg COD/Kg MLSS/d,若进水有机负荷高于此值,则 在运行过程中通过减少排泥量或者用污水厂的出水稀释进水的方式,使得进水 有机负荷低于0.5Kg COD/Kg MLSS/d;对于序批式系统,采用先缺氧后好氧的 运行方式,缺氧、好氧运行的时间比为1:2-2:3,控制好氧阶段溶解氧浓度为2.0 ±0.2mg/L;对于连续流系统,采用缺氧前置的运行方式,缺氧及好氧水力停留 时间比为2:5-2:3,控制好氧阶段溶解氧浓度为2.0±0.2mg/L;若连续流系统增 设前置厌氧区,则厌氧与好氧的水力停留时间比为1:5-1:4。

本发明与现有的解决黏性污泥膨胀问题的方法相比,具有如下优点:

(1)周期较短,效果明显;本方法充分利用了活性污泥微生物的生理特性, 使其在底物匮乏的条件下迅速改变其表面特性,宏观上表现为污泥沉降性能的 迅速好转;视系统不同的膨胀程度,连续处理2-8天即能取得显著的效果,污泥 沉降性能能得到彻底的改善;

(2)从根本上解决问题,复发率低;本方法从微观的角度改善了污泥絮体 的表面特性,使得活性污泥絮体结合水含量明显减少,从根本上解决了污泥沉 降困难的问题;后期运行方式的合理调节能很好地抑制污泥黏性膨胀的再发生;

(3)经济成本低;与投加增重剂解决黏性膨胀的方法相比,本方法只是利 用微生物的生理特性来解决问题,不需要投加额外的药剂,减少了经济成本;

(4)对污泥的活性影响很小;本方法在应用过程中,只是限制了活性污泥 的底物供给,并没有切断其底物来源,方法在实施过程中,缺氧、好氧交替的 运行方式非常有利于菌胶团菌活性的维持;因此处理完成后对污泥继续去除有 机物及脱氮除磷的能力影响很小,微生物的活性在处理完成后的1-2天内即能恢 复正常水平。