申请日2013.02.14

公开(公告)日2013.08.14

IPC分类号C02F103/36; C02F1/16

摘要

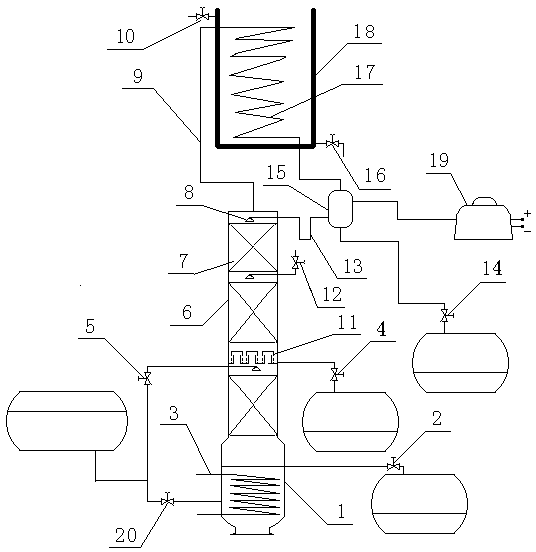

本实用新型公开了一种制磷酸热源分离甲硝唑生产废水的装置,它解决了制磷酸热源被白白浪费、生产甲硝唑废水处理能耗大的问题,其特征在于:它是由连接制磷酸生产车间的热源管道(3)、塔釜(1)和精馏装置等构成,在所述精馏装置的精馏柱(6)内设置三层填料,在上两层填料之间设置了由上加料阀(12)控制的加料口,在下两层填料之间设置了下气液分离器(11)和由中部加料阀(5)控制的加料口,下气液分离器(11)下部设置了与塔底产品接收器相连的塔底产品阀(4)。具有结构合理、操作简单、余热利用、节能环保等优点,具有广泛的推广应用价值。

权利要求书

1.一种制磷酸热源分离甲硝唑生产废水的装置,它包括连接制磷酸生产车间的热源管道(3)、塔釜(1)和精馏装置,塔釜(1)内设置了连接热源管道的蛇形加热管,侧面设置了与馏残液接收器相连的馏残液出口阀(2)和下加料阀(20),上部设置了由填充填料(7)的精馏柱(6)、水池(18)和蛇形冷凝管(17)组成的冷凝器以及上气液分离器(15)、真空泵(19)构成的精馏装置,该精馏装置的精馏柱(6)底部与塔釜(1)上端相连,上部通过蒸汽管(9)与冷凝器的蛇形冷凝管(17)相连,该蛇形冷凝管的出口管道与上气液分离器(15)相连,冷凝器下部设置了连接冷却水管的进水阀(16),上部设置了出水阀(10),上气液分离器(15)底部设置与塔顶产品接收器相连的塔顶产品阀(14),上部通过气管与真空泵(19)相连,下部设置U形管(13)与设置在精馏柱顶部的喷头(8)相连,其特征在于:所述精馏柱(6)内设置三层填料,在上两层填料之间设置了由上加料阀(12)控制的加料口,在下两层填料之间设置了下气液分离器(11)和由中部加料阀(5)控制的加料口,下气液分离器(11)下部设置了与塔底产品接收器相连的塔底产品阀(4),中部加料阀(5)和下加料阀(20)通过三通与甲硝唑生产废水浓缩结晶过滤后的母液贮存器相连。

说明书

制磷酸热源分离甲硝唑生产废水的装置

一、技术领域

本实用新型涉及一种化工废水处理装置,尤其是涉及到一种制磷酸热源分离甲硝唑生产废水的装置。

二、背景技术

热法磷酸生产过程中,磷燃烧产生大量热源,现有生产工艺将这些热量以大量循环冷却水或循环酸带走,以避免生产介质对设备内壁的高温腐蚀。由于循环冷却水和循环酸带走的热量又不能再次利用,能量被白白浪费。目前,个别生产厂家利用特种燃磷设备,吸收燃磷热量产生饱和蒸汽进行热量回收。但该技术在中小型磷化工企业推广时,将会遇到自身蒸汽用量不大,又无法外销蒸汽的困难。

制备甲硝唑的工业废水中主要含水、乙二醇和硫酸铵。生产厂家为了使排放废水符合国家排放标准,通常是将上述废水先蒸发结晶,后精馏除水,再蒸出乙二醇的三步法,回收乙二醇、硫酸铵等产品,并排放出符合排放标准的废水。但由于存在分离能耗大,致使整个分离成本(包括热源蒸汽成本、水电费用成本、人工操作成本)远远高于销售回收产品的经济收入。因此,一些生产厂家将上述工业废水直接排放,给环境造成极大污染。

三、发明内容

本实用新型的目的就是为了提供一种既能就近利用热法磷酸生产过程回收的蒸汽,又能减少甲硝唑生产废水分离能耗,还能降低人工操作成本的制磷酸热源分离甲硝唑生产废水的装置。

本实用新型所采用的技术方案是:它是由连接制磷酸生产车间的热源管道、塔釜和精馏装置等构成,所述塔釜内设置了连接热源管道的蛇形加热管,侧面设置了与馏残液接收器相连的馏残液出口阀和下加料阀,上部设置了由填充填料的精馏柱、水池和蛇形冷凝管组成的冷凝器以及上气液分离器、真空泵构成的精馏装置,该精馏装置的精馏柱底部与塔釜上端相连,上部通过蒸汽管与冷凝器的蛇形冷凝管相连,该蛇形冷凝管的出口管道与上气液分离器相连,冷凝器下部设置了连接冷却水管的进水阀,上部设置了出水阀。上气液分离器底部设置与塔顶产品接收器相连的塔顶产品阀,上部通过气管与真空泵相连,下部设置U形管与设置在精馏柱顶部的喷头相连,所述精馏柱内设置三层填料,并在上两层填料之间设置了由上加料阀控制的加料口;在下两层填料之间设置了下气液分离器和由中部加料阀控制的加料口,下气液分离器下部设置了与塔底产品接收器相连的塔底产品阀。中部加料阀和下加料阀通过三通与甲硝唑生产废水浓缩结晶过滤后的母液贮存器相连。

本实用新型的有益效果在于:仅在原有精馏装置的基础上,增设一套带下气液分离器和下加料阀的装置,就能利用热法磷酸生产过程回收的蒸汽,低成本(将前述三步法的后两步精馏除水和蒸出乙二醇合并为一步完成,可节约50%的蒸汽)回收甲硝唑生产废水,既减轻了环境的污染,又提高了企业经济效益。