申请日2012.06.26

公开(公告)日2016.02.24

IPC分类号C02F11/00; C02F11/10; C02F11/12; C02F3/28; C12P5/02; B09B3/00; C10L5/46; C05F7/00

摘要

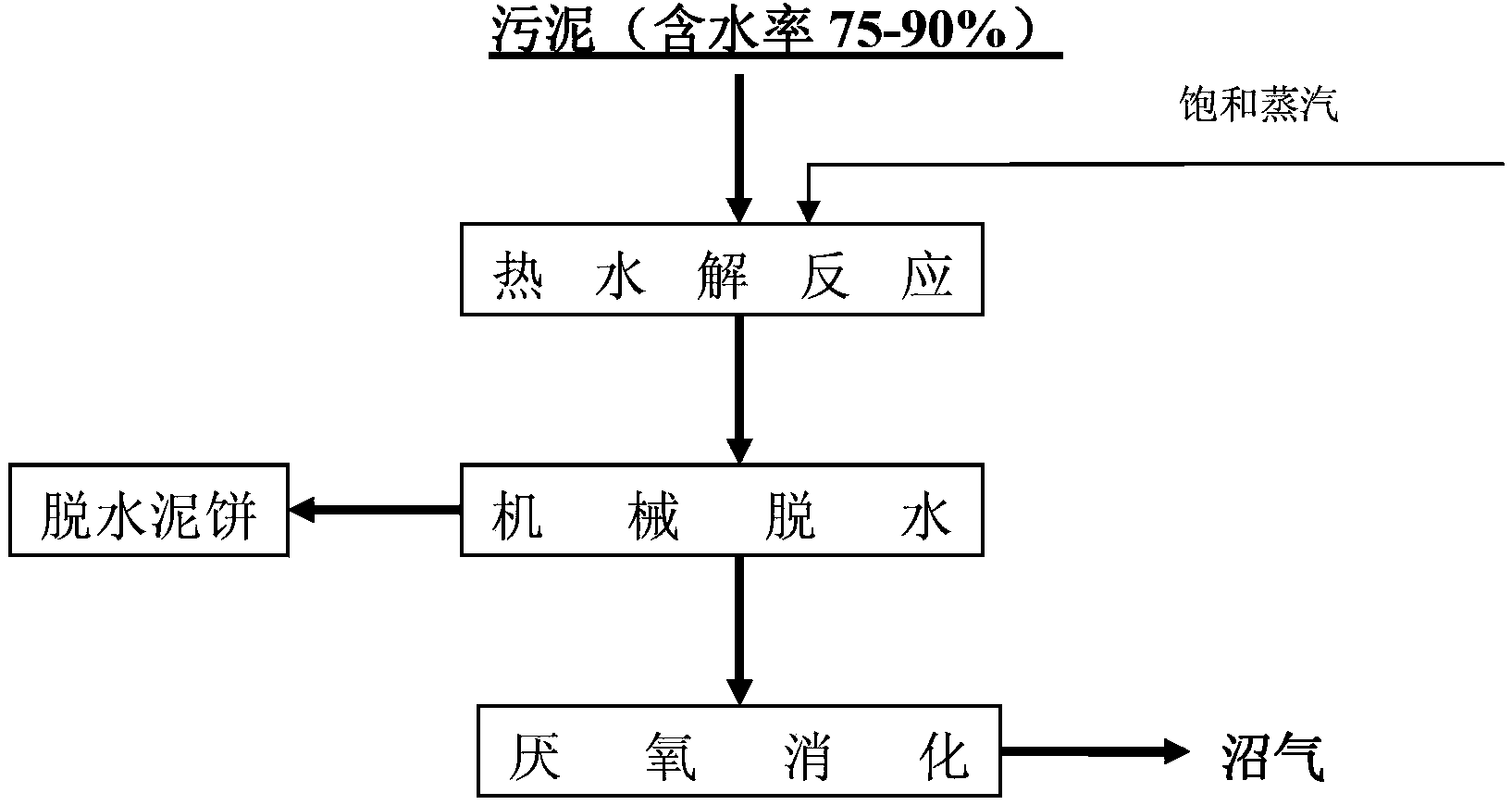

本发明属于污泥处理技术领域,并公开一种基于热水解的污泥处理及资源化利用方法及其应用,该方法包括:将含水率为75~90%的污泥注入反应釜,随后向反应釜内注入1.5-2.5MPa的饱和蒸汽,当污泥的温度达到150~185℃时,停止注入饱和蒸汽并保持0~25分钟后获得热水解的泥浆;对泥浆进行机械脱水,得到脱除液和脱水泥饼;脱除液随后经厌氧消化反应制得沼气。本发明的热水解处理温度较低,可显著降低对污泥进行加热的时间以及因此的该处理方法的总处理时间,提高处理效率、降低能耗并节约成本。本发明得到的脱水泥饼可作为有机肥料原料,或制成生物质燃料;制得的沼气可用作锅炉系统燃料,最终实现污泥的减量化、无害化和资源化。

权利要求书

1.一种基于热水解的污泥综合处理方法,其特征在于,所述方法包括以下步骤:

S1、热水解步骤:将含水率为75~90%的污泥注入卧式反应釜,随后向所述卧式反应釜内注入1.7-2.5MPa的饱和蒸汽,当污泥的温度达到150~170℃时,停止注入饱和蒸汽并保持0~20分钟后获得热水解的泥浆;

S11:排汽泄压并排出所述泥浆;以及S12:使排出的所述泥浆冷却;S2、机械脱水步骤:采用普通压滤设备对所述泥浆进行机械脱水,得到脱除液和脱水泥饼;所述脱水污泥的含水率为30~50%;

S3、厌氧消化制沼气步骤:所述脱除液经厌氧消化反应制得沼气,所述方法还包括:S4、沼气回用步骤:将所述步骤S3中制得的沼气作为燃料返回给蒸汽锅炉制备饱和蒸汽,在所述步骤S1中向卧式反应釜内注入污泥的含水率为80~85%,在所述步骤S1中,向卧式反应釜内注入1.8~2.3Mpa的饱和蒸汽,在所述步骤S1中,当所述污泥的温度达到160~170℃时,停止注入饱和蒸汽并保持10~15分钟。

2.根据权利要求1所述的基于热水解的污泥综合处理方法,其特征在于,所述卧式反应釜内部装有搅拌装置,所述步骤S1还包括在注入所述污泥后启动所述搅拌装置搅拌污泥。

3.权利要求1-2中任一权利要求的基于热水解的污泥综合处理方法在处理有机固体废弃物中的应用。

说明书

基于热水解的污泥处理及资源化利用方法及其应用

技术领域

本发明属于污泥处理技术领域,并涉及一种污泥的处理方法。更具体地,本发明涉及一种基于热水解的污泥处理及资源化利用方法及其应用。

背景技术

脱水污泥是污水处理过程中产生的主要副产物,其不仅含丰富的水分、有机物和微生物,而且含有重金属等多种可导致环境污染的有害物质,因此污泥的不当处理很有可能造成二次环境污染。为避免上述问题的发生,目前已陆续研发出一些污泥处理方法和装置,以期望降低污泥中的有害物质含量,并通过污泥处理对其进行二次回收利用。其中,包含热水解处理、脱水处理和脱除液回用的污泥处理技术是一种有效的污泥处理方法。但现有的污泥处理方法主要存在以下不足:

(1)在热水解反应前需对待处理污泥进行如混合均质、预热浆化等预处理,该反应结束后需采用闪蒸汽降压和冷却;工艺复杂,且预处理和降压过程耗时多,导致处理效率受限;预处理和降压过程均涉及压力容器的使用,增加了设备投资成本和维护成本;

(2)通常在高于190℃的高温条件下进行长时间的水解反应,蒸汽消耗量大、能耗成本高,而且加热到190℃以上的高温所耗用的加热时间长;

(3)通常采用高压隔膜式压滤机进行脱水,导致脱水设备投资和维护成本增加,并导致能耗增加;

(4)机械脱水后得到的泥饼含水率仍高于55%,这种含水率的污泥热值低,无法自持燃烧,因此若用作生物质燃料则需经进一步脱水处理或其他处理工艺(例如添加热值高的添加剂),降低了污泥处理的综合利用价值。

发明内容

本发明要解决的技术问题在于,针对现有技术中的污泥处理方法的能耗大、耗时长、处理效率低、设备成本高且脱水泥饼无法直接用作生物质燃料的缺陷,提供一种能耗小、耗时短、处理效率高、设备成本低且可最大限度实现污泥资源化利用的基于热水解的污泥综合处理方法。

本发明要解决的技术问题通过以下技术方案得以实现:提供一种基于热水解的污泥综合处理方法,所述方法包括以下步骤:

S1、热水解步骤:将含水率为75~90%的污泥注入反应釜,随后向反应釜内注入1.5-2.5MPa的饱和蒸汽,当污泥的温度达到150~185℃时,停止注入饱和蒸汽并保持0~25分钟后获得热水解的泥浆;

S2、机械脱水步骤:对所述泥浆进行机械脱水,得到脱除液和脱水泥饼;

S3、厌氧消化制沼气步骤:所述脱除液经厌氧消化反应制得沼气。

在上述基于热水解的污泥综合处理方法中,所述方法还包括:

S4、沼气回用步骤:将所述步骤S3中制得的沼气作为燃料返回给蒸汽锅炉制备饱和蒸汽。

在上述基于热水解的污泥综合处理方法中,在所述步骤S1中向反应釜内注入污泥的含水率为80~85%。

在上述基于热水解的污泥综合处理方法中,在所述步骤S1中,向反应釜内注入1.8~2.3Mpa的饱和蒸汽。

在上述基于热水解的污泥综合处理方法中,在所述步骤S1中,当所述污泥的温度达到160~170℃时,停止注入饱和蒸汽并保持10~15分钟。

在上述基于热水解的污泥综合处理方法中,在所述步骤S1中,所述污泥的温度为所述反应釜内低温区的温度。

在上述基于热水解的污泥综合处理方法中,所述反应釜内部装有搅拌装置,所述步骤S1还包括在注入所述污泥后启动所述搅拌装置搅拌污泥。搅拌操作可促进污泥与饱和蒸汽的充分接触,提高热交换效率、加速污泥的热水解反应。另外说明的是,虽然此处以及后续实施例中均在注入污泥后启动搅拌装置,但搅拌装置的使用控制并不受限于此方式。换言之,还可在注入污泥的过程中或开始注入饱和蒸汽后启动搅拌装置。

在上述基于热水解的污泥综合处理方法中,所述步骤S1和S2之间还包括以下步骤:

S11:排汽泄压并排出所述泥浆;以及

S12:使排出的所述泥浆冷却。

在上述基于热水解的污泥综合处理方法中,在所述步骤S2中,所述脱水污泥的含水率为30~50%。

根据本发明的一个方面,提供一种上述基于热水解的污泥综合处理方法在处理有机固体废弃物中的应用。这一类型的有机固体废弃物包括但不限于餐厨垃圾、动物粪便和/或食品加工厂废渣等。

在本发明中,在热力和压力的作用下,污泥中的有机高分子结构、胶状体等固相物质的持水结构被破坏,使污泥由初始的粘稠固态转化为流动性极强的液态泥浆。另外,高温热水解处理可彻底杀灭污泥中的细菌和病原体,实现污泥的无害化。经热水解处理后,污泥的持水结构被破坏,污泥中的结合水被释放出来,脱水性能大为改善,为后续脱水处理创造有利条件;同时,污泥所含的微生物解体,微生物细胞的有机质充分释放出来并进一步水解,污泥中固体有机物的溶解和水解,使污泥的厌氧消化性能大为改善,为后续的厌氧消化处理创造有利条件。

在本发明中,采用普通压滤设备进行机械脱水;相比现有技术中采用高压隔膜压滤机的实施方式,普通压滤设备可节省30%以上的设备成本和20%以上的维护成本。该步骤所得到的脱水泥饼含水率为30-50%,富含有机物,因此可作为蒸汽锅炉的燃料,或制成生物质燃料外售,或作为有机肥料原料外售。该步骤所得到的脱除液则富含水解后的有机质,经厌氧消化可制得大量沼气,并可将制成的沼气用作蒸汽锅炉的燃料,实现系统自身热量平衡,大幅降低运行成本,也可对外销售,创造收益。

实施本发明可获得以下有益效果:(1)本发明的热水解处理方法适用于多种含水率的脱水污泥,且无需在热水解反应前对污泥进行任何预处理,流程简单;(2)停止注入饱和蒸汽的温度降低至150~185℃,蒸汽消耗量减少10-30%,加热时间缩短5-20分钟,停止注入饱和蒸汽后的保持时间缩短5-30分钟,处理效率提高15%以上,相应设备投资降低至少15%;(3)机械脱水后所得脱水泥饼可用作生物质燃料,而脱除液则可经厌氧消化制成沼气,将上述两者作为锅炉的燃料返回使用,不但可以完全省去外购能源成本,实现“以污治污”,降低运行成本,甚至还可以有富余能源外售,创造收益;(4)本发明的综合处理方法适用于处理其他有机固体废弃物,应用范围广泛。