申请日2011.12.15

公开(公告)日2012.11.14

IPC分类号C02F9/14; C02F103/36; C02F1/24; C02F3/30

摘要

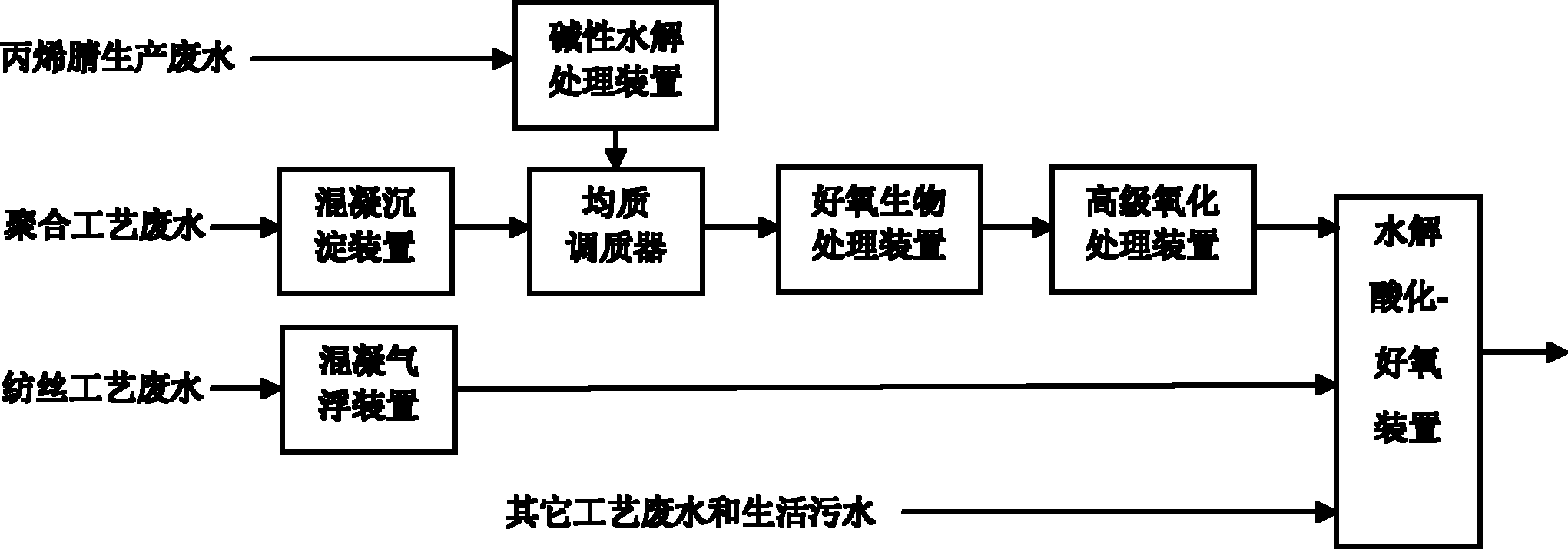

本实用新型涉及一种丙烯腈和腈纶装置废水处理系统;碱性水解处理装置与丙烯腈生产废水排放管线连接,碱性水解处理装置与均质调质器连接;混凝沉淀或混凝气浮装置A与聚合工艺废水排放管线连接,混凝沉淀或混凝气浮装置A与均质调质器连接;均质调质器与好养生物处理装置连接,好养生物处理装置与高级氧化处理装置连接,高级氧化处理装置与水解酸化-好氧装置或A/O装置连接;混凝沉淀或混凝气浮装置B与纺丝工艺废水排放管线连接,混凝沉淀或混凝气浮装置B与水解酸化-好氧装置或A/O装置连接;本系统经过预处理后的各股废水再与不需要进行预处理的其它装置排出的废水混合集中处理,实现达标排放。

权利要求书

1.一种丙烯腈和腈纶装置废水处理系统,由碱性水解处理装置、混凝沉淀或混凝气浮装置、均质调质器、好氧生物处理装置、高级氧化处理装置和水解酸化-好氧装置或A/O装置构成;其特征在于:碱性水解处理装置入水口与丙烯腈生产废水排放管线连接,碱性水解处理装置出水口与均质调质器连接;混凝沉淀或混凝气浮装置A入水口与聚合工艺废水排放管线连接,混凝沉淀或混凝气浮装置A出水口与均质调质器连接;均质调质器出水口与好氧生物处理装置连接,好氧生物处理装置与高级氧化处理装置连接,高级氧化处理装置与水解酸化-好氧装置或A/O装置连接;混凝沉淀或混凝气浮装置B入水口与纺丝工艺废水排放管线连接,混凝沉淀或混凝气浮装置B出水口与水解酸化-好氧装置或A/O装置连接;

所述的高级氧化处理装置为Fenton氧化工艺装置。

2.根据权利要求1所述的丙烯腈和腈纶装置废水处理系统,其特征在于:所述的好氧生物处理装置为活性污泥装置、生物滤塔装置或生物接触氧化装置。

3.根据权利要求1所述的丙烯腈和腈纶装置废水处理系统,其特征在于:所述的高级氧化处理装置反应器为连续多级串联全混流反应器或间歇反应器。

说明书

一种丙烯腈和腈纶装置废水处理系统

技术领域

本实用新型涉及一种丙烯腈和湿法腈纶装置废水处理系统。

背景技术

以硫氰酸钠为溶剂的湿法纺丝工艺是目前应用最普遍的腈纶生产工艺 之一,而丙烯腈是腈纶生产中最基本的原料。目前国内的几个腈纶生产企 业都配套建设了丙烯腈生产装置,而且其丙烯腈和腈纶装置排放的废水都 集中在一起进行处理。这些废水水量较大,种类较多,组成和水质相差也 较大,而且部分装置所排放的废水中含有大量的难生物降解物质。从全国 范围来看,目前丙烯腈和腈纶废水处理装置的处理效果普遍较差,经过综 合污水处理厂处理后最终排水的CODCr基本在200~350mg/L之间,远远 超出GB 8978-1996的排放标准。

南方某石化公司将丙烯腈和腈纶生产废水分为含氰污水和酸碱污水 (含硫氰酸钠),含氰污水通过内电解、中和、混凝去除低聚物后进入生物 滤塔降解丙烯腈,合格后进入后续生物处理装置集中处理。酸碱污水则通 过中和、混凝、沉淀去除水中不溶物,然后进入生物接触氧化池降解硫氰 酸钠,合格后与含氰废水一并进入后续生物处理装置进行处理。

另一家石化公司则根据丙烯腈和腈纶生产废水的水质特点,将其分为 三股:采用混凝气浮法对聚合废水进行预处理,采用生物接触氧化法预处 理纺丝回收废水;经过处理后的上述废水与丙烯腈和氰化钠装置废水混合 进行A/O生化处理。

实用新型内容

本实用新型的目的是提供一种丙烯腈和腈纶装置废水处理系统。

本实用新型采用“污污分流”和分质预处理的方法,通过对几种较成 熟的物理化学、化学氧化和生物处理工艺的合理组合,对丙烯腈和腈纶生 产中排放的各股污水进行有针对性的预处理,使预处理过程与后续的综合 污水处理过程实现更好的衔接,最终以较少的改造投资和较小的运行成本 实现丙烯腈和腈纶废水的达标排放。

本实用新型所述的一种丙烯腈和湿法腈纶生产废水处理系统,由碱性水 解处理装置、混凝沉淀或混凝气浮装置、均质调质器、好氧生物处理装置、 高级氧化处理装置和水解酸化-好氧装置或A/O装置构成;其特征在于:碱 性水解处理装置入水口与丙烯腈生产废水排放管线连接,碱性水解处理装 置出水口与均质调质器连接;混凝沉淀或混凝气浮装置A入水口与聚合工 艺废水排放管线连接,混凝沉淀或混凝气浮装置A出水口与均质调质器连 接;均质调质器出水口与好氧生物处理装置连接,好氧生物处理装置与高 级氧化处理装置连接,高级氧化处理装置与水解酸化-好氧装置或A/O装置 连接;混凝沉淀或混凝气浮装置B入水口与纺丝工艺废水排放管线连接, 混凝沉淀或混凝气浮装置B出水口与水解酸化-好氧装置或A/O装置连接; 其它工艺废水和生活污水排放管线与水解酸化-好氧装置或A/O装置连接;

所述的高级氧化处理装置为Fenton氧化工艺装置。

首先分别对丙烯腈生产废水和聚合工艺废水进行碱性水解处理和混凝 沉淀或混凝气浮处理,并将上述处理后的丙烯腈生产废水和聚合工艺废水 经过混合和调质后依次进行生物预处理和高级氧化处理完成其预处理过 程。将丙烯腈装置四效蒸发系统排出的废水使用烧碱溶液或经过湿式空气 氧化处理后的乙烯废碱液进行碱性水解,降低丙烯腈废水的毒性,提高其 可生化性。

聚合工艺废水的混凝沉淀或混凝气浮预处理过程采用的药剂为无机混 凝剂和有机絮凝剂。去除聚合工艺废水中的悬浮物和部分溶解性有机物, 为后续的生物预处理创造有利条件。

经过上述预处理的丙烯腈生产废水和聚合工艺废水经过混合均质后, 进行pH调节、投加磷盐等调质处理,再进行生物预处理。

生物预处理过程所采用的设备为好氧生物处理装置或水解酸化与好氧 生物处理装置的联合装置。好氧生物处理装置为活性污泥装置或生物滤塔 装置、生物接触氧化装置,优选生物接触氧化装置。

生物接触氧化装置所用填料为软性纤维填料、半软性填料或组合式填 料,优选组合式填料。

生物预处理过程的作用是去除丙烯腈和腈纶混合废水中的易降解有机 物,降低后续高级氧化处理装置的处理负荷,达到节省药剂和降低处理成 本的目的。经过本过程处理后,CODCr去除率可达60~80%,出水CODCr可降至600mg/L以下。

经过生物预处理的丙烯腈和聚合混合废水再经过高级氧化处理完成其 预处理过程。

经过生物预处理的丙烯腈和聚合混合废水所进行的高级氧化处理过程 采用的工艺包括常规Fenton氧化工艺、改性Fenton氧化工艺、均相催化臭 氧化工艺、非均相催化臭氧化工艺,以及各种O3-UV-H2O2组合工艺。优选 工艺为常规Fenton氧化工艺。

常规Fenton氧化过程所采用的反应器为连续多级串联全混流反应器或 间歇反应器,双氧水和硫酸亚铁的投加方式为分段连续投加或间歇分批次 投加,混合采用鼓风曝气或机械搅拌方式。

经过该过程的处理,废水的CODCr可降低至250mg/L以下,CODCr去 除率可达60~85%。同时,该过程还可将剩余的难生物降解有机物部分氧 化或降解为生物易降解有机物,提高其可生物降解性,为后续的生物处理 创造有利条件。

纺丝废水通过混凝沉淀或混凝气浮完成其预处理过程。

纺丝废水的混凝沉淀或混凝气浮预处理过程采用的药剂包括无机混凝 剂和有机絮凝剂。依次对纺丝废水中加入聚合氯化铝(PAC)、聚合氯化铝铁 (PAFC)或聚合硫酸铝铁(PASC)等无机絮凝剂中一种或几种和阳离子型聚丙 烯酰胺有机助凝剂,对其进行混凝沉淀预处理。处理出水CODCr可降至 250mg/L以下,CODCr去除率可达60~80%。

上述经过预处理后的各股废水经过调质后与硫氰酸钠回收等装置排出 的工艺废水以及各相关装置内排出的生活污水等一起进入综合污水处理厂 进行集中处理,最终出水达到GB 8978-1996一级排放标准,其中CODCr≤100mg/L。

综合污水处理厂采用以生物处理为核心的处理工艺,具体采用生物膜 法或活性污泥法水解酸化-好氧装置或A/O装置。

本实用新型所述的丙烯腈和腈纶生产废水处理系统,具有以下特点和 优点:

1.针对丙烯腈和腈纶生产中各股工艺废水的不同水质特征,采取不同 的预处理对策:硫氰酸钠回收废水,以及硫胺、丙酮氰醇、硫氰酸钠、氰 化钠和乙腈等相关装置的工艺废水不进行预处理;纺丝废水只进行混凝预 处理;丙烯腈废水经过碱性水解-生化-高级氧化预处理;聚合废水经过混凝 -生化-高级氧化预处理。由于预处理过程针对性强,因此可以大大降低药剂 消耗,节省处理费用。

2.丙烯腈生产废水和聚合工艺废水中既含有难生物降解的低聚物,同 时含有大量易生物降解的有机物。如果直接采用Fenton氧化等高级氧化工 艺处理,由于羟基自由基的氧化过程没有选择性,因此大量药剂将消耗在 易生物降解有机物的氧化上,这将造成极大的浪费。分别采用碱性水解、 生化和混凝-生化工艺将丙烯腈和聚合废水中的绝大部分易生物降解有机 物去除掉,然后采用Fenton氧化等高级氧化工艺将剩余的难生物降解有机 物部分氧化或降解为生物易降解有机物,提高其可生物降解性,为后续的 生物处理创造有利条件。这种分步处理的方法极大地提高了预处理的针对 性,大大降低了Fenton氧化等高级氧化过程的处理规模和药剂成本。

3.本发明针对丙烯腈和腈纶生产废水所选用的预处理工艺过程,如混 凝、碱性水解、Fenton氧化和生物接触氧化等,都是成熟可靠的工艺,过 程操作简单,易于控制。

4.采用本发明的方法,丙烯腈和腈纶生产污水中的大部分难生物降解 有机物已在预处理过程中被去除或者被转化为易生物降解的有机物,因此 综合污水处理厂只需采用常规的生物处理工艺就可以实现终排水达标。目 前,各腈纶生产企业综合污水处理厂的处理流程都比较完善,因此不需要 对其进行改造,就可以达到本发明的目标,由此大大减少了改造投资。