申请日2011.07.08

公开(公告)日2013.05.08

IPC分类号C02F3/28; C02F3/12

摘要

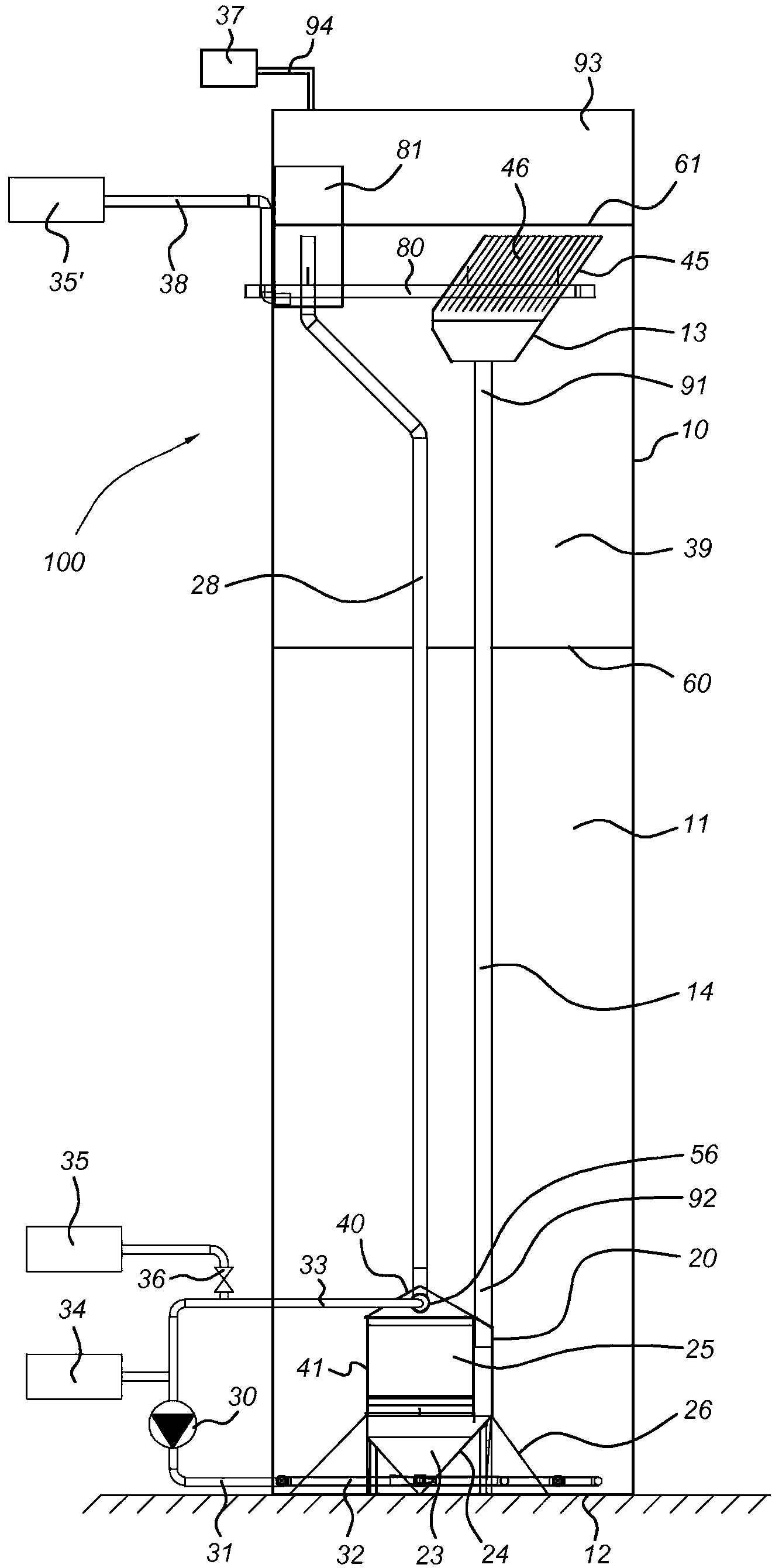

本发明涉及一种用于诸如废水的流体的净化的净化器(100),该净化器包括:用于流体的反应容器(10),该反应容器具有反应室(11)和底部(12);下行床(14),具有顶端(91)和底端(92),其中,下行床的顶端连接至流体收集器(13)以收集来自反应容器(10)的流体,并且下行床布置成朝着反应容器的底部(12)运送流体;固体分离装置(20),布置成分离固体与液体,该固体分离装置包括流体入口(72)和液体排放口(56),该流体入口布置成将流体引入固体分离装置中,该液体排放口布置成从固体分离装置中移出分离的液体;其中,固体分离装置(20)的流体入口连接至下行床的底端(92),并且固体分离装置位于反应容器的底部(12)上或附近。

权利要求书

1.用于诸如废水的流体的净化的净化器(100),所述净化器包括:

-用于流体的反应容器(10),所述反应容器具有反应室(11) 和底部(12);

-下行床(14),具有顶端(91)和底端(92),其中,所述下 行床的所述顶端连接至流体收集器(13)以收集来自所述反应容器 (10)的流体,并且所述下行床布置成朝着所述反应容器的所述底 部(12)运送所述流体;

-固体分离装置(20),布置成分离固体与液体,所述固体分离 装置包括流体入口(72)和液体排放口(56),所述流体入口布置成 将流体引入所述固体分离装置中,所述液体排放口布置成从所述固 体分离装置中移出分离的液体;

其特征在于,所述固体分离装置(20)的所述流体入口连接至 所述下行床的所述底端(92),并且所述固体分离装置位于所述反应 容器内部且位于所述反应容器的所述底部(12)上或附近。

2.根据权利要求1所述的净化器(100),其中,所述固体分离装置(20) 包括布置成接收分离的固体的固体收集室(23)。

3.根据权利要求1或2所述的净化器(100),包括气体分离装置(45), 所述气体分离装置具有流体出口,所述流体出口连接至所述流体收 集器(13)。

4.根据权利要求2或3所述的净化器(100),其中,所述固体收集室 (23)设置有用于从所述固体收集室中移出收集的材料的装置(54)。

5.根据权利要求4所述的净化器(100),其中,用于移出收集的材料 的所述装置包括与流体入口系统(32)流体连通的分支段(54),并 且所述流体入口系统(32)包括诸如射流泵或喷嘴的喷射部件(53), 所述喷射部件布置成引发通过所述分支段(54)的抽吸效应。

6.根据前述权利要求中任一项所述的净化器(100),其中,所述固体 分离装置(20)包括形成通道的一排斜平行板(48)。

7.根据权利要求6所述的净化器(100),其中,所述斜平行板(48) 构造并布置成引发从所述固体分离装置(20)的固体收集室(23) 朝着所述液体排放口(56)的向上方向上的流动。

8.固体分离装置(20),形成并布置成用在根据前述权利要求中任一项 所述的净化器(100)中。

9.用于使用净化器(100)对废水流体进行有氧或厌氧净化的方法,所 述方法包括以下步骤:

-使净化器(100)的反应室(11)中的一定量流体的液压从第 一压力值升高至第二压力值,所述第二压力值高于所述第一压力值;

-从所述一定量流体中分离颗粒材料;以及

-将分离的颗粒材料再次引入所述反应室(11)中。

10.根据权利要求9所述的方法,其中,升高所述液压包括以下步骤: 将所述一定量流体从所述反应室(11)中的第一位置运送至所述反 应室(11)中的较低的第二位置。

11.根据权利要求9或10所述的方法,其中,所述第二压力值比所述第 一压力值高至少0.5巴,优选地高至少1巴。

12.根据权利要求9-11中任一项所述的方法,其中,升高一定量流体的 液压的步骤之前是从所述一定量流体中分离一定量气体。

13.根据权利要求9-12中任一项所述的方法,其中,将颗粒材料再次引 入所述反应室(11)中的步骤包括:通过由流入物或循环流体与流 入流体的混合物进一步流入所述反应室(11)中而产生的抽吸效应, 从固体分离装置(20)的固体收集室(23)中移出所述颗粒材料。

14.根据权利要求9-13中任一项所述的方法,使用根据权利要求1-7中 任一项所述的净化器(100)。

说明书

包括固体分离装置的净化器、以及用于废水净化的方法

本发明涉及一种包括固体分离装置的净化器。本发明也涉及一种用于 废水的净化的方法。如果一种流体具有可生物降解的组分,则认为其为废 水。

从现有技术已知包括一种固体分离装置的这种净化器。EP2065344 A1披露了一种示例净化器。上流式厌氧污泥床(UASB)废水处理为这样 一个过程:其通常使用具有反应容器的反应器,该反应容器包括颗粒厌氧 污泥床。流入废水均匀分布在床下方,并向上流过生物质床。由于气体穿 过流体朝着液位向上流动,因此流体在反应容器中连续运动。

在已知的实施例中,在反应容器的顶部附近,在三相分离器(也称为 气液固分离器)或固体分离装置中使水相与污泥固体和气体分离。EP2065 344A1披露了一种包括固体收集室的固体和气体分离装置。来自该处理或 反应室的流体可进入分离装置和固体收集室。在相对较低的湍流条件下, 分离效率较高。已知不一定必须包括固体收集室的可替代固体分离装置, 例如涡流装置和筛网。

在已知的实施例中,将来自固体分离装置的带有固体的分离的流体往 回运送至反应器,由于密度不同,因此在反应器中引发向下流动。在反应 器的下部中,流体将与污泥或流入物(influent)混合。流体中的气泡(例 如在厌氧过程中形成)造成向上运送。以这种方式,在反应容器内部形成 流体流动的循环。

已知的具有固体分离装置的净化器的一个缺陷在于,在固体分离装置 中分离的流体包含气态组分,或气泡,它们向上升起并且产生湍流。这些 气泡也可为较重的污泥颗粒提供不需要的向上提升,这干涉了固体分离装 置中的分离过程。这种效应称为“污泥浮选”或简称为“浮选”。这些缺 陷限制了固体分离装置分离污泥与其他液体和气体的效率,并且因此限制 了净化器的功能。

根据现有技术,反应器中的污泥床应位于固体分离装置下方足够远的 地方,以使固体收集室中的分离的颗粒物质能穿过液体向下落入污泥床 中。如果污泥床有效地包围固体分离装置,则将不会出现这种落下效果, 并且固体分离装置将充满颗粒物质并停止工作。因此,已知的固体分离装 置在运行时对液位和污泥床有特殊要求,降低了净化器的设计自由度。

在反应容器的顶部附近安装固体分离装置是另一个缺陷,这使反应器 的构造变得复杂。

EP0493727披露了一种组合型UASB和机械净化器,其具有连接至 外部管道的外部涡流分离装置。在内部,净化器的反应器底部形成机械分 离装置,该机械分离装置允许颗粒物质沉降在机械分离装置下方的沉降室 中。颗粒物质不能在相反的向上方向上穿过机械分离装置。这种系统的一 个缺陷在于,使用了两种不同类型的分离装置,并且外部分离装置需要穿 过反应容器的管道。此外,污泥将沉降在流入管线下方的沉降空间中,在 此污泥不再与流入物质发生作用,因此厌氧过程的效率不是最优的。

本发明的一个目的是改进已知的净化器。本发明的另一个目的是提供 一种改进的用于废水的净化的方法。本发明的另一个目的是提供一种较低 成本的净化器。

通过提供一种用于例如废水的流体的净化的净化器来达成目的,所述 净化器包括:

-用于流体的反应容器,该反应容器具有反应室和底部;

-下行床(downer),具有顶端和底端,其中,下行床的顶端连接至 流体收集器,以便收集来自反应容器的流体,并且所述下行床布置成朝着 反应容器的底部运送流体;

-固体分离装置,布置成分离固体与液体,所述固体分离装置包括流 体入口和液体排放口(discharge),该液体入口布置成将流体引入固体分 离装置中,该液体排放口布置成从固体分离装置中移出分离的液体;

其中,固体分离装置的流体入口连接至下行床的底端,并且固体分离 装置位于反应容器的底部上或附近。固体分离装置可设置在反应容器内 部。该装置可设置在反应容器的底部上,以便在运行时使污泥床包围固体 分离装置。

因此,在一个实施例中,所述净化器包括反应容器、下行床和固体分 离装置。反应容器布置成容纳流体。该反应容器具有反应室和底部。在一 个实施例中,下行床用于收集来自反应容器的流体,并且朝着反应容器的 底部运送流体。在一个实施例中,固体分离装置包括具有流体入口的壳体, 该流体入口用于将流体供应到固体分离装置的固体收集室中。固体分离装 置进一步包括颗粒材料分离装置,该颗粒材料分离装置布置成使流体中的 固体和液体材料相互分离。在一个实施例中,固体分离装置进一步包括液 体排放口,该流体排放口用于从固体分离装置中移出液体,尤其是移出分 离的液体,该液体排放口定位在颗粒材料分离装置的下游。在一个实施例 中,固体分离装置位于反应容器的底部上。在另一个实施例中,固体分离 装置位于反应容器的底部附近,例如,位于通过支撑腿支撑或悬挂在反应 容器的壁上的反应容器的下部中。这有利地允许这样一种构造,即,下行 床能基本竖直地延伸,下行床的顶端位于反应容器的上部中,并且下行床 的底部位于反应容器的下部中。当固体分离装置设置在反应容器的底部上 时,这有利地在下行床的顶端(在此收集流体)与固体分离装置(在此分 离流体)之间提供最大的高度差。此外,由于将该装置设置在一表面上比 将该装置设置在一高度处(如在现有技术实例中所要求的)进行起来更容 易,因此将固体分离装置设置在反应室或反应容器的底部或底面上或附近 在构造上是有利的。将固体分离装置设置在净化器的底部上(尤其是设置 在反应容器的底部或底面上)的另一个优点在于,减小了搁置污泥床所用 的面积,这就加强了在反应容器的底部附近的流体与污泥的混合。将固体 分离装置设置在净化器的下部的再一个优点在于,分离的颗粒材料将在所 述下部中被再次引入反应容器中的事实。这有利地允许污泥床过滤所述材 料,并且趋于防止该材料立即朝着液位往回上升。将固体分离装置设置在 反应容器内部而不是外部的一个优点在于,固体分离装置内部的压力与反 应容器的周围部分中的压力相等,因此无需加固固体分离装置来对付压 差。另一个优点在于,仅需要竖直管道,也无需在反应容器外部并往回在 反应容器内部延伸的水平管道。仅具有竖直管道的一个优点在于,使由于 固体的沉降而产生的堵塞的风险最小化。

在一个实施例中,固体分离装置的流体入口连接至下行床。下行床允 许向下运送来自较高液位的流体,并且根据此实施例,将该流体供给至固 体分离装置。来自反应器的顶部附近的流体材料比反应器的底部的流体材 料具有更低比例的(潜在)气体溶解材料。

本发明人认识到,反应器的顶部(根据现有技术将固体分离装置位于 此处)附近的流体处于比反应容器内的平均液压低的液压下,这导致溶解 气体组分“放松”,以便在固体分离装置中形成(微小)气泡,这不利地 影响了固体分离装置的功能。

将与处于较低压力下的液体相比处于较高压力下的液体或流体可包 含更多的溶解气体组分这一事实有利地应用在当前的发明中。通过从一高 度(下行床的顶端和底端的高度差)将流体引入固体分离装置中可将具有 低比例的(潜在)气体材料的流体引入固体分离装置中。有利地,因此极 大地减小了浮选效应,这提高了固体分离装置的效率。有利地,本发明允 许净化器的模块化设置,其中固体分离装置可与反应容器分开构造和可能 地出售。

在一个实施例中,固体分离装置具有用于从分离装置中移出流体的流 出管线。流出管线可连接至泵,以便在运行时泵产生流过流出管线的基本 恒定的流动,引起固体分离装置的吸入效应。由于这种抽吸效应,以稳定 的速度从下行床中抽出材料并进入分离装置中,这有益于固体分离装置起 作用。

在根据本发明的一个实施例中,固体分离装置包括固体收集室,该固 体收集室布置成接收分离的固体。通过固体分离装置(尤其是通过所述分 离装置的颗粒材料分离装置)与流体分离的固体可在被再次引入反应容器 中之前有利地收集在固体收集室中。

在根据本发明的一个实施例中,下行床的顶端与下行床的底端之间的 流体压差至少为0.5巴(bar),优选地至少为1巴。在一个实施例中,该 压差至少为1.5巴、2巴或2.5巴。

在根据本发明的一个实施例中,净化器包括气体分离装置,该气体分 离装置具有连接至流体收集器的流体出口。有利地,气体分离装置(其在 一个实施例中位于运行的净化器的液位附近)将从流体中移出气体材料, 进一步减少了流体中的气体成分,该流体随后被收集并且通过下行床被带 向固体分离装置。气体分离装置可设置在运行的净化器的流体表面的液位 下方。气体分离装置可位于净化器的溢流装置下方。特别地,由于将下行 床直接连接至溢流装置可在下行床中引人不希望的气泡,因此将下行床连 接至流体表面下方的气体分离装置是有利的。

在根据本发明的一个实施例中,固体收集室设置有用于从收集室移出 收集的或接收的材料的装置。通过积极地移出收集的材料,阻止了固体收 集室(例如固体分离装置的下部中的料仓内部的固体收集室)充满颗粒材 料并因此干扰从固体收集室至颗粒材料分离装置的流动。该固体收集室包 括用于流体的一个或多个出口,该流体包含回到反应室的方向中或方向上 的颗粒材料。分离的(特别是固体)材料重新循环到反应容器中。出口可 通过用于将流体和污泥从固体收集室移动到净化器的反应容器中的开口 而形成在固体收集室的壁上。

在根据本发明的一个实施例中,用于移出分离的材料的装置包括与流 体入口系统流体连通的分支段(branch segment)。分支段(其可形成为管 道)具有位于固体收集室内部的开口端在,这些开口端可吸入来自该室的 收集的材料。

在一个实施例中,通过抽吸效应从固体分离装置的固体收集室中移出 颗粒材料,该抽吸效应由流入物或循环流体和流入物的混合物进一步流入 反应室中而产生。在根据本发明的一个实施例中,流体入口系统包括布置 成引发通过分支段的抽吸效应的喷射部件,例如射流泵或喷嘴。射流泵可 形成为管道段的出口,其中管道段就在出口之前收缩。当流体流过管道段 和出口时,收缩处的压力将减小。通过在收缩附近将分支段连接至管道段, 运行条件下的减小的压力将造成抽吸效应,这使材料(例如收集的颗粒材 料)被吸入分支段中。该材料随后从喷射部件喷出并进入反应室中。

因此,入口系统提供至少两个目的。它将流入物或流入物与循环材料 的混合物带入反应室中,并且这样做时,从出口运送材料将引起抽吸效应, 该抽吸效应使得从固体收集室中吸出由颗粒材料分离装置分离的颗粒材 料。在固体分离装置设置在反应容器或反应室内部的一个实施例中,颗粒 材料将因此被引入所述反应室中。有利地,颗粒材料可直接被带入反应室 内的污泥床中,以优化颗粒材料与污泥的混合。这种固体分离装置的另一 个优点在于,如果抽吸足够强,则其可在被反应容器的污泥床有效包围或 甚至淹没在反应容器的污泥床时起作用。

进入的流入物将实际上表现为像流体或水射流一样,这将在固体分离 装置的下部附近收集的颗粒材料上施加吸力,因此有助于从固体收集室中 移出所述材料。由于有效地移出收集的颗粒材料(这甚至在固体分离装置 嵌入污泥床中时仍起作用),因此不再需要将固体分离装置设置在污泥水 平面上方的一高度处。一个优点在于,简化了应用这种固体分离装置的净 化器的构造,因为净化器的反应室或反应容器无需将固体分离装置支撑在 污泥床上方的一高度处。

在一个实施例中,来自液体排放口的流出物的一部分与作为对喷射泵 的供给的流入物一起被再次引入(优选地被再次喷入)到反应容器中。

在根据本发明的一个实施例中,固体分离装置包括具有成角度的壁部 件,这些壁部件从顶部向底部延伸,朝着反应容器的侧面向外成锥形。有 利地,这些成角度的壁部件可在反应室或反应容器内部形成类似帐篷的结 构。从反应室的较高部分下降的污泥可在流入物喷嘴的方向上从成角度的 壁部件上滑落,因此使反应器的底部上的未混合区域的风险最小化。

在根据本发明的一个实施例中,净化器包括多个固体分离装置。有利 地,尤其是对于较大的反应容器而言,多个较小的固体分离装置可比一个 大的固体分离装置更有效地工作。

在根据本发明的一个实施例中,颗粒材料分离装置包括形成通道的一 排斜平行板。这排斜板起颗粒材料分离装置的作用。由这些板形成的通道 分离流过它们的流体。当材料趋于向上流过斜通道时,颗粒材料将趋于向 下流动。在根据本发明的一个实施例中,颗粒材料分离装置的斜平行板构 造并布置成造成从固体收集室朝着固体分离装置的液体排放口的向上方 向上的流动。当可从固体收集室中并最终通过液体排放口从净化器中排出 循环的净化的液体材料时,在固体收集室中收集颗粒或污泥状材料。在一 个实施例中,固体收集室定位在颗粒材料分离装置下方。以这种方式,使 得进入固体收集室中的入口流与朝着液体排放口的出射流或出口流相反。 入口流和出口流将在固体收集室中产生循环流。

在根据本发明的一个实施例中,提供泵,以便将流入物或流出物与来 自固体分离装置的液体排放口的流出流体的混合物通过入口系统泵入反 应室中。有利地,这个泵产生必要的水射流以便产生低压,并且将分离的 颗粒材料从固体收集室移动到反应室中。

由于泵将引起流体以基本上恒定的速率流过板(这有益于斜板起作 用),因此与包括斜板的颗粒材料分离装置一起组合使用泵是有利的。

在一个可替代实施例中,下行床可收集来自容器的流体,并且可部分 地在反应容器的外部延伸。固体分离装置可定位在下行床的外部通道中。

本发明提供了一种固体分离装置,其形成并布置成用在如上所述的根 据本发明的净化器中。

本发明进一步提供了一种用于使用净化器的废水的有氧或厌氧净化 的方法,该方法包括以下步骤:

-使来自净化器的反应室的一定量流体的液压从第一压力值升高至 第二压力值,所述第二压力值大于第一压力值;

-分离颗粒材料与所述一定量的流体;以及

-将分离的颗粒材料再次引入反应室中。

该净化器可为如上所述的净化器。如上所述的固体分离装置可用于分 离固体与液体。由于上述浮选效应出现在固体分离装置中,因此在分离的 步骤之前升高待(至少部分地)分离成颗粒液体材料的流体的压力是有利 的。这提高了固体分离装置的效率。

在根据本发明的另一个实施例中,升高液压包括以下步骤:将所述一 定量流体从反应室中的第一位置运送至反应室中的较低的第二位置,例如 可使用如上所述的下行床进行运送。在一个实施例中,第二压力值比第一 压力值高至少0.5巴,优选地高至少1巴。

在根据本发明的一个实施例中,升高一定量流体的液压的步骤之前是 分离一定量气体与所述一定量流体。通过从流体中至少部分地移出气体, 将进一步减小随后的颗粒材料分离步骤中的浮选效应。

在根据本发明的一个实施例中,将颗粒材料再次引入反应室中的步骤 包括:通过由流入物或循环流体与流入流体的混合物进一步流入反应室中 产生的抽吸效应,从固体分离装置的固体收集室中移出颗粒材料。有利地, 这一措施既将待净化的新流体材料引入净化器中,又同时将已收集或在固 体收集室中正在接收的颗粒材料从固体分离装置中冲出并进入净化器的 反应室中,因此扰乱污泥床并且加强混合。在根据本发明的另一个实施例 中,通过流体喷射从固体分离装置的固体收集室中移出颗粒材料。