申请日2011.03.21

公开(公告)日2012.10.10

IPC分类号C02F1/20; C01G3/02; C01C1/02

摘要

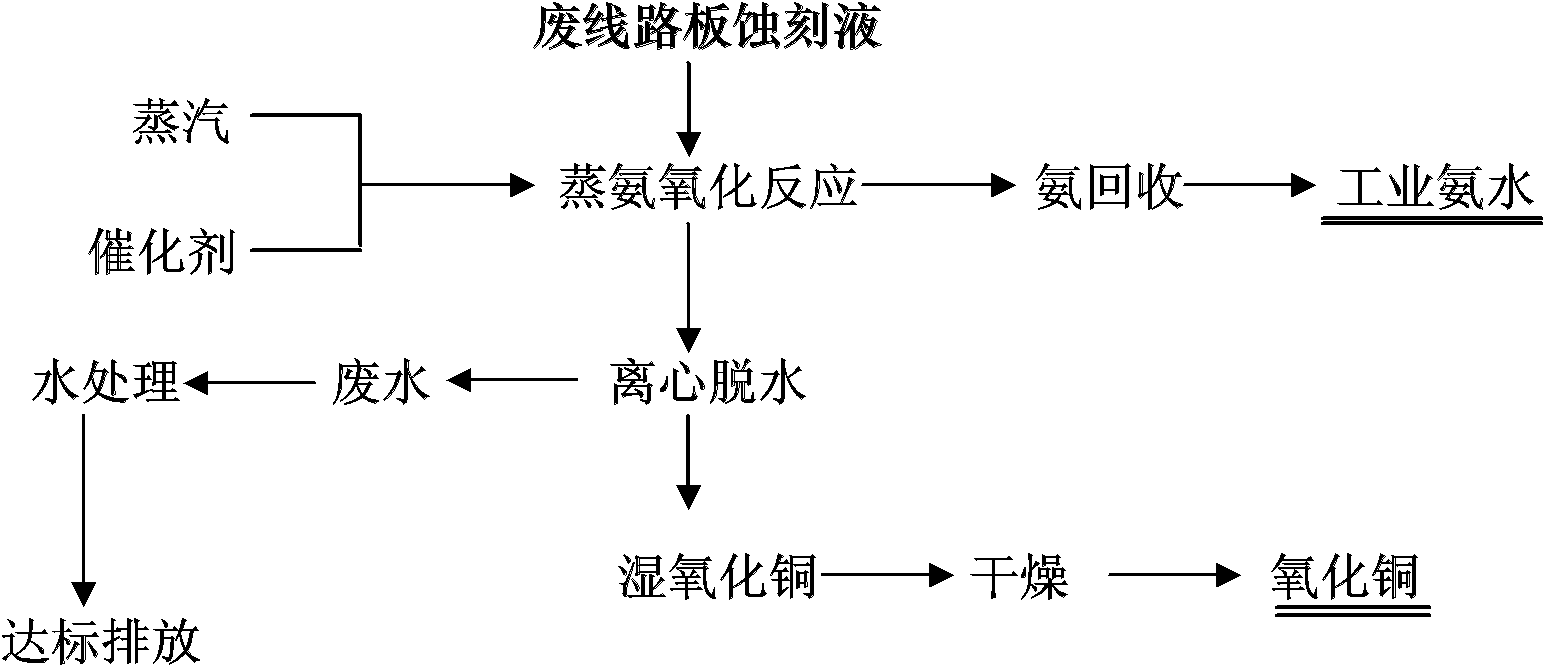

本发明所要解决的是提供一种无二次污染,铜回收率高,成本低廉的PCB生产废水的工艺。包括以下步骤:步骤1:将蒸汽与催化剂通入废线路板蚀刻液中,进行蒸氨氧化反应,将产生的氨气用水吸收,制成氨水,反应后的液体与固体进入下一步骤;步骤2:将步骤1反应后的液体与固体固液分离,将分离出的液体通过废水处理后排放;步骤3:将步骤2所得固体制得氧化铜或硫酸铜。本技术具有生产工艺简单,操作点控制易于实现,设备投资少,生产运行成本低,回收的产品质量好、附加值高的优点。

权利要求书

1.一种处理PCB生产废水的工艺,包括以下步骤:

步骤1:将蒸汽与催化剂通入废线路板蚀刻液中,进行蒸氨氧化反 应,将产生的氨气用水吸收,制成氨水,反应后的液体与固体进入下一 步骤;

步骤2:将步骤1反应后的液体与固体固液分离,将分离出的液体 通过废水处理后排放;

步骤3:将步骤2所得固体干燥,制得氧化铜。

2.根据权利要求1所述的处理PCB生产废水的工艺,其特征在于, 所述步骤2中固液分离为离心脱水。

3.一种处理PCB生产废水的工艺,包括以下步骤:

步骤1:将蒸汽与催化剂通入废线路板蚀刻液中,进行蒸氨氧化反 应,将产生的氨气用水吸收,制成氨水,反应后的液体与固体进入下一 步骤;

步骤2:将步骤1反应后的液体与固体固液分离,将分离出的液体 通过废水处理后排放;

步骤3:将硫酸通入步骤2所得固体,进行反应;

步骤4:将步骤3所得反应液冷却,结晶,制得硫酸铜晶体。

4.根据权利要求3所述的处理PCB生产废水的工艺,其特征在于, 所述步骤2中固液分离为离心脱水。

说明书

处理PCB生产废水的工艺

技术领域

本发明涉及一种处理PCB生产废水的工艺。

背景技术

近年来,随着信息产业和电子工业的飞速发展,信息电子产业 已成为我国工业支柱产业之一,与之紧密相关的印制电路板 PCB(Printed Circuit Board)行业发展也极为迅速。据中国印制电路板 行业协会(CPCA)统计,目前我国PCB专业生产厂家有2000多家,年 产量超过1亿m2,2004年我国线路板产值估计达79.6亿美元,中国已 成为仅次于日本的世界第二大线路板生产基地。随着世界制造业逐步向 我国转移,对线路板的需求逐年增多,PCB行业的规模还将不断扩大。

PCB的生产工序达20多道,多数工序会产生废液,其中蚀刻废液是 PCB生产过程中产生的主要废液。蚀刻废液包括含铜蚀刻废液,含金蚀 刻废液,含铅、锡蚀刻废液等,其主要污染物有铜、铅、锡、砷、镍、 氨氮、盐酸等。蚀刻废液中铜的含量多在110~160g/L,超过国家排放 标准的11万倍以上;碱性蚀刻废液中氨氮含量在90-120g/L,超过国 家二级废水排放标准的3600倍以上;酸性蚀刻废液中盐酸含量为100 g/L。可见,蚀刻废液具有重金属含量高、污染严重、产生量大等特点, 属于危险废物,存在国家废水排放标准中的一、二类污染物质。该类若 不经妥善处理或超标排放,那将会对生态环境造成严重的破坏,而且将 大量的具有很高回收和利用价值的铜、锡,铅、镍等作为废弃物,对资源 利用也造成极大的浪费。如何有效促进资源循环利用,使经济发展的成 本最低、质量最好、效益最高、污染物排放最少甚至为零,寻求新的先 进技术方法使蚀刻废液中的物资循环利用,是发展PCB行业必须解决的 重大问题。

国内外目前在PCB蚀刻废液的处理方法上几乎没有差距,大多采用 中和沉淀法、电解法、氧化还原法、蒸发结晶法、溶剂萃取法等。

中和沉淀法作为蚀刻废液处理的主干流程,存在酸或碱耗量大,处 理成本很高,致使一些企业的废液处理站形同摆设,且去除重金属后仍 有严重的氨盐污染。

溶剂萃取法处理PCB蚀刻废液可以在回收铜的同时回用蚀刻剂,有 分离效果好、试剂消耗少、生产率大、直收率高和二次污染少等优点。 但适宜的萃取剂和萃取工艺的研究才刚开始。

电解法、氧化还原法、蒸发结晶法等处理方法虽然可回收铜等金属, 但都存在需要消耗大量试剂、处理成本高(大多在20~30元/吨)、回收 的铜纯度不高、无法回收氨,处理后的废水不能回用只能排放等缺点, 经济效益不显著,并不同程度地存在着二次污染严重问题。

目前国内有20多家回收处理蚀刻废液的企业,以含铜蚀刻废液为 例,其典型处理流程为:蚀刻废液→中和→压滤→铜系列产品和废液。 该工艺流程将蚀刻废液中金属铜提出,转换成有商品价值的铜盐或金属 铜,虽然实现了废物的回收利用,但是提取铜后的废液中氨氮的处理和 回收工程投资大,运行成本高,因此这些回收处理企业均没有对提取铜 后的废水进行相应的脱氨处置,排放水中的氨氮超过国家排放标准上千 倍,已经造成了严重的二次污染。

发明内容

本发明所要解决的是提供一种无二次污染,铜回收率高,成本低廉 的PCB生产废水的工艺。

为解决上述技术问题,本发明提供了一种处理PCB生产废水的工艺, 包括以下步骤:

步骤1:将蒸汽与催化剂通入废线路板蚀刻液中,进行蒸氨氧化反 应,将产生的氨气用水吸收,制成氨水,反应后的液体与固体进入下一 步骤;

步骤2:将步骤1反应后的液体与固体固液分离,将分离出的液体 通过废水处理后排放;

步骤3:将步骤2所得固体干燥,制得氧化铜。

其中,所述步骤2中固液分离为离心脱水。

本发明还提供了另一种处理PCB生产废水的工艺,包括以下步骤:

步骤1:将蒸汽与催化剂通入废线路板蚀刻液中,进行蒸氨氧化反 应,将产生的氨气用水吸收,制成氨水,反应后的液体与固体进入下一 步骤;

步骤2:将步骤1反应后的液体与固体固液分离,将分离出的液体 通过废水处理后排放;

步骤3:将硫酸通入步骤2所得固体,进行反应;

步骤4:将步骤3所得反应液冷却,结晶,制得硫酸铜晶体。

其中,所述步骤2中固液分离为离心脱水。

采用本发明所述工艺具有如下技术效果:

1.用该技术处理蚀刻废液,铜的回收率大于99.99%,氨氮回收率大于 99.5%;回收生产的硫酸铜产品符合GB437-93标准,回收生产的工业氨 水产品符合企业标准;

2.废蚀刻液经处理后排放废水中铜的含量小于1mg/L,COD含量小于 150mg/L,氨氮的含量达到国家二级排放标准(<25mg/L);

3.该技术处理每吨废水的蒸汽耗量在0.15吨以下,与普通汽提蒸氨和 塔式汽提蒸氨相比,在废水达标情况下能耗下降35~50%。