申请日2007.03.22

公开(公告)日2007.11.14

IPC分类号B01D17/025; C02F1/40

摘要

本发明提供了含油污水的油相富集方法,它包括以下步骤:(a)对含油污水进行流体流动雷诺数小于2000的层流油水分离,将粒径为30微米或30微米以上的油颗粒从所述含油污水中分离出来,得到经处理的含油污水;(b)对所述经处理的含油污水进行液-液旋流分离,将粒径小于30微米的油颗粒从所述经处理的含油污水中分离出来,得到水相和油相;(c)将所得的油相中的水排出,获得经处理的油相。本发明还提供了用于该方法的装置。本发明的含油污水的油相富集方法及装置结构简单、投资少、能耗低、除油效率高,回收了资源并改善了废油回收装置的环境。

权利要求书

1.一种含油污水的油相富集方法,它包括以下步骤:

(a)对含油污水进行流体流动雷诺数小于2000的层流油水分离,将粒径为 30微米或30微米以上的油颗粒从所述含油污水中分离出来,得到经处理的含油污 水;

(b)对所述经处理的含油污水进行液-液旋流分离,将粒径小于30微米的油 颗粒从所述经处理的含油污水中分离出来,得到水相和油相;

(c)将所得的油相中的水排出,获得经处理的油相。

2.如权利要求1所述的方法,其特征在于,所述含油污水中的油含量为 0.005-5重量%,以含油污水的重量计。

3.如权利要求1或2所述的方法,其特征在于,所述流体流动雷诺数小于 2000的层流油水分离选自平流式重力沉降、斜板式重力沉降、平流斜板组合式重 力沉降、以及进口速度不大于2米/秒的低速旋流分离。

4.如权利要求1或2所述的方法,其特征在于,在步骤(b)中,所得的水 相外排,所得的油相重力沉降;和/或在步骤(c)中,所得的油相通过重力沉降 脱水。

5.一种含油污水的油相富集装置,它包括:

用于收集含油污水中的粒径为30微米或30微米以上的油颗粒,得到经处理的 含油污水的沉降罐(1);用于收集所述经处理的含油污水中的粒径小于30微米 的油颗粒,得到水相和油相的液-液旋流分离器(3);用于将所得的油相中的水 排出,获得经处理的油相的脱水罐(4)。

6.如权利要求5所述的装置,其特征在于,它还包括与所述沉降罐(1)连 接的用于增加所述经处理的含油污水的压力的增压泵(2);所述增压泵(2)采 用变频调速技术,在最大流量的工况下工作;所述增压泵(2)增压0.15-0.5MPa。

7.如权利要求5或6所述的装置,其特征在于:所述液-液旋流分离器(3) 选自水力旋流器、旋流式液-液旋流分离器、粗粒化液-液旋流分离器、以及旋流- 射流-粗粒化液-液旋流分离器。

8.如权利要求5或6所述的装置,其特征在于:所述液-液旋流分离器(3) 中的油相流量与水相流量之比为1-10%。

9.如权利要求5或6所述的装置,其特征在于:它还包括设置在所述液-液 旋流分离器(3)的水相出口管线上的、用于控制沉降罐(1)的液面高度的控制 阀(5)。

10.如权利要求7所述的装置,其特征在于:所述液-液旋流分离器(3)是 单级的、两级串联的、或者多级串联的。

说明书

含油污水的油相富集方法及装置

技术领域

本发明属于油类废水的治理与资源回收领域,涉及含油污水的油相富集方法, 更具体地说,本发明涉及含油污水中的浮油、分散油和乳化油富集回收的方法。本 发明还涉及用于含油污水的油相富集方法的装置。

背景技术

目前,在石油开采、石油炼油、石油化工、石油运输等的装置中,含油污水 收油的手段有简易隔油池、平流隔油池、斜板隔油池等重力沉降设备。重力沉降设 备是将含油污水放置于大罐之中,停留一段时间后,把漂浮在上层的油收走,以实 现油相收集的目的。油水两相分离的推动力只有一个重力加速度,因此停留时间长、 体积庞大、占地面积多、运转不连续、难于处理分散油和乳化油,更不能应付突发 事故。

自1968年英国南安普顿大学的M.T.Thew教授等人提出使用液-液旋流分离 技术以来,出现了一系列关于液-液旋流分离技术的专利文献,例如US 4,237,006、 US 4,231,368、US 4,544,486、US 4,464,264、US 4,719,014、US 4,721,565、US 4,749,490、CN 1060233A和CN 1040158A。这些专利文献中记载的油水旋流分离 的原理是:具有一定压力的含油污水从旋流芯管的进料口沿切线方向注入旋流管内 部,形成高速旋转的涡流,经锥度体逐渐加速,离心分离加速度逐渐升高,离心力 将比重较大的水相甩至旋流芯管的腔壁,从旋流芯管的重相出口排出,比重较小的 油相挤到旋流管的轴心,形成油芯,在压力差(重相出口压力与轻相出口压力之差, 重相压力不小于轻相压力)作用下从旋流管的轻相出口排出,从而实现了油和水两 相之间的旋流分离,或者低浓度含油污水中的油相快速地从含油污水中分离出来, 聚凝为油相。

含油污水中的油按粒径大小分为浮油、分散油、乳化油和溶解油四个组成部 分,对应的油珠粒径大小分别为大于100微米、15-100微米(以60微米为界,不 大于60微米的称为细分散油,大于60微米的称为粗分散油)、0.5-15微米、小于 0.5微米。对于溶解油,采用物理分离方法极难回收。溶解油在分子结构上表现为 带极性官能团的烃类衍生物的低分子物及其离子,在化学性质上表现为由于极性基 团的天然表面活性剂的作用而可与水混溶,在物理特性上表现为分子粒径远小于烃 分子及分散态烃分子团;在其胶体分散系中属分子-离子分散系,粒径小于1.6×10-3 微米。在工程上,常将粒径小于0.5微米的油滴划分为溶解油,对于粒径小于0.5 微米的溶解在污水中的油一般不回收,而是采用生物化学方法消纳;对于浮油和粗 分散油,一般使用常规脱水罐可以有效地收集;对于细分散油,大于30微米的油 滴采用重力沉降方法通过长时间的重力沉降也可以收回,但15-30微米的油滴难于 回收。对于乳化油,应用重力分离方法难于去除,一般应用气浮选方法。旋流除油 器一般应用于去除粗乳化油到细分散油,主要去除粒径在10微米以上的颗粒,对 粒径在20微米以上的颗粒去除效率可以达到95%以上。

但是,仅靠性能优良的旋流管不能确保获得高效的收油效果。这是由于油水 密度差较小,且含油污水中油滴的抗剪切能力低,容易乳化为细小的油滴,甚至转 变为油水乳化液。为了避免油滴破碎和提高旋流分离效率,美国康诺科公司选择等 壁静叶渐进空隙泵,并使其扬程不明显大于泵开始时流经其间的含油污水中的油滴 的容积平均尺寸减小时的压差。在泵转速不变的情况下,通过引入旋流器水相出口 的回流使泵在接近其最大流量下工作,避免油滴破碎。这些措施对于减少油滴的破 碎和提高除油效率是有一定好处的。但是,对于含硫的含油污水物系来说,其中的 油滴仍然存在破碎和乳化,除油效率较低(不足40%),而且增加了泵的能耗。

总之,现有的收油方法对含油污水的收油效果均不理想。因此,本领域迫切 需要开发一种结构简单、投资少、能耗低、除油效率高的含油污水除油方法及装置。

发明内容

本发明提供了一种结构简单、投资少、能耗低、除油效率高、占地面积小的 含油污水的油相富集方法及装置,从而解决了现有技术中存在的问题。

一方面,本发明提供了一种含油污水的油相富集方法,它包括以下步骤:

(a)对含油污水进行流体流动雷诺数小于2000的层流油水分离,将粒径 为30微米或30微米以上的油颗粒从所述含油污水中分离出来,得到经处理的含 油污水;

(b)对所述经处理的含油污水进行液-液旋流分离,将粒径小于30微米的 油颗粒从所述经处理的含油污水中分离出来,得到水相和油相;

(c)将所得的油相中的水排出,获得经处理的油相。

在一个优选的实施方式中,所述含油污水中的油含量为0.005-5重量%, 以含油污水的重量计。

在另一个优选的实施方式中,所述流体流动雷诺数小于2000的层流油水 分离选自平流式重力沉降、斜板式重力沉降、平流斜板组合式重力沉降、以及 进口速度不大于2米/秒的低速旋流分离。

在另一个优选的实施方式中,在步骤(b)中,所得的水相外排,所得的 油相重力沉降。

在另一个优选的实施方式中,在步骤(c)中,所得的油相通过重力沉降 脱水。

另一方面,本发明提供了一种含油污水的油相富集装置,它包括:

用于收集含油污水中的粒径为30微米或30微米以上的油颗粒,得到经处理 的含油污水的沉降罐;用于收集所述经处理的含油污水中的粒径小于30微米的 油颗粒,得到水相和油相的液-液旋流分离器;用于将所得的油相中的水排出, 获得经处理的油相的脱水罐。

在一个优选的实施方式中,所述装置还包括与所述沉降罐连接的用于增加 所述经处理的含油污水的压力的增压泵;所述增压泵采用变频调速技术,在最 大流量的工况下工作。

在另一个优选的实施方式中,所述增压泵增压0.15-0.5MPa。

在另一个优选的实施方式中,所述液-液旋流分离器选自水力旋流器、旋流 式液-液旋流分离器、粗粒化液-液旋流分离器、以及旋流-射流-粗粒化液-液旋 流分离器。

在另一个优选的实施方式中,所述液-液旋流分离器中的油相流量与水相流 量之比为1-10%。

在另一个优选的实施方式中,所述装置还包括设置在所述液-液旋流分离器 的水相出口管线上的、用于控制所述沉降罐的液面高度的控制阀。

在另一个优选的实施方式中,所述液-液旋流分离器是单级的、两级串联 的、或者多级串联的。

附图说明

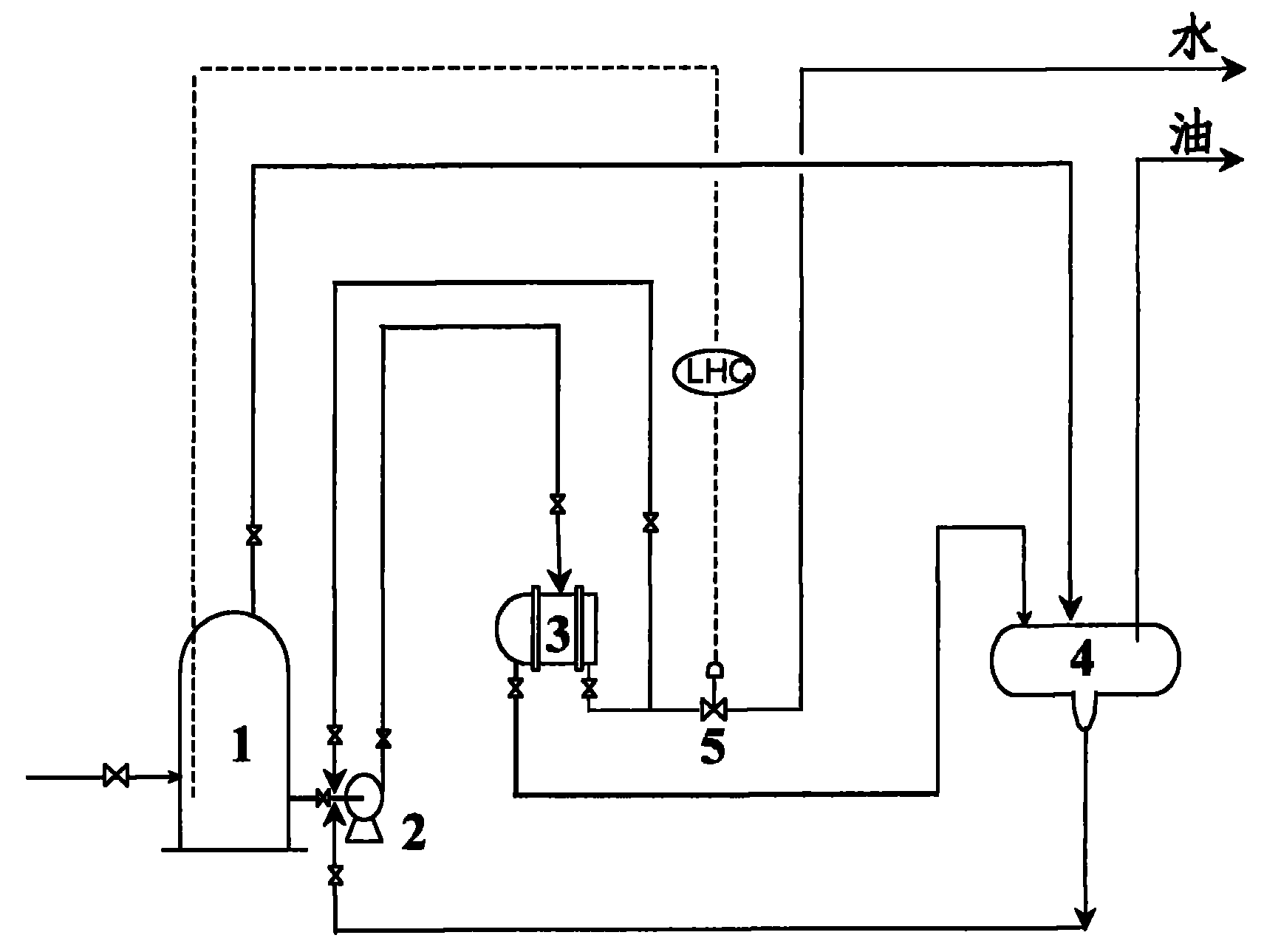

图1是根据本发明的一个实施方式的含油污水的油相富集方法的示意图,其 中,LHC表示液位高度控制。

具体实施方式

本发明提供了一种改进的含油污水的油相富集方法及装置,能高效、快速地 富集浓缩含油污水中浮油、分散油和部分乳化油,从而解决了现有的收油方法 对含油污水的收油效果不理想的问题。

本发明的发明人经过广泛而深入的研究之后发现,采用流体流动雷诺数小于 2000的层流油水分离设备、液-液旋流分离器、泵、阀门、管线等的有效组合, 并较佳地采用优化的操作工艺条件,能达到富集回收含油污水中的油,预净化 含油污水的目的。

本发明的技术构思如下:

将液-液旋流分离技术移植到含油污水收油工艺上来,根据含油污水的油相容 易乳化的特点,先采用流体流动雷诺数小于2000的层流油水分离技术收集大颗 粒的浮油和大颗粒的分散油,既预先采用流体流动雷诺数小于2000的层流油水 分离设备收集粒径为30微米或30微米以上的油颗粒;流体流动雷诺数小于2000 的层流油水分离设备不能收集的细分散油滴和乳化油滴,即粒径小于30微米的油 滴,进入液-液旋流分离器(如果需要的话,采用增压泵,其中,增压泵宜采取变 频调速技术,通过调节和控制增压泵的转速,使增压泵始终在设计流量(即最大流 量)附近工作,避免油滴在增压环节中破碎;也可以通过适当地增大油相流量,相 应地减小水相流量,使旋流管内部的油芯波动的幅度减小,从而使液-液旋流分离 器在较佳的工况下工作,提高油滴的旋流富集效率),粒径在10微米以上的油滴 就快速起来。这样,通过采用流体流动雷诺数小于2000的层流油水分离收集粒 径为30微米或30微米以上的大颗粒油滴,和采用旋流分离收集粒径在30微米以 下的油滴的顺次串联组合,达到了高效、快速、经济地收集含油污水中的油相的目 的。

本发明的含油污水的油相富集方法包括以下步骤:

(a)对含油污水进行流体流动雷诺数小于2000的层流油水分离,将浮油 从所述含油污水中分离出来,形成在分离设备的顶部是含水较少的油,在分离 设备的底部是含油浓度更低的含油污水;

(b)对分离设备的底部的含油浓度更低的含油污水进行液-液旋流分离, 得到水相和油相;

(c)进一步使所得的油相中的水排出,获得含水浓度更低的油相。

较佳地,所述原料含油污水中的油含量为0.005-5重量%,以含油污水的 重量计。

适用于本发明的流体流动雷诺数小于2000的层流油水分离没有特别的限 制,可以是本领域常用的流体流动雷诺数小于2000的层流油水分离,其代表性 的例子包括,例如平流式重力沉降、斜板式重力沉降、平流斜板组合式重力沉 降、以及进口速度不大于2米/秒的低速旋流分离。

较佳地,在步骤(b)中,含油污水在液-液旋流分离中分离为油相和水相 两部分,水相经过控制阀后外排,油相自压输送到脱水罐中。

较佳地,在步骤(c)中,从液-液旋流分离得到的油相与从沉降罐来的油相, 通过重力沉降方式脱水。

本发明的含油污水的油相富集装置包括:

用于收集浮油和粗分散油的沉降罐1;用于收集含油污水中细分散油和部 分乳化油的液-液旋流分离器3;用于油脱水的脱水罐4。

较佳地,在沉降罐1内含油污水的压力小于液-液旋流分离器3的最小驱动 压力的情况下,至少采用一个泵装置2如增压泵将含油污水增压,泵装置采用 变频调速技术,用以控制泵内电动机的转速,使泵装置在接近其最大流量工况 下工作,从而显著减少泵腔内流体的泄漏比例,减轻含油污水中油滴的破碎。 在沉降罐1内含油污水的压力不小于液-液旋流分离器的最小驱动压力的情况 下,此时增压泵装置不设置,含油污水在自身压力推动下输送到液-液旋流分 离器中。

较佳地,所述增压泵2增压0.15-0.5MPa。

适用于本发明的液-液旋流分离器没有特别的限制,可以是本领域常用的液- 液旋流分离器,其代表性的例子包括,例如水力旋流器、旋流式液-液旋流分离 器、粗粒化液-液旋流分离器、以及旋流-射流-粗粒化液-液旋流分离器。

较佳地,为提高液-液旋流分离器的效率和提高液-液旋流分离器操作的可 靠性,调控其中的油相流量与水相流量之比为1-10%。

较佳地,所述装置还包括设置在所述液-液旋流分离器3的水相出口管线上 的、用于控制沉降罐1的液面高度的控制阀5。

较佳地,所述液-液旋流分离器3可以是单级的、两级串联的、或者多级串 联的。

本发明的方法和装置的主要优点在于:

(1)装置占地面积小,投资成本低;

(2)富集速度大,对含油废水中油相富集回收的效果好;

(3)能有效防治油资源回收过程的挥发性有机物外逸造成的污染,回收了资 源并改善了废油回收装置的环境。

下面结合具体的实施例进一步阐述本发明。但是,应该明白,这些实施例仅 用于说明本发明而不构成对本发明范围的限制。下列实施例中未注明具体条件的实 验方法,通常按照常规条件,或按照制造厂商所建议的条件。除非另有说明,所有 的百分比和份数按重量计。

实施例

实施例1

在一个每小时80吨规模的含油污水收油装置中,设置了一套如图1所示的含 油污水油相富集回收装置,其具体运作过程及效果描述如下:

沉降罐1的容量为10,000m3,装水容量约为8,000m3,罐进口流量为80吨/小 时,污水边进边出。沉降罐1内的含油污水压力为0-0.1MPa,小于液-液旋流分离 器3的最小驱动压力,含油污水需要增压。采用变频增压泵2,将含油污水的压力 增大至0.45-0.55MPa,压入液-液旋流分离器3中,将含油污水分离为油相和水相 两部分,油相压力为0.05-0.1MPa,水相压力为0.25-0.3MPa,油相流量为水相流量 的5%。油相在自身压力下输送到脱水罐4,水相经沉降罐1的液位控制阀5流入 下游装置。脱水罐4脱除的水返回增压泵2的进口管线。