申请日2007.03.23

公开(公告)日2007.09.26

IPC分类号C02F9/04; C02F1/66; C02F103/16; C02F101/20; C02F1/26

摘要

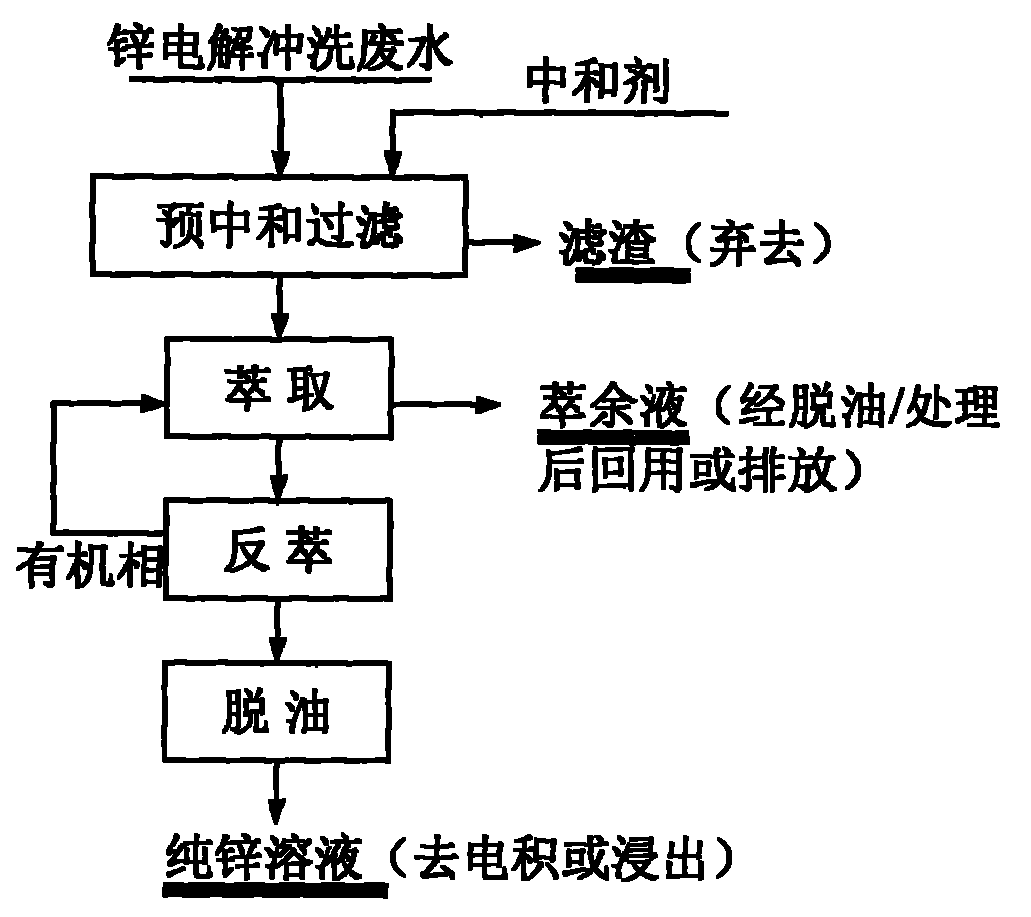

一种锌电解冲洗废水循环利用的处理方法,主要包括下述步骤:1.中和/过滤:用碱将锌电解冲洗废水pH值至3~6,过滤去渣。2.萃取:选用P204做萃取剂,煤油做稀释剂,将中和后废水澄清液与有机相混合进行萃取,使水相中的锌转入有机相,萃余液直接或经脱油处理后,作为冲洗水返回电解工序使用;3.反萃:用废电解液或硫酸对富锌有机相进行反萃,使有机相中的锌重新转入水相,有机相循环利用;4.脱油:用活性炭对反萃后液吸附脱油,脱油后液送电解沉锌或返回浸出系统作为浸出剂使用。该方法有效地回收了废水中的锌,实现了废水的循环利用,且工艺流程简单、运行成本低,可与现有湿法炼锌系统很好衔接,广泛适用于各湿法炼锌厂锌电解冲洗废水的处理。

权利要求书

1.一种锌电解冲洗废水循环利用处理方法,其特征在于:该方 法包括下述步骤:(1)中和/过滤:用碱将锌电解冲洗废水pH值为 3~6,过滤去渣;(2)萃取:用二-2-乙基己基磷酸P204做萃取剂与煤 油混合为有机相,将中和后废水澄清液与有机相混合进行萃取,使水 相中的锌转入有机相,萃余液直接或经脱油处理后,返回作锌电解冲 洗水使用;(3)反萃:以硫酸或废电解液做反萃剂,对前步骤得到 的富锌有机相反萃,使有机相中的锌重新转入水相,有机相循环利 用;(4)脱油:用活性炭对反萃后液脱油,脱油后溶液送电解沉锌 或作为浸出剂返回浸出系统。

2.根据权利要求1所述的锌电解冲洗废水循环利用处理方法, 其特征在于:中和用碱是氢氧化钠、氢氧化钾、碳酸钠和石灰中的一 种或几种的组合。

3.根据权利要求1所述的锌电解冲洗废水循环利用处理方法, 其特征在于:萃取条件为:萃取有机相中萃取剂浓度P20415~40%,有 机相与水相比为1∶2~2∶1,温度10~40℃,萃取时间1~5分钟,澄 清时间大于2分钟,萃余液pH值0.5~4.0。

4.根据权利要求1所述的锌电解冲洗废水循环利用处理方法, 其特征在于:富锌有机相反萃时,反萃剂硫酸浓度150~250g/l,废电 解液中锌浓度40~60g/l,反萃条件:有机相与水相比5∶1~15∶1,时 间2~6分钟,温度10~45℃,澄清时间大于2分钟,反萃后循环有机 相中含锌小于1g/l。

5.根据权利要求1所述锌电解冲洗废水循环利用处理方法,其 特征在于:脱油条件:活性炭用量为2~10g/l,脱油温度为10~80℃, 处理后水相中有机物浓度小于1ppm。

6.根据权利要求1所述锌电解冲洗废水循环利用处理方法,其 特征在于:脱油后溶液Zn含量>75g/l,杂质含量低于新液要求电解 沉锌;Zn含量<70g/l,杂质含量超出新液要求,则作为浸出剂返回浸 出系统。

说明书

锌电解冲洗废水循环利用的处理方法

技术领域:本发明属于有色金属电解废水处理技术领域,具体涉 及一种锌电解冲洗废水循环利用的处理方法。

背景技术:湿法炼锌厂在电解炼锌过程中,会产生数量不少的冲 洗废水。据统计,某年产30万吨电锌的湿法炼锌厂,每年产生的电 解冲洗废水达20万m3,废水中含锌5~15g/l,Mn1~2g/l,H2SO4 10~30g/l,其他杂质含量很小,若将其直接返回湿法炼锌系统使用, 会导致系统体积膨胀,影响生产正常运行。因此,目前炼锌厂都将该 废水直接排至工厂废水综合处理系统,采用石灰乳中和沉淀的方法处 理,处理后废水外排,废水中的锌则进入中和沉淀得到的石膏渣中。 由于中和渣量大、锌含量低,无法经济有效回收其中的锌,从而造成 了锌金属和水资源的浪费,而且废水处理成本高。

发明内容:本发明目的在于提供一种即能使锌电解冲洗废水循 环利用,又能有效回收废水中的锌的处理方法。

本发明的技术方案是:采用溶剂萃取富集回收废水中的锌,并实 现废水的回用,该方法包括下述步骤:

1.中和/沉淀过滤:根据锌电解冲洗废水的酸度及杂质含量情况, 用碱中和使冲洗废水pH值为3~6,然后,过滤去掉其中的固体渣, 如没有固体渣,则无须过滤。

2.萃取:选用二-2-乙基己基磷酸P204做萃取剂,煤油做稀释剂, 两者混合为萃取有机相,将中和后废水澄清液与有机相混合进行萃 取,使水相中的锌转入有机相,萃余液直接或经进一步脱油处理后, 作冲洗水返回电解工序使用。

3.反萃:前述步骤得到的富锌有机相用废电解液或硫酸进行反 萃,使有机相中的锌重新转入水相,有机相可循环利用。

4.脱油:反萃后液用活性炭吸附脱除其中微量的萃取剂与煤油, 脱油后溶液送电解工序沉锌,或返回浸出系统作为浸出剂使用。

中和用碱可以是固体或溶液的氢氧化钠(NaOH)、氢氧化钾 (KOH)、碳酸钠(Na2CO3)和石灰中的一种或几种组合。

用P204煤油液萃取时,煤油可以是200号煤油、260号煤油或磺 化煤油,萃取有机相中P204百分比浓度为15~40%;萃取条件:有机 相与水相比为1∶2~2∶1,萃取时间1~5分钟,温度10~40℃,澄清 时间2分钟以上,萃余液pH值0.5~4.0。

当萃余液的酸度及杂质含量低时,直接返回作为冲洗水使用,如 酸度与油、金属离子杂质含量高时,则需经脱油、碱中和处理后才能 返回使用。

用废电解液或硫酸做反萃剂时,反萃剂硫酸浓度为150~250g/l, 废电解液中锌浓度40~60g/l,反萃条件:有机相与水相比为5∶1~15∶ 1,反萃时间2~6分钟,温度10~45℃,澄清时间2分钟以上,反萃 后有机相可循环利用,循环有机相中含锌小于1g/l。

反萃后液和萃余液脱油,都采用活性炭吸附方法,活性炭用量为 2~10g/l,脱油温度为10~80℃,处理后水相中有机物浓度小于1ppm。

脱油后反萃后液去向由其中锌与杂质含量高低而定,若锌含量 ≥75g/l,杂质含量达到电解新液要求,则直接电解沉锌,若锌含量 <60g/l,则宜返回浸出系统作浸出剂使用。

随着过程的进行,工作一段时间后,有机相中会积累Fe3+,可以 将循环有机相用6mol/l盐酸洗涤去除其中的Fe3+杂质。

与现有技术相比,本发明的优点在于:(1)有效回收了资源,消 除和减少了环境污染,实现了废水的循环利用。(2)与现有湿法炼锌 系统可很好衔接,冲洗废水、废电解液、萃余液、有机萃取剂等物料 在整个工艺中循环使用,既保证了主系统体积平衡,冲洗废水循环利 用处理系统又有较强的灵活性。(3)工艺简单、操作简单和成本低, 综合效益显著,能广泛适用于各湿法炼锌厂锌电解冲洗废水的处理。