申请日2006.12.27

公开(公告)日2007.08.01

IPC分类号C25C1/12; C02F1/62; C02F1/461

摘要

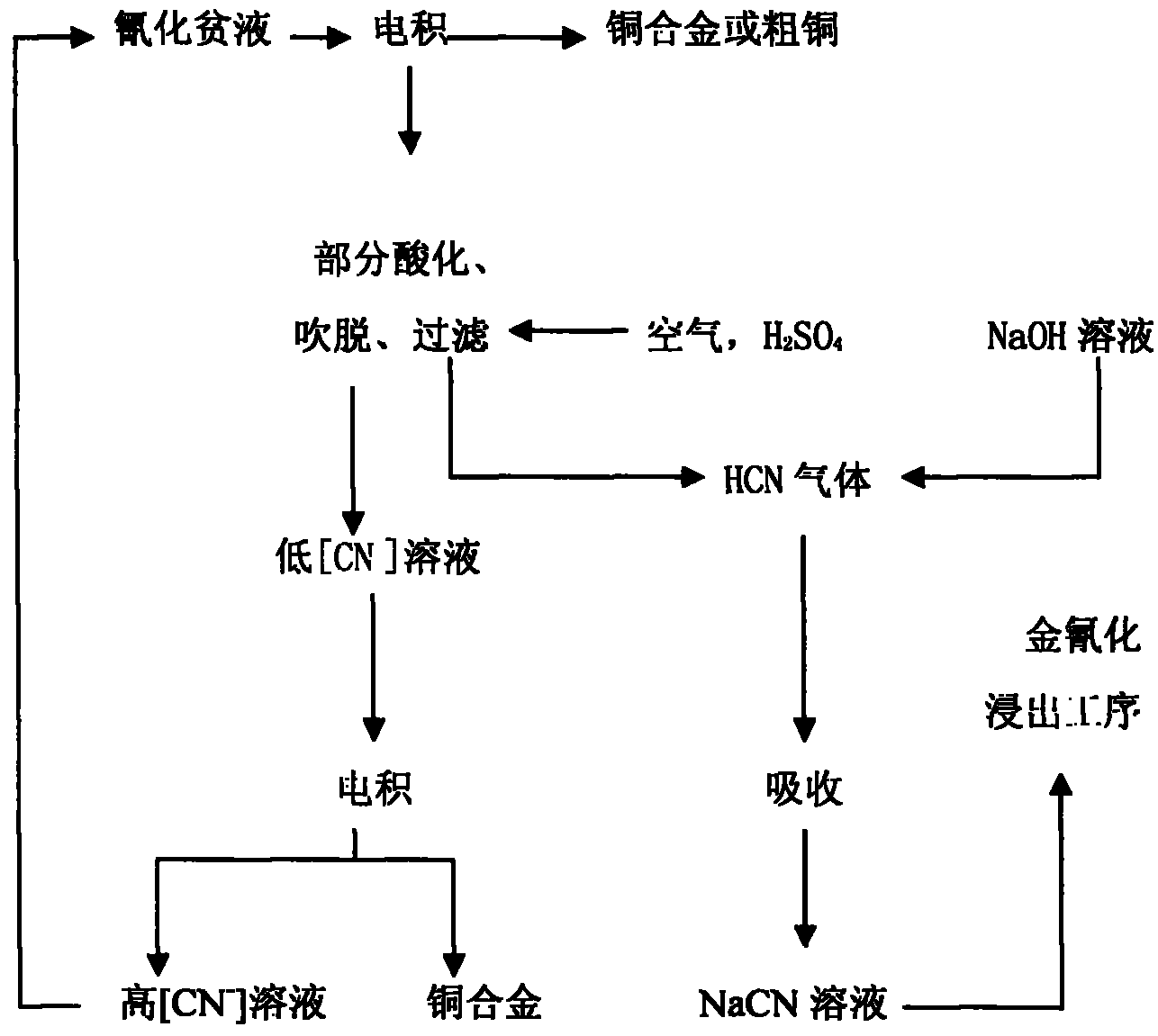

本发明公开了属于有色冶金与环境保护领域的一种从含氰废水中回收铜以及相应的废水处置方法,其特征在于将隔膜电积与部分酸化法结合起来,通过向电积液加酸酸化并充气吹脱回收游离CN-,使阴极电流效率大大提高,从而同时解决了从铜锌氰溶液中电积铜或黄铜时阴极电流效率低的问题和氰的回收问题。电积方式采用隔膜电积,即采用阳离子交换膜将自由氰和金属-氰络合物与阳极隔离,以避免氰在阳极的氧化损失。电积残液的处理方式可以返回金氰化浸出工序再使用,以实现贫液的循环利用;也可以用其它方法深度处理达标排放。

权利要求书

1.一种从含氰废水中回收铜以及相应的废水处置方法,其特征在于将隔膜电 积与部分酸化相结合,通过向电积液加酸酸化并充气吹脱回收游离CN-,使阴极 电流效率大大提高,从而使电积在保持较高的电流效率下进行,其具体循环工艺 步骤为:

(1)以氰化贫液作料液;

(2)在溶液温度为30~50℃,pH=8~12,电流密度8~50mA/cm2条件下电 积,前2小时阴极上得到含铜70~80%的黄铜,然后继续电积可得到含铜90~98% 的粗铜;

(3)当电流效率降低至40%以下,即时间4~5小时后,将电积液泵入酸化 槽在真空条件下加入体积比为1∶1硫酸酸化;

(4)用空气搅拌溶液并吹脱产生的HCN,在pH≤6,温度30~40℃,吹脱时 间0.5~1小时条件下吹脱游离氰;

(5)步骤4吹脱后的游离氰后溶液再返回步骤2电积,则平均阴极电流效 率可保持在40%以上,如此循环操作;

(6)步骤3酸化吹出的HCN经两级10%NaOH溶液吸收,得到NaCN溶液返金 氰化浸出工序;

(7)步骤3酸化所产生的沉淀过滤后返回酸化槽用下批新鲜料液溶解,以 利用其中的铜、锌和氰。

2.根据权利要求1所述从含氰废水中回收铜以及相应的废水处置方法,其特 征在于,所述硫酸浓度为20%~80%。

3.根据权利要求1所述从含氰废水中回收铜以及相应的废水处置方法,其特 征在于,所示空气搅拌溶液并吹脱的压力为0.2~0.5MPa。

4.根据权利要求1所述从含氰废水中回收铜以及相应的废水处置方法,其特 征在于,所述从含氰废水中回收铜以及相应的废水处置工艺为:

1)料液是氰化贫液,其成分如下:CNt 14.57g/L,Cu 8.1g/L,Zn 2.5g/L, CN- 4.0g/L,SCN 6.56g/L,Fe痕量,pH=11.9;

2)电积条件:在溶液温度为38℃,pH=9,电流密度9.8~12mA/cm2条件下 电积;

3)在当电流效率降低至40%以下,即时间4~5小时后,将电积液泵入酸化 槽在真空条件下加入体积比为体积比为50%硫酸酸化,用0.2~0.5MPa的空气搅 拌溶液并吹脱产生的HCN,在pH≤6,温度30~40℃,吹脱时间0.5~1小时条件 下吹脱游离氰;回收游离CN-后返回电积,即电积与酸化吹脱交替进行;

4)酸化吹出的HCN经两级10%NaOH溶液吸收,得到NaCN溶液返金氰化浸出 工序。

5.根据权利要求1所述从含氰废水中回收铜以及相应的废水处置方法,其特 征在于,所述从含氰废水中回收铜以及相应的废水处置工艺为:

1)料液是高浓度含铜氰溶液,其成分如下:CNt 64g/L,Cu 30.0g/L,Zn 4.1g/L, CN- 20g/L,Fe 0.1g/L,pH=12;

2)电积条件:在溶液温度45℃,pH=10,电流密度20~40mA/cm2条件下可 电积得到黄铜;在溶液温度高于44℃,pH为4.5~8,电流密度10~25mA/cm2下 电积可得到含铜≥98.0%的粗铜;

3)在当电流效率降低至50%以下,即时间5小时后,将电积液泵入酸化槽在 真空条件下加入体积比为体积比为50%硫酸酸化,用空气(0.2~0.5MPa)搅拌溶 液并吹脱产生的HCN,在pH≤6,温度30~40℃,吹脱时间0.5~1小时条件下吹 脱游离氰;回收游离CN-后返回电积,即电积与酸化吹脱交替进行;

4)酸化吹出的HCN经两级10%NaOH溶液吸收,得到NaCN溶液返金氰化浸出 工序。

说明书

从含氰废水中回收铜以及相应的废水处置方法

技术领域

本发明属于有色冶金与环境保护领域,特别涉及一种从含氰废水中回收铜以 及相应的废水处置方法。

背景技术

氰化浸金法是黄金冶炼厂提取金、银所普遍采用的一种方法。浸金氰化废水 (氰化贫液)不仅毒性大,而且水量也大,一个中等规模的氰化厂每天产生约 400m3贫液。贫液一般含有总氰CNt 0.5~14.0g/L;铜0.4~9g/L;锌0.2~2g/L 和少量金、银。有些金精矿伴生相当数量的铜矿物,相应的贫液含铜高达8~ 10g/L,总氰高达15~22g/L。目前多数黄金冶炼厂将氰化贫液实行闭路循环利用 以利用其中的氰化物,但长时间的循环使杂质特别是铜的积累对金的浸出率会有 严重影响,因此需要取出一部分氰化贫液进行处理。另一方面,氰化贫液也是一 种铜资源,因此从氰化贫液中回收铜等有价元素对于综合利用矿产资源有重要意 义。

目前处理含氰废水的破坏氰化物类方法,如Inco(空气-SO2氧化)法和双氧 水氧化法,不但没有回收铜反而还加入了铜盐作催化剂。在回收氰化物类方法中, 如传统的酸化法和ZnSO4沉淀法随可回收大部分氰化物,但其中的铜转变成了铜 渣,且处理后废水含总氰20~40mg/L未达标;酸化沉淀-再中和贫液循环法, 即贫液被酸化沉淀除铜后不吹脱HCN,而中和后返回浸金工序和离子交换树脂吸 附-贫液循环法都只考虑除杂而没有重视铜的回收而把铜转变成了铜渣。

文献报道过采用电积法处理氰化电镀废水,但阴极电流效率一般都很低(只 有8~15%)。即使加入NaCl(“电氯化”)以加速氰在阳极氧化破坏,其阴极电流 效率也只有18%左右。

文献也报道过用溶剂叔胺萃取除铜法处理氰化贫液,用部分酸化-电积法处 理其反萃浓缩氰化液,可解决电流效率低的问题,但流程较长,且不可免部分氰 在阳极上被氧化损失。

本发明采用部分酸化-隔膜电积法直接处理氰化贫液,不仅可使阴极电流效 率大大提高(平均在40~70%以上)的条件下得到金属铜,而且可回收氰,同时 可避免氰在阳极上被氧化损失,还可实现贫液循环使用。尤其是在金属铜、锌等 的价格较高的情况下,综合回收氰化贫液中的铜、锌、氰等有价元素有非常重要 的意义。

发明内容

本发明的目的是提供一种从含氰废水中回收铜以及相应的废水处置方法,其 特征在于,采用部分酸化-隔膜电积法直接处理氰化贫液;其处理步骤如下:

(1)以氰化贫液作料液;

(2)在溶液温度为30~50℃,pH=8~12,电流密度8~50mA/cm2条件下电 积,前2小时,阴极上得到含铜70~80%的黄铜,然后继续电积可得到含铜90~ 98%的粗铜。

(3)当电流效率降低至40%以下时,时间4~5小时后,将电积液泵入酸化 槽在真空条件下加入体积比为1∶1硫酸酸化;

(4)用空气搅拌溶液并吹脱产生的HCN,在pH≤6,温度30~40℃,吹脱时 间0.5~1小时条件下吹脱游离氰,

(5)步骤4吹脱后的游离氰后溶液再返回步骤2电积,则平均阴极电流效 率可保持在40%以上,如此循环操作;

(6)步骤3酸化吹出的HCN经两级10%NaOH溶液吸收,得到NaCN溶液返金 氰化浸出工序;

(7)步骤3酸化所产生的沉淀过滤后返回酸化槽用下批新鲜料液溶解,以 利用其中的铜、锌和氰。

所述硫酸浓度为20%~80%(v/v)。

所示空气搅拌溶液并吹脱的压力为0.2~0.5MPa。

本发明的优点

1.部分酸化-电积新工艺处理含铜氰化贫液,可以解决从氰化贫液中电积铜 时电流效率低的问题,可以使电积在保持较高的阴极电流效率的条件下进行;

2.本发明的新工艺可以从含铜氰化贫液中的回收得到金属粗铜或黄铜及氰 化钠;

3.本发明的新工艺采用隔膜(阳离子交换膜)电积可以避免氰在阳极的氧化 损失;

4.本发明的新工艺通过电积除铜后的贫液可以返回浸金工序,实现贫液的闭 路循环和污水“零排放”。