申请日2004.02.13

公开(公告)日2007.02.28

IPC分类号C02F1/00; B01D37/00

摘要

本发明公开了一种延迟焦化废水过滤工艺及装置,延迟焦化废水工艺过程为投加助剂—过滤—剥除滤饼—气、固、液分离四个主要工艺过程构成。主要设备有固液混合器,多管过滤器,三相分离器,尾气吸收罐等。应用助剂在过滤介质上形成活动的隔离膜;过滤采用了两个过滤器切换使用的方式;剥除滤饼采用气、液混合相吹扫或滴淋洗涤的方法;剥卸滤饼产生的气、固、液三相,采用陡增流动场空间、改变流动方向、重力沉降及纤维帘阻拦等方法组合使用的方式,实现分离;采用控制设备,实现自动化控制。本发明工艺过程合理,可连续操作,具有结构简单、操作方便、自动化程度高、过滤精度满足要求、占地面积少等特点,适用于去除延迟焦化废水中的焦粉。

权利要求书

1、一种延迟焦化废水处理工艺,包括投加助剂—过滤—剥除滤饼—气、固、 液分离步骤,其特征在于助剂制浆并投加到多管过滤器中,形成厚度为 0.3~10mm的隔离层后,停止投加助剂,待处理废水进入多管过滤器,过滤后清 液排出进一步处理,过滤压差达到设定值时,停止进入废水,截留在多管过滤 器中的滤饼经剥离排入三相分离器中,在三相分离器中同、液、气分离排出。

2、按照权利要求1所述的工艺,其特征在于所述的助剂直接加入待处理废 水中。

3、按照权利要求1所述的工艺,其特征在于所述的三相分离器分离出的气 相经吸附器后排放。

4、按照权利要求1所述的工艺,其特征在于所述的多管过滤器为两个或两 个以上切换操作。

5、按照权利要求1所述的工艺,其特征在于所述的助剂为颗粒在40μm至 210μm间的具有一定刚性的粉体材料。

6、按照权利要求1或5所述的工艺,其特征在于所述的助剂选自粉煤灰、 硅藻土、废催化剂粉或其混合物。

7、按照权利要求1所述的工艺,其特征在于所述的助剂制浆得到的浆液的 液固重量比为100∶1~15。

8、按照权利要求1所述的工艺,其特征在于所述的助剂制浆在固液混合设 备中完成,固液混合设备包括粉体仓、粉体输送计量器、分散组件和泥浆仓, 上述部件结合为一个设备,构成粉体与液体混合的一体化设备:在一个卧式筒 体结构内,内部由隔板分为粉体仓和泥浆仓两部分,粉体仓与泥浆仓共用一个 外壳及支撑;粉体仓上部设置入孔和粉体输送计量器入口,底部设粉体输送计 量器喂料仓,粉体输送计量器通过粉体仓上的粉体输送计量器入口设置在粉体 仓内,粉体输送计量器下端置于喂料仓中;泥浆仓顶部设置粉体入口和液体入 口,底部设置泥浆出口,泥浆仓内上部设置分散组件,分散组件与粉体和液体 入口相通。

9、按照权利要求1所述的工艺,其特征在于所述的多管过滤器结构包括中 间筒体、下部锥体、上部封头、内部过滤管组件以及进液口、出液口和排泥口, 过滤管组件设置在筒体内部,下部通过过滤管固定底盘与出液口相通,锥体下 部设置进液口和排泥口;该过滤器还包括锥体输泥环隙喷嘴,喷嘴设置在筒体 与锥体的结合部,由筒体、锥体、及环形斜板构成;锥体输泥环隙喷嘴、过滤 管固定底盘与进气口相通;过滤管内部设置蓄水海棉体。

10、按照权利要求1所述的工艺,其特征在于所述的三相分离器结构包括 泥仓、水仓两部分,泥仓在水仓上面,两者上、下相连,成为一体;泥仓包括 筒体、封头、进气口、出气口、过滤组件和卸泥器,泥仓筒体卧置,进气口、 出气口设在顶部,过滤组件设置在筒体内部两侧,过滤组件与筒体间形成隔离 区,在隔离区泥仓与水仓相通,筒体底部设置有卸泥器;水仓包括箱板、底板 和出水口,出水口设置在水仓箱板或底板上。

11、按照权利要求8所述的工艺,其特征在于所述的粉体仓和泥浆仓上部 分别设置通气口和呼吸口,所述的通气口和呼吸口内分别设置滤袋,滤袋成筒 状由滤布缝制而成,内置笼骨;所述的粉体仓上的入孔内设置栅栏,栅栏与入 孔间为活连接,栅栏成筒状,由筒体、栏底及丝网构成,筒体及栏底成隔栅状 结构;所述的粉体输送计量器为弹簧输送器或螺旋输送器;

12、按照权利要求8所述的工艺,其特征在于所述的隔板与水平方向成适 宜角度,使粉体仓水平截面积从上到下逐渐变小,而泥浆仓水平截面积从上到 下逐渐变大。

13、按照权利要求8所述的工艺,其特征在于所述的分散组件包括内外导 流堰、螺旋底板、若干个舌板及悬挂吊枝构成,或加盖板构成封闭式分散组件; 分散组件垂直吊挂在泥浆仓内顶部且与正常操作液面保持适宜的距离。

14、按照权利要求9所述的工艺,其特征在于所述的过滤管组件由设置在 筒体内上部的吊支组件把持,吊支组件包括盖板、底板、侧板、蓄水海棉体、 布气管、定位导向环和进气口,蓄水海棉体置于布气管上面,布气管与进气口 相通,其中盖板、底板、侧板及定位导向环构成涵箱。

15、按照权利要求9所述的工艺,其特征在于所述的过滤管组件由上下端 板、板式栅排组成的笼骨、蓄水海棉体及复合筛网构成筒状结构,由外向内依 次为复合筛网、笼骨和蓄水海棉体;蓄水海棉体呈筒状,贴附在板式栅排内壁, 高度与过滤管开孔区高度一致,壁厚2mm到5mm之间。

16、按照权利要求9所述的工艺,其特征在于所述的过滤管固定底盘由管 座、连接管、出液口、进气口及法兰组合而成。

17、按照权利要求14所述的工艺,其特征在于所述的吊支组件涵箱下方开 设若干个吹泥口,吹泥口孔直径为0.8mm到3mm之间,每组由若干个组成,呈 环形排列,其环形直径与过滤管外径一致。

18、按照权利要求14所述的工艺,其特征在于所述的布气管呈环状,环管 的上部与底部各开设若干个孔,孔直径0.5mm到2mm之间。

19、按照权利要求10所述的工艺,其特征在于所述的泥仓进气口和出气口 之间设置挡泥栅,挡泥栅由栅梁、纤维束及胀紧坠组成,依序从进气口到出气 口由短渐长设置若干排并悬挂于筒体顶部,进气口方向与挡泥栅面平行。

20、按照权利要求19所述的工艺,其特征在于所述的纤维束为合成纤维, 胀紧坠由金属或非金属材料制成,挡泥栅在同一个列上使用若干胀紧坠。

21、按照权利要求10所述的工艺,其特征在于所述的过滤组件为栅板结构, 过滤组件与垂直方向夹角为0~60°。

22、按照权利要求10所述的工艺,其特征在于所述的卸泥器为耙式卸泥器, 结构为在输送轴上设置若干个呈螺旋状分布的舌状耙齿。

23、按照权利要求10所述的工艺,其特征在于在隔离区下部的泥仓筒体壁 上设排水口,设置若干个,一字排列;水仓设置若干换气口,位置为泥仓排水 口上方,排水口和换气口将泥仓和水仓连通。

24、按照权利要求10所述的工艺,其特征在于所述的水仓内设置隔板,将 水仓分为若干个区域,隔板中下部开设入孔通道。

25、按照权利要求1所述的工艺,其特征在于工艺还包括原水泵、泥浆泵、 压力表、调节阀、控制设备及多路管线,多管过滤器置于三相分离器上方,与 三相分离器直接相连,控制设备包括气动阀、电磁阀及自动仪表实现自动控制。

说明书

延迟焦化废水过滤工艺及装置

技术领域

本发明涉及一种延迟焦化废水过滤工艺及装置,尤其是一种用于去除延迟 焦化废水所含焦粉的过滤工艺及装置。

背景技术

延迟焦化废水含有少量的焦粉和其它悬浮粒子,在后续汽提处理过程中, 焦粉易在汽提塔内受热结焦,影响汽提塔的分离效率,严重时会造成汽提塔堵 塞而不能运行,影响汽提塔正常操作。因此,延迟焦化废水最好在汽提前进行 过滤处理。

过滤工艺是重要的化工单元过程。较为常见的过滤工艺及设备有需要提供 外部能源的压力过滤设备、板框过滤机、转鼓过滤机、离心过滤机等,及靠重 力实现过滤的砂滤等。一些含固体量较少、颗粒易碎、过滤精度高的固、液混 合物不宜采用上述过滤工艺。实践证明,使用板框过滤机时,滤布易堵塞,特 别是由于延迟焦化废水中的焦粉刚性较差,并具有一定的粘性,焦粉粒径极小, 堵塞情况更严重,需频繁清洗或更换滤布而限制了其在工业中的应用。基于同 样的工况,使用转鼓过滤机时,所形成的滤饼较薄,且附着力强而导致无法卸 料,因而也无法在工业中使用。而砂滤过滤精度较低,细小的固体颗粒难以分 出。其它一些精度高的过滤设备及方法,如中空纤维过滤、陶瓷膜过滤,运行 成本高、规模小、操作复杂,而水力旋流分离工艺,因系统具有升压—分离— 降压过程,导致延迟焦化废水中的H2S释出而存在安全问题,无法应用。因此, 采用通常的过滤分离方法,无法有效地解决延迟焦化废水的处理难题。如《南 京化工大学学报》1998年3期第10~13页介绍了一种陶瓷膜脱除炼油厂焦化废 水中焦粉的方法,用0.2μm的氧化锆陶瓷膜进行过滤,或加入絮凝剂后用1.0μm 的氧化铝陶瓷膜进行过滤。如上所述,膜过滤方法存在成本高、规模小、操作 复杂等问题,得到的是浓缩的废水,仍需进一步处理。

发明内容

本发明的目的是针对现有技术中的问题,提供一种有效的延迟焦化废水过 滤工艺及装置。该延迟焦化废水过滤工艺及设备简单、过滤效果好、装置占地 面积小、运行成本低廉,特别是具有自动化程度高,工艺操作过程连续的特点。

本发明延迟焦化废水处理工艺包括投加助剂—过滤—剥除滤饼—气、同、 液分离四个主要步骤。投加助剂使用集粉体仓贮、输送计量、固液混合功能于 一体的固液混合器,过滤和剥除滤饼采用两个或两个以上多管过滤器切换使用, 气、固、液分离使用三相分离器。助剂制浆并投加到多管过滤器中,形成厚度 为0.3~10mm优选1~5mm的隔离层后,停止投加助剂,待处理废水进入多管过 滤器,过滤后清液排出进一步处理。也可以采用助剂直接加入待处理废水中的 操作方式。过滤压差达到设定值时,停止进入废水,截留在多管过滤器中的滤 饼经剥离排入三相分离器中,在三相分离器中固、液、气分离排出,其中气相 可以经过一个吸附器后排放。各种设备均可以自动控制。

本发明延迟焦化废水过滤工艺使用的助剂为颗粒在40μm至210μm间 的具有一定刚性的粉体材料,如粉煤灰、硅藻土、废催化剂粉等,也可以采用 几种助剂的混合物。助剂浆液的液固重量比一般为100∶1~15,优选为100∶5~10。

上述固液混合设备包括粉体仓、粉体输送计量器、分散组件和泥浆仓,上 述部件结合为一个设备,构成粉体与液体混合的一体化设备:在一个卧式筒体 结构内,内部由隔板分为粉体仓和泥浆仓两部分,粉体仓与泥浆仓共用一个外 壳及支撑;粉体仓上部设置人孔和粉体输送计量器入口,底部设粉体输送计量 器喂料仓,粉体输送计量器通过粉体仓上的粉体输送计量器入口设置在粉体仓 内,粉体输送计量器下端置于喂料仓中;泥浆仓顶部设置粉体入口和液体入口, 底部设置泥浆出口,泥浆仓内上部设置分散组件,分散组件与粉体和液体入口 相通。

上述多管过滤器主要包括中间筒体、下部锥体、上部封头、内部过滤管组 件以及进液口、出液口和排泥口,过滤管组件设置在筒体内部,下部通过过滤 管固定底盘与出液口相通,锥体下部设置进液口和排泥口。该过滤器还包括锥 体输泥环隙喷嘴,喷嘴设置在筒体与锥体的结合部,由筒体、锥体、及环形斜 板构成;锥体输泥环隙喷嘴、过滤管固定底盘与进气口相通;过滤管内部设置 蓄水海棉体。

上述三相分离器主要包括泥仓、水仓两部分,泥仓在水仓上面,两者上、 下相连,成为一体;泥仓包括筒体、封头、进气口、出气口、过滤组件和卸泥 器,泥仓筒体卧置,进气口、出气口设在顶部,过滤组件设置在筒体内部两侧, 过滤组件与筒体间形成隔离区,在隔离区泥仓与水仓相通,筒体底部设置有卸 泥器;水仓包括箱板、底板和出水口,出水口设置在水仓箱板或底板上。

所述的固液混合设备中,粉体仓和泥浆仓上部分别设置通气口和呼吸口, 所述的通气口和呼吸口内分别设置滤袋,滤袋成筒状由滤布缝制而成,内置笼 骨;所述的粉体仓上的人孔内设置栅栏,栅栏与人孔间为活连接,栅栏成筒状, 由筒体、栏底及丝网构成,筒体及栏底成隔栅状结构;所述的粉体输送计量器 为弹簧输送器或螺旋输送器;所述的隔板与水平方向成适宜角度,使粉体仓水 平截面积从上到下逐渐变小,而泥浆仓水平截面积从上到下逐渐变大。所述的 分散组件包括内外导流堰、螺旋底板、若干个舌板及悬挂吊枝构成,或加盖板 构成封闭式分散组件;分散组件垂直吊挂在泥浆仓内顶部且与正常操作液面保 持适宜的距离。

所述的多管过滤器中的过滤管组件由上下端板、板式栅排组成的笼骨、蓄 水海棉体及复合筛网构成筒状结构,由外向内依次为复合筛网、笼骨和蓄水海 棉体;蓄水海棉体呈筒状,贴附在板式栅排内壁,高度与过滤管开孔区高度一 致,壁厚2mm到5mm之间。所述的过滤管固定底盘由管座、连接管、出液口、 进气口及法兰组合而成。所述的过滤管组件由设置在筒体内上部的吊支组件把 持,吊支组件包括盖板、底板、侧板、蓄水海棉体、布气管、定位导向环和进 气口,蓄水海棉体置于布气管上面,布气管与进气口相通,其中盖板、底板、 侧板及定位导向环构成涵箱。所述的吊支组件涵箱下方开设若干个吹泥口,吹 泥口孔直径为0.8mm到3mm之间,每组由若干个组成,呈环形排列,其环形直 径与过滤管外径一致。所述的布气管呈环状,环管的上部与底部各开设若干个 孔,孔直径0.5mm到2mm之间。

所述的三相分离器中,泥仓进气口和出气口之间设置挡泥栅,挡泥栅由栅 梁、纤维束及胀紧坠组成,依序从进气口到出气口由短渐长设置若干排并悬挂 于筒体顶部,进气口方向与挡泥栅面平行。所述的纤维束为合成纤维,胀紧坠 由金属或非金属材料制成,挡泥栅在同一个列上使用若干胀紧坠。所述的过滤 组件为栅板结构,过滤组件与垂直方向夹角为0~60°。所述的卸泥器为耙式卸 泥器,结构为在输送轴上设置若干个呈螺旋状分布的舌状耙齿。在隔离区下部 的泥仓筒体壁上设排水口,设置若干个,一字排列;水仓设置若干换气口,位 置为泥仓排水口上方,排水口和换气口将泥仓和水仓连通。所述的水仓内设置 隔板,将水仓分为若干个区域,隔板中下部开设人孔通道。

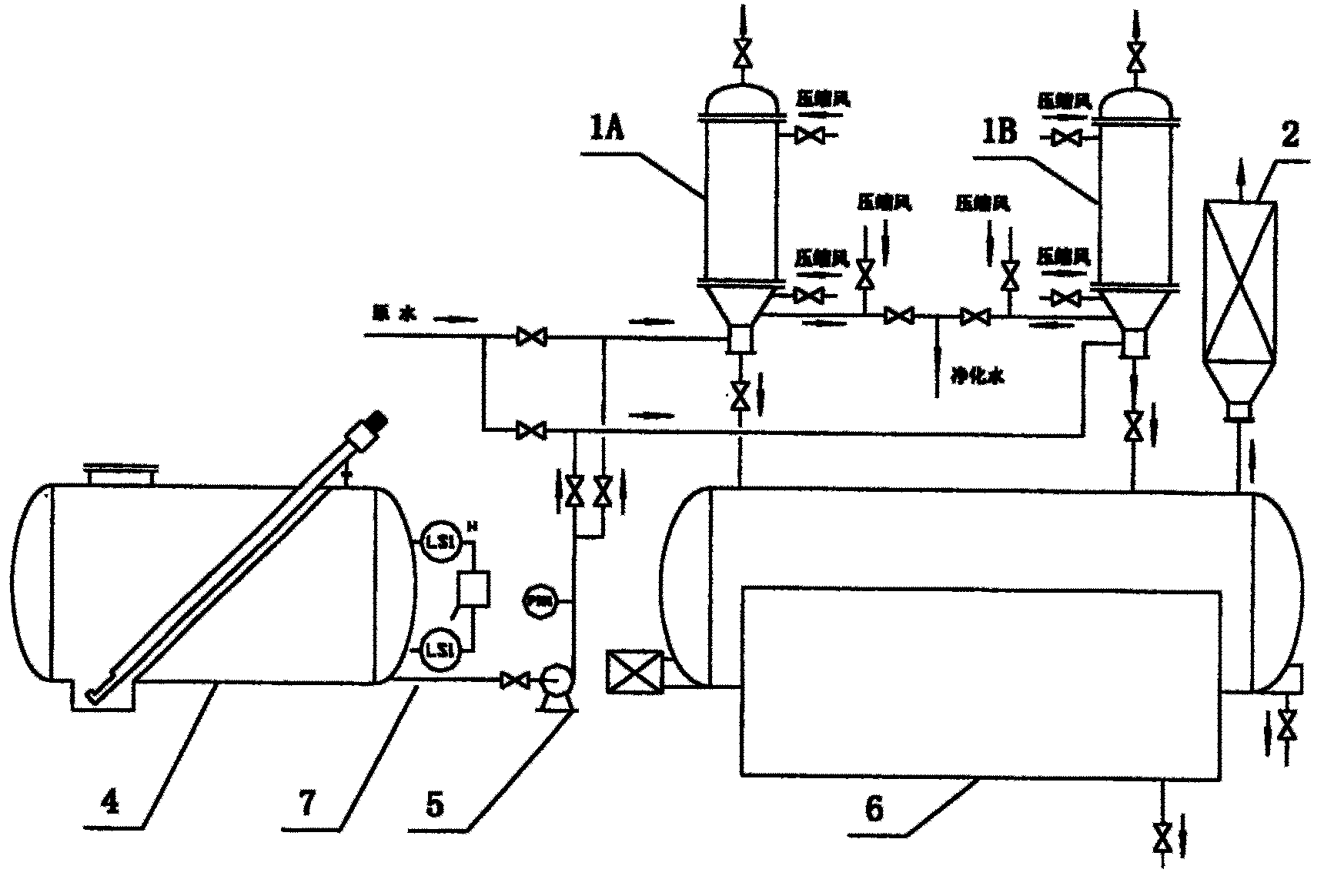

为实现上述工艺过程,本发明的过滤装置设置了固液混合器(即粉体分散 器),两组多管过滤器,三相分离器,尾气吸收罐等主要设备,并组合了原水泵、 泥浆泵、压力表、调节阀、控制设备及多路管线连接构成。控制设备可以按本 领域普通知识设置,实现自动操作。两组多管过滤器及尾气吸收罐置于三相分 离器壳体上方,与三相分离器直接相连,构成一体,整个过滤装置由并列布置 的固液混合器及三相分离器安装在地面上,并附多路管线、调节阀、控制设备 及两台机泵与之相连构成。

本发明根据延迟焦化废水所含焦粉的特点,采用了投加助剂—过滤—剥除 滤饼—气、固、液分离的工艺方法。助剂可在过滤介质上形成活动的隔离膜, 减少具有一定粘度的焦粉在过滤介质上的粘附强度,可防止滤材污染,同时隔 离膜强化了滤材的过滤精度,避免了因焦粉刚性不足而产生的穿透现象,从而 满足了去除焦粉的要求。本过滤装置使用了两个过滤器切换操作,装置采用了 先进的控制设备,实现了连续过滤和自动化控制,装置设置了尾气吸收罐,减 少有害气体污染环境。本发明的固液混合器根据粉体仓贮、输送、计量、泥浆 制备的特点,采用了粉体投加、粉体输送和计量、固液混合的工艺方法,其中 固液混合采用了流体冲击的方法。固液混合设备为一体化结构,由粉体仓、粉 体输送计量器、分散组件及泥浆仓四部分合理布置而成,可连续操作,实现准 确的粉一液混合。本发明涉及的多管过滤器通过设置过滤管固定底盘、过滤管 组件及吊支组件,取得良好的过滤效果及均匀的滤饼层;采用具有蓄水与滴淋 功能的吊支组件、锥体输泥环隙喷嘴及具有蓄水与雾化功能的过滤管组件,可 顺利完成滤饼的剥离一吹送过程,并使滤饼完全卸出多管过滤器。本发明涉及 的三相分离器针对本发明多管过滤器滤饼排出物气、固含量高,流量变化较大 的工况特点,通过设置多组挡泥栅、过滤组件,采用了泥仓、水仓上、下分区 结构,气流转向时,固体借助惯性力及重力完成分离。而气流夹带的微细泥粒 由若干组挡泥栅逐级阻拦,微细泥粒在挡泥栅上聚集,并形成较大泥粒,在气 流的吹拂作用下,挡泥栅会产生摆动,泥粒滑落至泥仓。通过上述两步过程, 得到理想的气、固分离效果。本发明工艺过程合理,可连续过滤操作,具有结 构简单、操作方便、自动化程度高、过滤精度满足要求、占地面积少等特点, 适用于延迟焦化废水去除焦粉的要求。本发明工艺及设备也可以用于其它类似 废水的过滤处理,如可以处理湿法烟气脱硫除尘过程得到的废液。

本发明工艺中使用的固液混合器的一种典型结构如下:

固液混合器主要包括粉体仓、粉体输送计量器、分散组件、泥浆仓四部分, 构成一个完整的固液混合设备。粉体仓与泥浆仓共用一个外壳及支撑,两仓由 隔板分开。粉体输送计量器置于粉体仓内,分散组件置于泥浆仓内。隔板与水 平方向成适宜角度,隔板与水平线夹角60~90°,使粉体仓水平截面积从上到下 逐渐变小,而泥浆仓水平截面积从上到下逐渐变大,以便使输送的粉体易于滑 落粉到输送计量器进料口内。粉体仓主要由筒体、封头、人孔、栅栏、通气口、 隔板、喂料仓及滤袋等组成。人孔设置在粉体仓上部,人孔内设置栅栏,栅栏 与人孔间为活连接,以便设备检修时人员出入;通气口置于粉体仓上部,滤袋 与通气口连接;隔板置于粉体仓与泥浆仓之间;栅栏成筒状,由筒体、栏底及 丝网构成,筒体及栏底成隔栅状结构;滤袋成筒状由滤布缝制而成,内置笼骨; 喂料仓设置在粉体仓的底部,最好部分突出于粉料仓筒体,为敞口盒式结构。 粉体输送计量器置于粉体仓内,其端部设置法兰与粉体仓的粉体输送计量器入 口相连,出料口由法兰与泥浆仓相连,粉体输送计量器可以采用粉体工程领域 常规结构的输送计量器,如弹簧输送器或螺旋输送器等。分散组件置于泥浆仓 内上部,包括内外导流堰、螺旋底板、若干个舌板及悬挂吊枝构成,也可以加 盖板构成封闭式分散组件,分散组件垂直吊挂在泥浆仓的顶部且与正常操作液 面保持一定的空间距离。分散组件也可以设置在泥浆仓外,但最好设在泥浆仓 内。泥浆仓由筒体、封头、人孔、液体进料口、粉料入口、呼吸口、滤袋及出 浆口组成,其筒体与粉体仓筒体为一体,人孔置于泥浆仓中部,粉料入口设置 在顶部将粉体输送计量器与泥浆仓连接起来,呼吸口设置在顶部,呼吸口内设 置滤袋。粉体仓、粉体输送计量器、分散组件、泥浆仓四部分组合为一体,共 用一个筒体及支座。

本发明工艺中过滤采用了两个或两个以上过滤单元切换使用的方式,剥除 滤饼采用气、液混合相吹扫或滤出水滴淋洗涤的方法,由多管过滤器实现上述 操作,其典型结构如下。

多管过滤器包括筒体、锥体、封头、若干个过滤管组件、过滤管固定底盘、 吊支组件、锥体输泥环隙喷嘴、筒体法兰、支耳、出泥口、进液口、出液口、 进气口及排气口等。若干个过滤管组件形成分布均匀的管束,垂直安装在位于 筒体内下部的过滤管固定底盘上,并由设置在筒体内上部的吊支组件把持;过 滤管组件由上下端板、板式栅排组成的笼骨、蓄水海棉体及筛网构成,筛网一 般可以选用金属材料或非金属材料制成的筛网。过滤管固定底盘由管座、连接 管、出液口、进气口及法兰构成。吊支组件包括盖板、底板、侧板、蓄水海棉 体、布气管、定位导向环和进气口,其中盖板、底板、侧板及若干个定位导向 环构成涵箱。在筒体与锥体的结合部设锥体输泥环隙喷嘴,该喷嘴由筒体、锥 体及环形斜板构成。排气口设置在过滤器顶部。

由多管过滤器剥卸出的滤饼包括气、固、液三相,采用陡增流动场空间、 改变流动方向、重力沉降及纤维帘阻拦等方法组合使用的方式,实现分离,三 相分离器的典型结构如下。

三相分离器由一个筒体内分隔而成的泥仓和水仓构成。泥仓由筒体、封头、 进气口、出气口、过滤组件、挡泥栅、卸泥器、排水口及人孔组合而成。泥仓 筒体横截面为圆形、椭园形、梯形等,或几种形状的组合。泥仓筒体卧置,进 气口、出气口设在顶部。过滤组件成栅板结构,设置在筒体两侧,并具适宜倾 角;过滤组件与筒体间形成隔离区;挡泥栅由纤维帘制成,依序从进气口到出 气口由短渐长设置若干排并悬挂于筒体顶部,进气口方向与挡泥栅面平行;筒 体底部设置有耙式卸泥器;泥仓排水口设置在隔离区内下部的筒体壁上,即过 滤组件覆盖区内,设置若干个,一字排列,为连通泥仓与水仓间的通道。水仓 由箱板、底板、隔板、出水口、换气口及人孔构成。水仓设置在泥仓下方,横 截面形状可以是与泥仓结构相适应的各种形状。水仓内设置隔板,将水仓分为 若干个区域。隔板中下部开设人孔通道,该通道将水仓各区连通。水仓设置若 干个换气口,位置为泥仓排水口上方,一字排列,最好与泥仓排水口上、下对 应,亦为连接泥仓与水仓的通道。水仓与泥仓之间的通道仅为泥仓排水口和水 仓换气口。泥仓与水仓上、下设置,泥仓兼做水仓的盖板,致使水仓成密闭状 态,而水仓兼做泥仓的支撑件;泥仓及水仓共用一组支座。水仓出水口设置在 水仓的一端。

工作时,按工艺要求经计量后的粉体投入固液分散器内,搅拌后制成泥浆, 用泥浆泵输入多管过滤器内,固体颗粒在泥浆穿过过滤介质时被截留,随着过 程的进行,固体颗粒在过滤介质上形成滤饼,即隔离层,滤出的清液返回至固 液混合器内,做为分散粉体的载体继续使用,当滤饼达到一定厚度时,启动原 水泵,并关闭泥浆泵,至此完成投加助剂工序,开始过滤过程。当过滤压差达 到一定数值(设计值)时,停止原料水泵,至此完成过滤工序。排出多管过滤 器内未经过滤的原水,向过滤器的过滤组件、吊支组件及锥体输泥环隙喷嘴内 通入压缩空气,过滤组件内蓄水海棉体释放出水,在气流的带动、切割下被雾 化,气流夹带雾滴冲向滤饼,将滤饼吹落并粉碎,随从气流坠落至出泥口及锥 体;过滤器吊支组件内设置蓄水海棉体,压缩空气将水挤出,从开孔内随从气 流下落,滴淋至过滤组件表面,淋洗过滤组件并带走滤饼;锥体输泥环隙喷嘴 的气流吹走坠落在锥体上的滤饼,至此完成剥除滤饼工序,过滤器得到净化, 待用。气、固、液进入三相分离器时,流速陡降,且气流产生90°转向,滤饼在 重力及惯性力作用下撞入泥仓底部,被气流夹带的细小泥粒遇设置在分离器顶 部的若干排的纤维束的阻拦,而被逐级截留,并沿纤维束坠入泥仓,气体由出 气口进入尾气吸收罐,吸收剂吸附有害物质,净化后的气体排入大气,固相、 液相在泥仓内经过一定时间的重力沉降过程后,水穿过设置在分离器内的呈一 定倾角的筛板进入水仓,至此完成气、固、液三相分离工序。经过上述四个主 要工艺过程,延迟焦化废水得以净化。

本发明工艺用了两组多管过滤单元、切换操作的方式,从而实现了装置连 续过滤过程;固液混合器内设置分散组件,粉体分散、制备泥浆采用了流体冲 击的方法,减少动力消耗及设备投资;三相分离器内设置耙式卸泥器,实现机 械化降泥,降低工人劳动强度。固液混合器中设置粉体输送计量器,实现自动 输送粉体,连续制备泥浆的工艺过程;选用气动阀和电磁阀及自动仪表等控制 设备,装置运行自动调度,以实现无人操作的目标,节省操作费用。