申请日2004.04.16

公开(公告)日2005.01.12

IPC分类号C02F9/02; C02F1/52; C02F1/42; C02F1/40

摘要

本发明公开了一种稠油污水处理回用热采锅炉给水工艺,属油田稠油污水处理方法类。目前,稠油开采过程均使用清水进行蒸汽吞吐,在吞吐中所产生的油污水一部分经分离后回注到地层,另一部分通过深加工进行提炼,在使用前还要对清水进行化学处理,才可使用,不但造成能源浪费,也很不经济,本发明为此目的采取将分离后的稠油污水进行深度处理,使其达到热采给水标准(sy0027-94)回用热采锅炉给水,该工艺可充分利用稠油污水温度节约锅炉燃料消耗,还可以实现稠油污水循环利用,节约清水资源,保护环境,因此该工艺方法可做为稠油开采的重要配套技术推广。

权利要求书

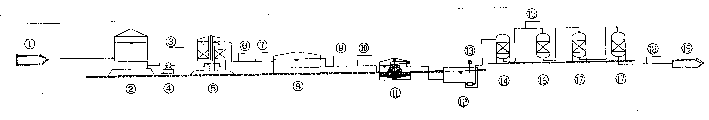

1、一种稠油污水处理回用热采锅炉给水工艺,其特征在于:所 述工艺流程为:

污水处理主工艺流程步骤:

稠油污水处理工艺来水(1)通过PPR非金属管道输送到调节缸 (2),然后向管道内加入化学药剂(3),并用提升泵(4)将污水提 升到高效除油器(5)内,然后又向管道内加入化学药剂混凝剂(6) 和助凝剂(7)将加药污水送入浮选机(8)内,再将加入混凝剂与助 凝剂的污水中加入镁盐(9)和液态氧化钠(10),该污水从管道进入 机械加速澄清池(11)中,又经管道进入过滤吸水池(12)内进行缓 冲,后经过过滤泵(13),对污水进行加压搅拌,送入粗过滤器(14) 内,然后对出口管线内的污水加入助滤剂(15),送入到精过滤器(16) 内再进入离子交换软化器(17)中加入化学药剂(18)脱出水中溶解 氧,达到热采锅炉给水指标后供给热采锅炉用水。

2、根据权利要求1所述的一种稠油污水处理回用热采锅炉给水 工艺,其特征在于:污水处理次工艺流程步骤:

污水处理次工艺流程的较脏污水(20)的处理,通过管线流入污 水池A(21)中,然后通过提升泵(22)加压提升污水,并在管线内 加入混凝剂(23)送到混凝沉降器中(24),这样污水又从管线中进 入到污水池B(25)进行缓冲,再用提升泵(26)B进行加压,提升 污水,此时出水被送入到调节水罐和机械加速澄清池内,继续进行污 水循环处理。

3、根据权利要求1所述的一种稠油污水处理回用热采锅炉给水 工艺,其特征在于:污泥脱水流程步骤:

污水处理工艺流程产生的污泥(28),从管道进入污泥池(29) 内,再由污泥提升泵A(30)提升将污泥提升后加入聚沉剂(31), 助凝剂(32)又经污泥浓缩器(33)和污泥提升泵(34)后,进入到 厢式压缩机(35)内,然后把脱水后的污泥经皮带输送机(36)外运。

4、根据权利要求1、2所述的一种稠油污水处理回用热采锅炉给 水工艺,其特征在于:调节水罐(2)内部装有浮动收油装置,化学 药剂为反相破乳剂,提升泵为一种变频调速功能泵,所述的混凝剂(6) 为一种含有铝盐的絮凝剂,且凝剂(7)、(32)为聚丙乙烯胺,所述 的助滤剂(15)为聚合氯化铝物质,聚沉剂(31)引为石灰材料,所 述的浮选机(8)是一种高效溶气浮选机,该浮选机(8)进水为管道 混合器可进行药剂混合,浮选机内部有斜板,度部带刮泥机。

所述的机械加速澄清池(11),其单台水量450m3/h,池子直径 为16.9米,池内放置有耐温玻璃钢斜管,放置角度与水平面之间成 56度角,钢斜管孔径80毫米,板长1.2米、板宽1.0,所述的过滤 泵(13)为相互并联的核桃过滤器,其中过滤直径为3米,工作滤速 为21.4m/h,核滤速25.7m/h,所述粗过滤器14,直径为2.74米, 单台处理水量112m3/h,反洗强度:气为541m3/h、水109m3/h,出 水含油≤2mg/L,出水悬浮物≤2mg/L,其过滤器型号:SF108型。

所述离子交换软化器(17)采用国产大孔弱酸树脂D113。

说明书

一种稠油污水处理回用热采锅炉给水工艺

技术领域:

本发明涉及一种稠油污水处理回用热采锅炉给水工艺,属油田稠 油污水处理方法类。

背景技术:

国内将重质沥青质原油称为稠油。稠油主要靠热力开采,一般采 用蒸汽吞吐或蒸汽驱,即将水处理到热采锅炉进水指标,加压进入热 采锅炉,经热采锅炉加热成温度315℃、压力17Mpa、干度80%左右 的饱和蒸汽,通过输气管线配到井口,经井口注入到油层,提高油层 温度,降低稠油粘度进行开采。从井口采出的混合液(油和水)集输 到联合站进行油水分离,分离出的原油外输到炼油厂等地加工,而分 离出的稠油污水一小部分进行生产回注,其余部分无效回注到废地层 或未外排,这样会污染环境,另外由于热采锅炉使用清水为原料,使 用时要对清水进行一系列处理,只有达到热采锅炉给水指标后,才可 供给热采锅炉用水,由于我国稠油资源十分丰富,稠油热采需水量大, 据统计每生产1吨稠油用蒸汽大约1~3吨,所以稠油开采过程中, 水的集取,处理水的供给及水的循环使用,成为影响稠油开发重要因 素。目前辽河油田产稠油800多万吨,居全国首位,日产稠油采出水 约71×104吨,目前,这部分污水经适当处理后,也只有一小部分输 到稀油区块生产回注,而大部分无效回注到地层内,由此,引至地下 水位急剧下降,甚至超过地下临界水位线,造成大量稠油采出无效回 注和供水严重不足,因此,对稠油采出水进行处理回用势必在行。

发明内容:

本发明的目的是为了克服上述缺点,而提供的一种稠油污水处理 回用热采锅炉给水工艺,它是一种将油井分离出稠油污水进行深度处 理,达到热采锅炉给水标准(sy0027-94)后回用热采锅炉给水工艺, 该工艺方法可充分利用稠油污水的温度,节约热采锅炉燃料消耗,可 以实现稠油污水循环利用,节约清水资源,保护环境,具有经济,社 会效益。

本发明的实现方式是这样的:

首先对来自稠油的污水进行深度处理,使其达到热采锅炉用水标 准。

1、污水处理主工艺流程步骤:

对污水进行加药,破乳,去除水中污油后,然后加入混凝剂,助 凝剂并通过浮选机去除污水中的剩余乳化油和悬浮物,使其出水 悬浮物小于2mg/l,然后送入到加速澄清池内,将水进行软化并 去除水中钙镁离子,使处理后的水中二氧化碳达到热采锅炉给水 标准,然后将污水送入过滤吸水池和过渡泵进行缓冲,并用粗过 滤器和精过滤器,进一步去除水中剩余油和悬浮物,使其达到锅 炉给水指标。然后又将上述污水经离子交换软化器再去除水中剩 余钙镁离子,使总硬度达到热采锅炉给水指标后,再在污水中 加入化学药品,脱出水中溶解氧,当最后的污水达到热采锅炉给 水指标后,即可被送进热采锅炉中供使用。

2、污水处理次工艺流程(指在污水处理主工艺流程中产生的 较脏污水处理):

由系统产生的污水,按其污染程度分别进入污水池A、B格,污 水经提升泵提升后再进入到斜板沉淀器(混凝沉降器中,去除污 水中的油和悬浮物,随后使污水再进入到污水池B格中,此时其 底部污泥则进入污泥池中,这样B格中的污水经回收水泵提升后 经过机械加速澄清池及调节水灌中,可使污水在进一步得到处理 后,又回到主流程中,继续处理。

3、污泥脱水工艺流程:

从机械加速澄清池、粗过滤泵及精细过滤器系统产生的污泥重力 流入污泥池中经过缓冲后通过污泥提升泵输送到污泥压缩器进 行加药浓缩,然后污泥重力进入污泥脱水泵中,再经加压使污泥 进入厢式压滤机之中进行脱水,这样脱水后的污泥由皮带传送机 送到污泥车间,然后运到煤厂使用。

本发明与现技术相比,具有显著特点:

本发明通过对稠油采出污水处理,回用于热采锅炉给水工艺技术 具有实用性和经济性,通过污水处理主工艺流程,次工艺流程和污泥 脱水三个工艺流程处理后的稠油污水,运用于注汽热采锅炉中,节省 了水利资源又节约了热能。

另外本发明中的污水处理系统采用了具有节能降耗的重力流程, 以及抗冲击稳定的水质和水量调节装置且过滤系统采用了外搓核桃 壳过滤系统,因此具有超细多介质过滤,而软化水处理使用大孔弱酸 脂软化系统,使之操作更方便,有利健康环保,本发明开辟了稠油热 采井注汽锅炉用水的新篇章,使污水代替清水使用,一年一个联合站 按日平均处理水量1.5×104m3计算:节约热能(稠油污水温度、燃料 油)排污回收原油清水资源等合计4270×104元/年。