申请日2018.02.14

公开(公告)日2018.07.06

IPC分类号C02F9/14; C02F101/16; C02F101/14

摘要

本发明公开了一种硅行业废水脱氮除氟及回用的处理方法,属于工业废水处理领域,包括以下步骤:1)将一般废水导入超滤+反渗透系统处理,分离为含氟含硝态氮浓水和清水,(2)在调节池中将所述含氟含硝态氮浓水与强酸性高氟废水混合后导入一级沉淀除氟池;3)控制废水上清液pH值呈弱酸性以及氟离子浓度不超过1000mg/L,氟化钙沉淀作为泥渣除去,上清液导入反硝化池;4)利用反硝化细菌生化脱氮,将处理后的废水导入二级沉淀除氟池;(5)在二级沉淀除氟池中使氟离子形成氟化钙沉淀而除去,最终出水满足排放标准。本发明废水池占地面积减少;且克服了传统工艺中除氟需大量加碱和反硝化需大量加酸的缺陷,降低处理成本,利于推广。

权利要求书

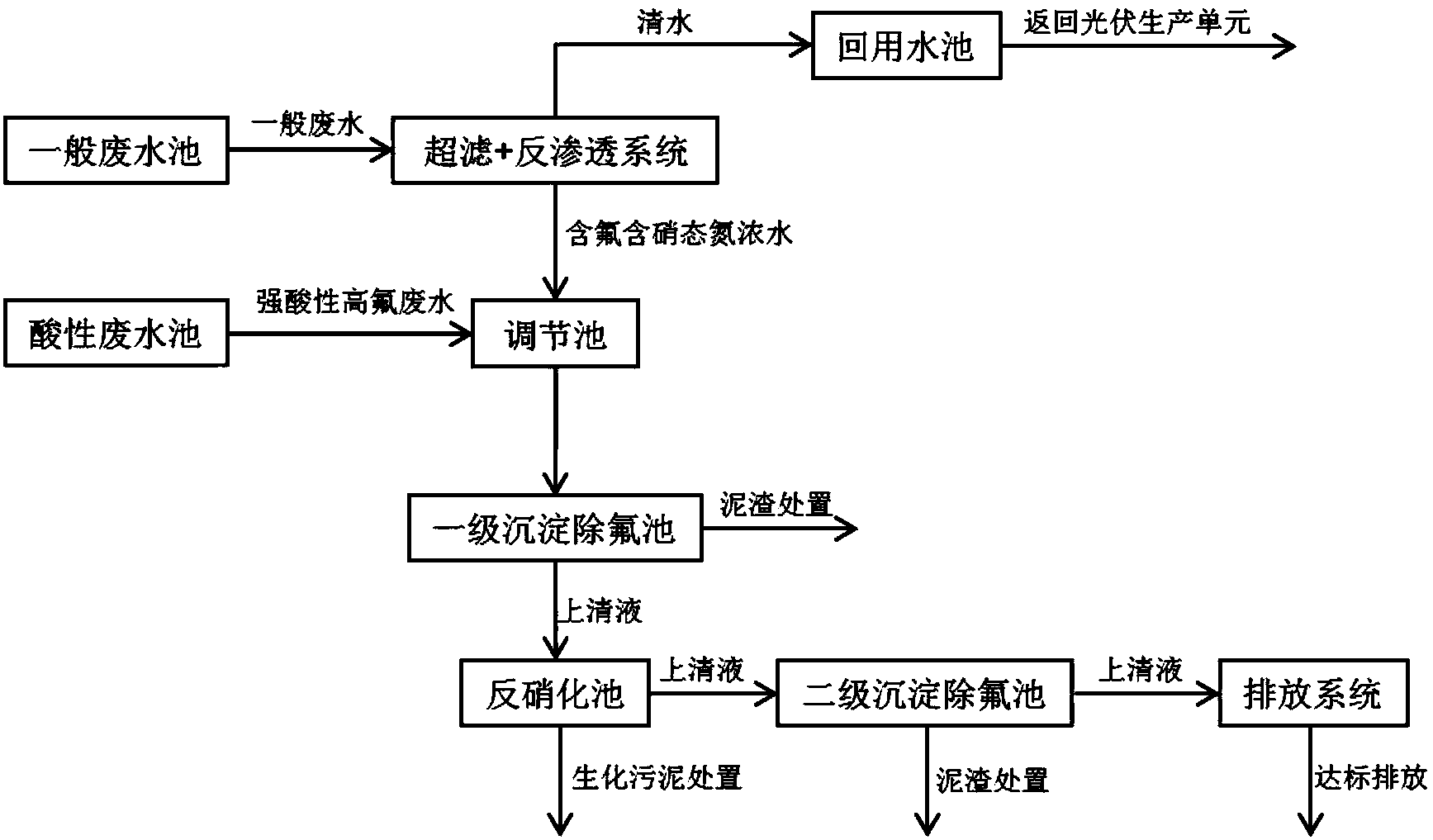

1.一种硅行业废水脱氮除氟及回用的处理系统,其特征在于:所述系统由一般废水池、超滤+反渗透系统、回用水池、酸性废水池、调节池、一级沉淀除氟池、反硝化池、二级沉淀除氟池和排放系统组成,其中一般废水池、超滤+反渗透系统、调节池、一级沉淀除氟池、反硝化池、二级沉淀除氟池以及排放系统依次连接,超滤+反渗透系统的清水出水导入回用水池并返回至光伏、集成电路等硅行业生产单元,废水从一般废水池流入并从排放系统流出,完成处理过程。

2.一种硅行业废水脱氮除氟及回用的处理方法,其特征在于:包括以下步骤:

(1)将硅行业废水中一般废水池中的废水导入超滤+反渗透系统处理,将所述一般生产废水分离为含氟含硝态氮浓水和清水,所述清水导入回用水池,含氟含硝态氮浓水导入调节池;

(2)在调节池中将所述含氟含硝态氮浓水与来自酸性废水池的强酸性高氟废水混合后导入一级沉淀除氟池;

(3)在一级沉淀除氟池中加入氢氧化钠、氢氧化钙和氯化钙,控制废水上清液pH值呈弱酸性以及氟离子浓度不超过1000mg/L,氟化钙沉淀作为泥渣除去,上清液导入反硝化池;

(4)向所述反硝化池中投加有机物作为电子供体,利用反硝化细菌生化脱氮,将处理后的废水导入二级沉淀除氟池;

(5)在二级沉淀除氟池中利用化学沉淀法使氟离子形成氟化钙沉淀而除去;检测从二级沉淀除氟池中排出的废水上清液中F-浓度、氮含量及pH值,达排放标准后导入排放系统。

3.根据权利要求2中所述的硅行业废水脱氮除氟及回用的处理方法,其特征在于:步骤(2)中所述含氟含硝态氮浓水与强酸性高氟废水的混合比例为(2~1):(1~2)。

4.根据权利要求2或3中所述的硅行业废水脱氮除氟及回用的处理方法,其特征在于:所述步骤(1)中含氟含硝态氮浓水体积为2%~5%;清水体积为95~98%。

5.根据权利要求4中所述的硅行业废水脱氮除氟及回用的处理方法,其特征在于:步骤(4)中作为电子供体的所述有机物选自甲醇、乙醇、乙酸、葡萄糖中的任意一种或其组合。

6.根据权利要求2或5中所述的硅行业废水脱氮除氟及回用的处理方法,其特征在于:步骤(5)中的化学沉淀法为依次投入氢氧化钙、氯化钙、PAC和PAM,使氟离子形成氟化钙沉淀。

7.根据权利要求2或3中所述的硅行业废水脱氮除氟及回用的处理方法,其特征在于:所述步骤(3)控制废水上清液pH值为4~6。

8.根据权利要求2或3中所述的硅行业废水脱氮除氟及回用的处理方法,其特征在于:步骤(4)中导入二级沉淀除氟池前控制反硝化池出水的pH值在6.5~9之间,总氮浓度在30mg/L以内。

9.根据权利要求7中所述的硅行业废水脱氮除氟及回用的处理方法,其特征在于:所述一般废水含F-浓度为70~100mg/L,硝态氮浓度为100~200mg/L,pH为5~7。

10.根据权利要求8中所述的硅行业废水脱氮除氟及回用的处理方法,其特征在于:所述强酸性高氟废水含F-浓度为5000~15000mg/L,硝态氮浓度为1000~1600mg/L,pH为1~3。

说明书

一种硅行业废水脱氮除氟及回用的处理方法

技术领域

本发明属于废水处理技术领域,涉及一种含氟和硝态氮的废水的处理方法,具体涉及一种硅行业废水脱氮除氟及回用的处理方法。

背景技术

近年来,我国光伏、集成电路等硅行业发展迅速,给社会带来了巨大经济效益的同时也带来了新的环境问题。在多晶硅片生产过程中,一般采用硝酸和氢氟酸进行制绒、蚀刻,然后采用高纯水进行清洗。在此过程中会产生两类废水,一类废水由废酸液和废碱液混合而成,因废酸液量大,废碱液量小,所以混合后的废水酸性强,pH值较低,含氟离子和硝态氮较高,称为强酸性废水;另一类废水pH值接近中性,水量大,含氟离子量较低,称为一般废水。这两类废水都必须经过除氟除氮处理才能排放,否则会严重威胁人体健康和生态环境。在废水处理时,出于节水考虑,人们希望能将废水尽量多地转化为清水再回用,同时希望最终排放的废水和废渣尽量少。

氟离子含量高会抑制反硝化菌的活性,不利于生化处理,在对含高氟高硝态氮的光伏、集成电路等硅行业废水进行分质收集和分类处理过程中,要预先去除F-。化学沉淀法除氟需要在pH碱性条件下进行,所以一般采用先加碱将pH值调节至碱性,然后投加化学沉淀剂除氟,在此过程中加入的碱是过量的;但是,由于反硝化过程中pH值升高,后续脱氮还需投加酸来下调pH值,这样碱和酸的用量比较大,而且过量碱再用酸中和造成浪费。

中国发明专利,公开号:CN105152489A,公开日:2015年12月16日,公开了一种含氟离子和硝酸根离子的废水的处理方法。具体而言,该方法包括如下步骤:1)调节控制参数;2)反硝化脱氮;3)泥水分离;4)沉淀除氟;5)絮凝沉淀;和6)出水回流调节。与先除氟后脱氮的传统工艺相比,该发明的处理方法通过对进水水质(如离子浓度及pH值等控制参数)进行预先调节,避免了进水水质的大幅波动对后续反硝化过程的脱氮能力产生影响,实现了先脱氮后除氟的全新工艺,降低了传统工艺中除氟过程需大量投加碱液和反硝化过程需大量投加酸液的处理成本,更加适应大规模的工业化应用。其不足之处是:(1)该方法将一般废水和强酸废水直接混合,需要处理的水量大,酸碱等化学试剂的消耗量也大;(2)适用该方法的调节池规模大占地面积也较大,进而导致固定投资过高,运营成本也过高;(3)该方法中未能实现废水回用至生产单元;(4)该方法中反硝化脱氮之前,废水没有控制氟离子浓度,当氟离子浓度超过1000mg/L将抑制反硝化脱氮性能。

中国发明专利,公开号:CN106830554A,公开日:2017年6月13日,公开了一种光伏产业废水的处理方法。该方法包括以下步骤:将光伏产业废水在调节池内进行调节工序以使水质均化;将废水通过厌氧生化池内采用生化脱氮法脱除废水中的硝态氮;将废水通入沉淀池内以除去废水中的生物污泥,将沉淀池内沉降的污泥部分回用至厌氧生化池内;将废水通入反应池内采用化学反应沉淀与混凝沉淀分离相结合的方式去除废水中的氟离子;将废水通入澄清池内以去除废水中的化学污泥,将澄清池内沉积下来的部分污泥回用至调节池内。该发明检索除氟物质的加药量及化学污泥的产生量,而且处理后的废水中的氟离子去除效率大幅提高,并可以稳定保持在4~5ppm。其不足之处是:(1)该方法将一般废水和强酸废水直接混合,需要处理的水量大,酸碱等化学试剂的消耗量也大;(2)适用该方法的调节池规模大占地面积也较大,进而导致固定投资过高,运营成本也过高;(3)该方法中未能实现废水回用至生产单元;(4)该方法中反硝化脱氮之前,废水没有控制氟离子浓度,当氟离子浓度超过1000mg/L将抑制反硝化脱氮性能。

因此,基于现有技术的缺陷,亟须开发一种新的处理方法,从而有效克服硅行业废水除氟除氮过程中废水处理量大、需要反复加入酸碱试剂调节、酸碱用量大的问题。

发明内容

1.要解决的问题

针对现有硅行业废水处理过程中废水处理量大、需要反复加入酸碱试剂调节、且酸碱用量大的问题,本发明提供一种新的脱氮除氟及回用的处理方法。

2.技术方案

为了解决上述问题,本发明所采用的技术方案如下:

本发明提供了一种硅行业废水脱氮除氟及回用的处理系统,所述系统由一般废水池、超滤+反渗透系统、回用水池、酸性废水池、调节池、一级沉淀除氟池、反硝化池、二级沉淀除氟池和排放系统组成,其中一般废水池、超滤+反渗透系统、调节池、一级沉淀除氟池、反硝化池、二级沉淀除氟池以及排放系统依次连接,超滤+反渗透系统的清水出水导入回用水池并返回至光伏、集成电路等硅行业生产单元,废水从一般废水池流入并从排放系统流出,完成处理过程。

作为本发明更进一步的改进,一种硅行业废水脱氮除氟及回用的处理系统,包括以下步骤:

(1)将硅行业废水中一般废水池中的废水导入超滤+反渗透系统处理,将所述一般生产废水分离为含氟含硝态氮浓水和清水,所述清水导入回用水池,含氟含硝态氮浓水导入调节池;

(2)在调节池中将所述含氟含硝态氮浓水与来自酸性废水池的强酸性高氟废水混合后导入一级沉淀除氟池;

(3)在一级沉淀除氟池中加入氢氧化钠、氢氧化钙和氯化钙,控制废水上清液pH值呈弱酸性以及氟离子浓度不超过1000mg/L,氟化钙沉淀作为泥渣除去,上清液导入反硝化池;

(4)向所述反硝化池中投加有机物作为电子供体,利用反硝化细菌生化脱氮,将处理后的废水导入二级沉淀除氟池;

(5)在二级沉淀除氟池中利用化学沉淀法使氟离子形成氟化钙沉淀而除去;检测从二级沉淀除氟池中排出的废水上清液中F-浓度、氮含量及pH值,达排放标准后导入排放系统。

作为本发明更进一步的改进,步骤(2)中所述含氟含硝态氮浓水与强酸性高氟废水的混合比例为(2~1):(1~2)。

作为本发明更进一步的改进,所述步骤(1)中含氟含硝态氮浓水体积为2%~5%;清水体积为95~98%。

作为本发明更进一步的改进,步骤(4)中作为电子供体的所述有机物选自甲醇、乙醇、乙酸、葡萄糖中的任意一种或其组合。

作为本发明更进一步的改进,步骤(5)中的化学沉淀法为依次投入氢氧化钙、氯化钙、PAC和PAM,使氟离子形成氟化钙沉淀。

作为本发明更进一步的改进,所述步骤(3)控制废水上清液pH值为4~6。

作为本发明更进一步的改进,步骤(4)中导入二级沉淀除氟池前控制反硝化池出水的pH值在6.5~9之间,总氮浓度在30mg/L以内。

作为本发明更进一步的改进,所述一般废水含F-浓度为70~100mg/L,硝态氮浓度为100~200mg/L,pH为5~7。

作为本发明更进一步的改进,所述强酸性高氟废水含F-浓度为5000~15000mg/L,硝态氮浓度为1000~1600mg/L,pH为1~3。

3.有益效果

相比于现有技术,本发明的有益效果为:

(1)本发明的硅行业废水脱氮除氟及回用的处理方法,基于分质收集、分类处理原则,首先利用超滤膜和反渗透膜将水量大、氟浓度低的一般废水中的大量清水分离后直接返回硅行业生产单元,大幅减少了即将送入除氟除氮单元的废水量,因而减少了废水池占地面积,极大地降低了固定投资成本;而一般废水的成分不含有对膜分离有抑制作用的生化代谢产物和产生膜污堵的钙、镁离子,因此能够在低运行成本条件下获得高水回用率。

(2)本发明的硅行业废水脱氮除氟及回用的处理方法,根据两种废水类型不同,使用超滤+反渗透系统首先将水量大、含硝态氮和氟离子浓度均较低的一般废水进行预先处理后得到高度浓缩的含氟含硝态氮浓水,其再与强酸性高氟废水混合,并添加合适量的氢氧化钠和氢氧化钙处理的方式不仅缩小了废水处理体积,同时避免了大量酸碱试剂的投加;该方法同时利用了光伏、集成电路等硅行业废水中直接产生的含氟离子和硝态氮较高的废水具有强酸性的特点以及后续反硝化过程中pH值升高的特点,整个处理步骤中仅仅采取添加合适量的氢氧化钠和氢氧化钙的方式即克服了现有技术中处理该类废水采用碱酸试剂反复调节,造成碱酸试剂用量较大、成本较高的问题,因此本发明的方法利于推广。

(3)本发明的硅行业废水脱氮除氟及回用的处理方法,在将含氟含硝态氮浓水与强酸性高氟废水简单混合后,加入合适量的氢氧化钠、氢氧化钙、氯化钙,不仅使废水pH呈弱酸性,且进行一级除氟沉淀可使氟离子浓度低于1000mg/L,然后进行下一步生化除氮。既保证了氟离子浓度不超过1000mg/L,又保证不会抑制反硝化菌活性,而且弱酸性条件下还有利于后续硝化菌活性;且在一级除氟沉淀的条件下,含氟含硝态氮浓水与强酸性高氟废水只需简单混合,不需刻意要求两者之间的比例,可进一步缩减废水混合体积。

(4)本发明的硅行业废水脱氮除氟及回用的处理方法,同时,通过加入适量的氢氧化钙、氯化钙进行一级除氟方式可以控制废水氟离子浓度不超过1000mg/L,且处于较高的1000mg/L,可以避免现有技术中加入过量氢氧化钙和氯化钙使氟离子沉淀后溶液中过量存在的钙离子对反硝化菌的抑制作用,也无需另外添加碳酸钠等碳酸盐来去除多余钙离子,既节省了处理步骤又减少了排放的固废泥渣。

(5)本发明的硅行业废水脱氮除氟及回用的处理方法,将二级沉淀除氟池设置于反硝化池之后,充分利用反硝化反应的耗酸增碱作用,减少了废水进一步降低氟离子过程中碱的投加量,也无需额外投加酸来中和过量碱,极大地降低了运营成本,更加适应大规模的工业化应用。

(6)本发明的硅行业废水脱氮除氟及回用的处理方法,由于投入的试剂量大幅减少,需要后续处理的泥渣量也大幅减少,进一步降低泥渣处置成本,更加适于大规模的工业化应用。