申请日2018.02.12

公开(公告)日2018.08.24

IPC分类号C02F9/14; C02F103/34; C02F101/30; C02F101/10

摘要

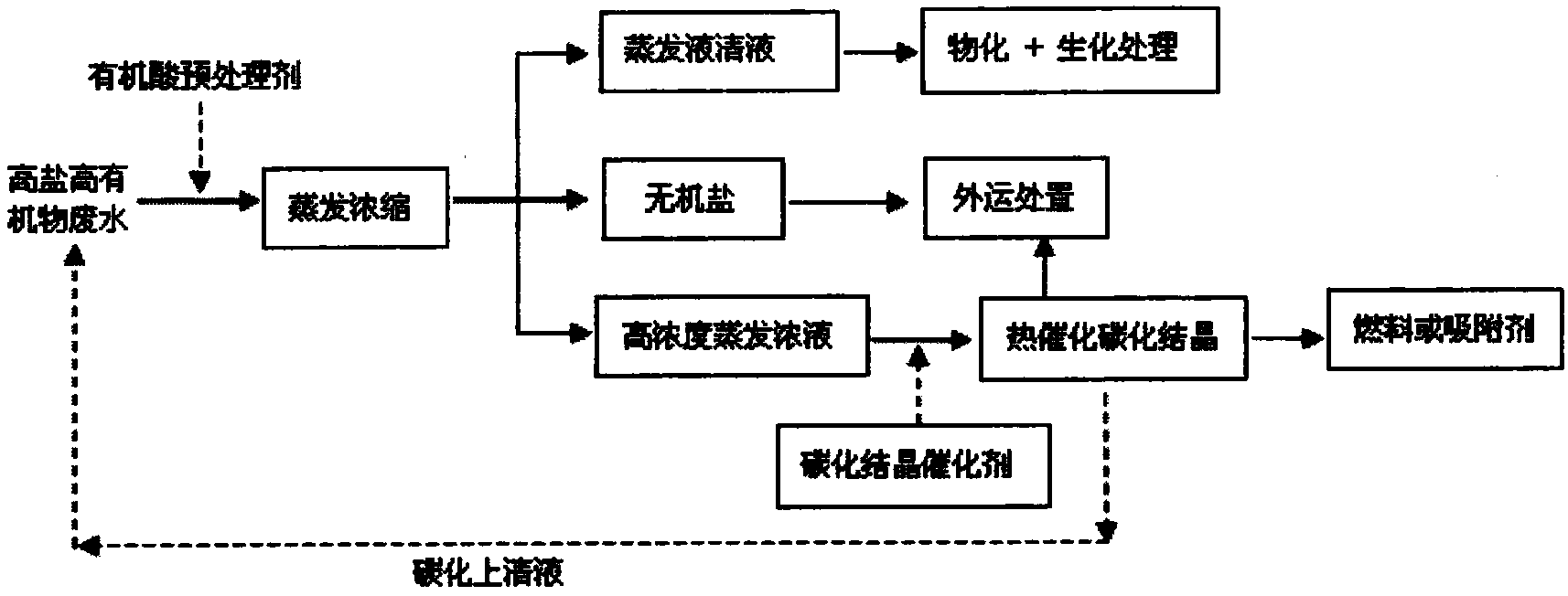

本发明公开了一种高盐高有机物废水蒸发浓缩耦合热催化碳结晶的处理方法,将高盐高有机物废水先采用有机酸预处理,再进行多效蒸发脱盐,分离为蒸发清液和高浓度蒸发浓液,无机盐结晶分离出来;将蒸发清液采用物化及生化处理后回用或外排,高浓度蒸发浓液加入碳化结晶催化剂进行热催化碳结晶反应,反应结束后,将形成的固液混合物进行固液分离,得到固态碳化产物和碳化上清液。本发明将浓缩提盐、有机物热催化碳结晶与生化处理结合起来,分步去除无机盐和有机物,显著提高了废水的除盐率和COD去除率,并且工艺简单、条件温和,处理成本低。

权利要求书

1.一种高盐高有机物废水蒸发浓缩耦合热催化碳结晶的处理方法,其特征在于,包括以下步骤:

步骤1):将高盐高有机物废水先采用有机酸预处理,再进行多效蒸发脱盐,分离为蒸发清液和高浓度蒸发浓液,无机盐结晶分离出来;

步骤2):将蒸发清液采用物化及生化处理后回用或外排,高浓度蒸发浓液加入碳化结晶催化剂进行热催化碳结晶反应,反应结束后,将形成的固液混合物进行固液分离,得到固态碳化产物和碳化上清液。

2.如权利要求1所述的高盐高有机物废水蒸发浓缩耦合热催化碳结晶的处理方法,其特征在于,所述步骤1)中的高盐高有机物废水可生化性指标B/C<0.2,总盐的质量分数>5%,COD为30000~70000mg/L,pH>9。

3.如权利要求1所述的高盐高有机物废水蒸发浓缩耦合热催化碳结晶的处理方法,其特征在于,所述步骤1)中的有机酸为丙酸、丁二酸、戊二酸、草酸和柠檬酸中的任意一种或几种的组合。

4.如权利要求3所述的高盐高有机物废水蒸发浓缩耦合热催化碳结晶的处理方法,其特征在于,所述丙酸的投加量为0-5mg/L;丁二酸的投加量为0-8mg/L、戊二酸的投加量为8mg/L;草酸的投加量为7mg/L;柠檬酸的投加量为10mg/L。

5.如权利要求1所述的高盐高有机物废水蒸发浓缩耦合热催化碳结晶的处理方法,其特征在于,所述步骤1)中多效蒸发脱盐的温度为50~90℃,压力小于-0.1MPa。

6.如权利要求1所述的高盐高有机物废水蒸发浓缩耦合热催化碳结晶的处理方法,其特征在于,所述步骤2)中的物化处理为芬顿高级氧化处理;生化处理为水解酸化或生物接触氧化处理。

7.如权利要求1所述的高盐高有机物废水蒸发浓缩耦合热催化碳结晶的处理方法,其特征在于,所述步骤2)中的碳化结晶催化剂为无机酸与金属盐的混合物,其中,无机酸为盐酸与硫酸以1∶1~5的体积比混合的混合物,无机酸的投加量为40-200mL/(L高浓度蒸发浓液);金属盐包括投加量分别为高浓度蒸发浓液质量5%-3%的硫酸铁,0.2%-0.5%的氯化铜,0.2%-5%的硝酸钾,0.1%-10%的硝酸锌及0.5%-5%的硝酸钯;热催化碳结晶反应的温度为120~240℃,反应时间为0.5~10h。

8.如权利要求7所述的高盐高有机物废水蒸发浓缩耦合热催化碳结晶的处理方法,其特征在于,所述碳化结晶催化剂的投加量为高浓度蒸发浓液质量的2%-20%;热催化碳结晶反应的温度为220℃,反应时间为4h。

9.如权利要求1所述的高盐高有机物废水蒸发浓缩耦合热催化碳结晶的处理方法,其特征在于,所述步骤2)得到的固态碳化产物进行干化处理;碳化上清液回用至高盐高有机物废水处理前端,与高盐高有机物废水一起进行蒸发处理。

10.如权利要求1所述的高盐高有机物废水蒸发浓缩耦合热催化碳结晶的处理方法,其特征在于,所述干化处理的参数为:温度100~160℃,干化时间1~4h;碳化上清液的回用比例为70~90%。

说明书

高盐高有机物废水蒸发浓缩耦合热催化碳结晶的处理方法

技术领域

本发明属于环境保护技术领域,尤其涉及到一种高盐高有机物废水蒸发浓缩耦合热催化碳结晶的处理方法。

背景技术

高盐高有机物废水主要来源于石油化工、冶金、纺织、制药、食品加工等行业,其废水含盐量高、COD高,废水颜色深,生物降解性差,且大多具有潜在毒性(王海平.Fenton氧化在治理“三高”废水中的应用[J].硅谷,2014,160(16):110-111.)。随着我国工业的迅猛发展,高盐高有机物废水排放量呈现出逐年增加的趋势,为生态环境带来巨大压力。这些高盐、高有机物废水,若未经处理直接进行排放,势必会对土壤及地表水、地下水造成破坏,对环境造成严重污染。因此,在水资源日渐短缺的今天,探索经济高效的高盐高有机物废水处理技术是当前国内废水处理领域急需解决的一大难题。

目前,高盐高有机物废水常见的处理技术主要包括物理化学法、生物法及其组合工艺。热技术(蒸发)、电化学法、膜技术、深度氧化法、化学絮凝、离子交换法等物化方法对部分高盐高浓有机废水具有很好的处理效果,但其适用范围有限,在不能回收有用物质的时候投资和处理成本很高,这限制了此类方法的工程化应用范围。生物法(CN 105084677A)由于具有经济、无害的特点,被广泛用来处理废水,但高盐高有机物废水中的盐度会使污水处理系统中的微生物活性受到抑制(叶文飞.高盐有机废水生物处理研究进展[J].四川环境,2008,27(3):89-92.),且有些难降解有机物难以被微生物降解,具有一定的局限性。因此,该类废水一般采用先除盐预处理后生化的方法(CN 101293721A),但是由于废水COD很高,蒸发过程中产生大量的母液,这些母液的妥善处理已成为企业处理的难题。该类废水高含盐量、高COD的特点为其处理带来了很大的障碍,面对日趋严格的污水排放标准,单一的处理方法在经济和技术上都存在一定的问题。因此,在单一技术研发的基础上,采用高效低成本的多种技术组合的工艺是目前处理高盐高有机废水的发展方向。

发明内容

本发明所要解决的问题是提供一种高盐高有机物废水的处理方法,其能有效去除废水中的盐分和有机物质,并提供一种有机物质资源化的思路。

为了解决上述问题,本发明提供了一种高盐高有机物废水蒸发浓缩耦合热催化碳结晶的处理方法,其特征在于,包括以下步骤:

步骤1):将高盐高有机物废水先采用有机酸预处理,再进行多效蒸发脱盐,分离为蒸发清液和高浓度蒸发浓液,无机盐结晶分离出来;

步骤2):将蒸发清液采用物化及生化处理后回用或外排,高浓度蒸发浓液加入碳化结晶催化剂进行热催化碳结晶反应,反应结束后,将形成的固液混合物进行固液分离,得到固态碳化产物和碳化上清液。

优选地,所述步骤1)中的高盐高有机物废水可生化性指标B/C<0.2,总盐的质量分数>5%,COD为30000~70000mg/L,pH>9。其主要取自于石油化工、冶金、纺织、制药、化工阻燃剂、食品加工等行业。

优选地,所述步骤1)中的有机酸为丙酸、丁二酸、戊二酸、草酸和柠檬酸中的任意一种或几种的组合。

更优选地,所述丙酸的投加量为0-5mg/L;丁二酸的投加量为0-8mg/L、戊二酸的投加量为8mg/L;草酸的投加量为7mg/L;柠檬酸的投加量为10mg/L。

优选地,所述步骤1)中多效蒸发脱盐的温度为50~90℃,压力小于-0.1MPa。

优选地,所述步骤2)中的物化处理为芬顿高级氧化处理;生化处理为水解酸化或生物接触氧化处理。

优选地,所述步骤2)中的碳化结晶催化剂为无机酸与金属盐的混合物,其中,无机酸为盐酸与硫酸以1∶1~5的体积比混合的混合物,无机酸的投加量为40-200mL/(L高浓度蒸发浓液);金属盐包括投加量分别为高浓度蒸发浓液质量5%-3%的硫酸铁,0.2%-0.5%的氯化铜,0.2%-5%的硝酸钾,0.1%-10%的硝酸锌及0.5%-5%的硝酸钯;热催化碳结晶反应的温度为120~240℃,反应时间为0.5~10h。

优选地,所述碳化结晶催化剂的投加量为高浓度蒸发浓液质量的2%-20%;热催化碳结晶反应的温度为220℃,反应时间为4h。

优选地,所述步骤2)得到的固态碳化产物进行干化处理,可作为燃料或吸附剂;碳化上清液回用至高盐高有机物废水处理前端,与高盐高有机物废水一起进行蒸发处理。

优选地,所述干化处理的参数为:温度100~160℃,干化时间1~4h;碳化上清液的回用比例为70~90%。

与现有技术相比,本发明的有益效果在于:

(1)先采用有机酸预处理,再进行低温多效蒸发脱盐,提高了无机盐可结晶分离效果,且有利于后续的有机物热催化碳结晶反应。

(2)在有机物热催化碳结晶反应阶段,高效催化剂的加入显著提高了废水中有机物质的碳化结晶率,从而促进废水中COD的去除,且降低了反应温度,处理成本降低。

(3)在两个阶段分别投加有机酸预处理剂和高效碳化结晶催化剂的实施例与空白实验对比,废水除盐率能够从65%-78%提高至90%-97%,COD去除率能够从25%-38%提高至58%-95%。

(4)废水经有机物热催化碳结晶反应生成的固态碳化产物可以进一步干化处理进行资源化,做燃料或吸附剂,产生了附加价值。