申请日2018.10.26

公开(公告)日2019.02.05

IPC分类号C02F1/72; C02F11/08; C02F101/30

摘要

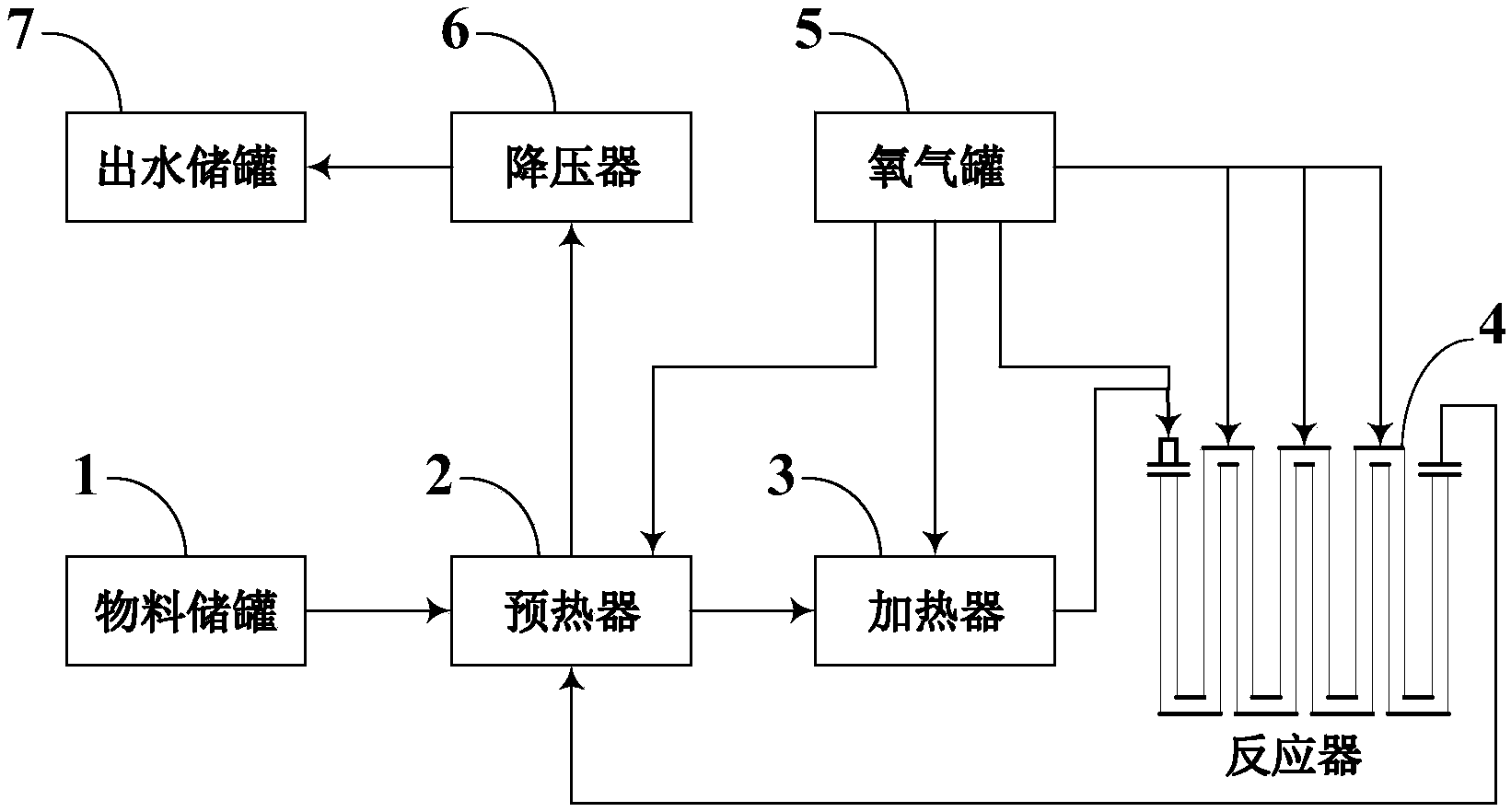

本发明公开了一种分级注氧的超临界水氧化系统及基于该系统的废水和/或污泥处理方法,多级注氧的超临界水氧化系统包括物料储罐、氧气罐、预热器、加热器、反应器、降压器以及出水储罐,反应器上设有若干个注氧点入口;物料储罐依次与预热器、加热器、反应器连接,反应器出口与预热器的壳侧入口连接,预热器的壳侧出口依次与降压器、出水储罐连接;氧气罐出口通过注氧管路分别与预热器的管侧注氧点入口、加热器的注氧点入口及反应器的多个注氧点入口连接。通过多级注氧,能够解决有机废水和/或污泥预热过程的结焦问题和氧气与物料混合过程造成的材料局部腐蚀问题,提高反应效率,实现近零排放。

权利要求书

1.一种分级注氧的超临界水氧化系统,其特征在于,包括物料储罐(1)、预热器(2)、加热器(3)、反应器(4)、氧气罐(5)、降压器(6)及出水储罐(7),反应器(4)上设有若干个注氧点入口;

物料储罐(1)的出口通过物料泵与预热器(2)的管侧入口连接,预热器(2)的管侧出口与加热器(3)的入口连接,加热器(3)的出口与反应器(4)入口连接,反应器(4)出口与预热器(2)的壳侧入口连接,预热器(2)的壳侧出口与降压器(6)的入口连接,降压器(6)的出口与出水储罐(7)的入口连接;

氧气罐(5)出口通过若干注氧管路分别与预热器(2)管侧入口、加热器(3)入口、反应器(4)入口及反应器(4)上的若干个注氧点入口相连。

2.根据权利要求1所述的分级注氧的超临界水氧化系统,其特征在于,反应器(4)上的每个注氧点入口旁设有壁温测点。

3.根据权利要求1所述的分级注氧的超临界水氧化系统,其特征在于,与反应器(4)上若干个注氧点入口相连的注氧管路上均设有流量计和流量调节阀。

4.根据权利要求3所述的分级注氧的超临界水氧化系统,其特征在于,流量调节阀为电磁流量调节阀或气动流量调节阀。

5.根据权利要求1所述的分级注氧的超临界水氧化系统,其特征在于,预热器(2)为管壳式换热器,冷流体流经管侧,热流体流经壳侧。

6.根据权利要求1所述的分级注氧的超临界水氧化系统,其特征在于,加热器(3)采用电加热器、电磁感应加热器或天然气炉加热器;反应器(4)采用管式反应器或釜式反应器;降压器(6)采用毛细管降压器或背压阀降压器;出水储罐(7)采用密闭水罐、密闭水池、敞口水槽或敞口水池。

7.采用权利要求1~6中任意一项所述的分级注氧的超临界水氧化系统对废水和/或污泥进行处理的方法,其特征在于,包括以下步骤:

1)将含有有机废水和/或污泥的冷态物料储存在物料储罐(1)中,启动系统,所述冷态物料经物料泵输送至预热器(2)管侧,同时,氧气罐(5)通过注氧管路向预热器(2)管侧入口注入部分氧气;

2)部分氧气与冷态物料混合后经管道输入至加热器(3)中,同时,氧气罐(5)通过注氧管路向加热器(3)入口注入部分氧气,加热器(3)对混有部分氧气的冷态物料进行加热处理,经过加热的物料被输送至反应器(4);

3)氧气罐(5)通过若干注氧管路分别向反应器(4)的若干个注氧点入口注入氧气,在反应器(4)中,氧气与经过加热的物料在超临界条件下混合发生超临界水氧化反应,物料中的有机物被氧化为CO2、H2O及N2,反应后的热流体从反应器(4)的出口流入预热器(2)壳侧入口;

4)流入预热器(2)壳侧的反应热流体与新输送至预热器(2)管侧的冷态物料进行热交换,其中:

反应热流体被冷却到100℃以下,从预热器(2)壳侧出口进入降压器(6),经降压器(6)降压后的流体流至出水储罐(7),检测合格后达标排放;

新输送的冷态物料换热升温至预设温度,然后经加热器(3)输送至反应器(4)进行超临界水氧化反应;

5)重复步骤3)和步骤4),直至物料储罐(1)中的所有冷态物料均处理完毕,或系统停机。

8.根据权利要求7所述的对废水和/或污泥进行处理的方法,其特征在于,加热器(3)在系统启动初期高负荷运行,用于预热初始流入其中的冷态物料;在启动之后的运行过程中,加热器(3)低负荷运行。

9.根据权利要求7所述的对废水和/或污泥进行处理的方法,其特征在于,步骤1)、2)和3)中,氧气注入时的进氧量能够根据当前待处理物料的浓度、物质成分、系统设定的反应参数以及反应后的出水达标情况的变化而调整。

10.根据权利要求7所述的对废水和/或污泥进行处理的方法,其特征在于,在反应器(4)中进行的超临界水氧化反应程度能够根据反应器(4)上若干个注氧点的注氧流量进行调整;

能够根据物料的流动参数、成分、各个注氧点的温度及出水达标情况拟合得到函数,根据该函数能够确定每个注氧点的注氧流量。

说明书

一种分级注氧的超临界水氧化系统及基于该系统的废水和/ 或污泥处理方法

技术领域

本发明属于化工及环保技术领域,具体涉及一种分级注氧的超临界水氧化系统及基于该系统的废水和/或污泥处理方法。

背景技术

超临界水是指温度和压力均超过水的临界点(374℃、22.1MPa)的特殊状态的水,随着水的相态进入超临界态,水的密度、离子积常数显著降低,粘度大幅下降导致流动性增强。同时,超临界水趋向于非极性流体,对有机物和气体几乎可以实现完全溶解。

超临界水氧化(supercritical water oxidation)技术是利用了超临界水的诸多优势,将超临界水作为高浓度有机废水/污泥中的有机物与氧气发生氧化反应的媒介,进行有机污染物的快速、高效去除。目前,超临界水氧化技术已经在世界范围内广泛应用于军工、化工、航天、舰船及环保等领域,用于处理各领域产生的废水和污泥等高浓度难降解有机物,将有机物转化为无害的二氧化碳、氮气以及水等物质。超临界水氧化技术具有以下几个优势:

1、反应速度极快,可在数百秒内完成氧化反应;

2、反应效率高,由于是高温高压环境,有机物的COD去除率普遍可以达到99%以上;

3、由于氧化反应自身是放热的,系统中有机物浓度较为充足时可以实现自热。

目前,超临界水氧化技术已在国内外实现了工业化应用,但该技术在推广应用过程中发现了如下缺陷:

含有高浓度有机物的废水在进行加热的过程中,温度处于200-350℃时会发生结焦现象,堵塞设备管道。监测不及时的话,结焦导致传热恶化从而造成壁温过热,有可能会导致管道超温损坏。一般地,超临界水氧化装置的氧气与有机污染物混合装置设置在反应器入口段,造成局部氧浓度过大,反应过于剧烈导致局部管道温度飞升。高温和高氧浓度环境易造成该混合段的材料腐蚀速率加快,对系统安全性造成威胁,同时,大量氧气从反应器前端已被消耗,造成反应后半段的氧浓度不足,导致有机物氧化反应速率降低,影响去除效果。

发明内容

为了克服上述现有技术存在的缺陷,本发明的目的在于提供一种分级注氧的超临界水氧化系统及基于该系统的废水和/或污泥处理方法,该系统结构设计合理,能够解决有机废水或污泥预热过程的结焦问题和氧气与物料混合过程造成的材料局部腐蚀问题,提高反应效率,实现近零排放。

本发明是通过以下技术方案来实现:

本发明公开了一种分级注氧的超临界水氧化系统,包括物料储罐、预热器、加热器、反应器、氧气罐、降压器及出水储罐,反应器上设有若干个注氧点入口;物料储罐的出口通过物料泵与预热器的管侧入口连接,预热器的管侧出口与加热器的入口连接,加热器的出口与反应器入口连接,反应器出口与预热器的壳侧入口连接,预热器的壳侧出口与降压器的入口连接,降压器的出口与出水储罐的入口连接;氧气罐出口通过若干注氧管路分别与预热器管侧入口、加热器入口、反应器入口及反应器上的若干个注氧点入口相连。

优选地,反应器上的每个注氧点入口旁设有壁温测点。

优选地,与反应器上若干个注氧点入口相连的注氧管路上均设有流量计和流量调节阀。

进一步优选地,流量调节阀为电磁流量调节阀或气动流量调节阀。

优选地,预热器为管壳式换热器,冷流体流经管侧,热流体流经壳侧。

优选地,加热器采用电加热器、电磁感应加热器或天然气炉加热器;反应器采用管式反应器或釜式反应器;降压器采用毛细管降压器或背压阀降压器;出水储罐采用密闭水罐、密闭水池、敞口水槽或敞口水池。

本发明还公开了采用上述的分级注氧的超临界水氧化系统对废水和/或污泥进行处理的方法,包括以下步骤:

1)将含有有机废水和/或污泥的冷态物料储存在物料储罐中,启动系统,所述冷态物料经物料泵输送至预热器管侧,同时,氧气罐通过注氧管路向预热器管侧入口注入部分氧气;

2)部分氧气与冷态物料混合后经管道输入至加热器中,同时,氧气罐通过注氧管路向加热器入口注入部分氧气,加热器对混有部分氧气的冷态物料进行加热处理,经过加热的物料被输送至反应器;

3)氧气罐通过若干注氧管路分别向反应器的若干个注氧点入口注入氧气,在反应器中,氧气与经过加热的物料在超临界条件下混合发生超临界水氧化反应,物料中的有机物被氧化为CO2、H2O及N2,反应后的热流体从反应器的出口流入预热器壳侧入口;

4)流入预热器壳侧的反应热流体与新输送至预热器管侧的冷态物料进行热交换,其中:

反应热流体被冷却到100℃以下,从预热器壳侧出口进入降压器,经降压器降压后的流体流至出水储罐,检测合格后达标排放;

新输送的冷态物料换热升温至预设温度,然后经加热器输送至反应器进行超临界水氧化反应;

5)重复步骤3)和步骤4),直至物料储罐中的所有冷态物料均处理完毕,或系统停机。

优选地,加热器在系统启动初期高负荷运行,用于预热初始流入其中的冷态物料;在启动之后的运行过程中,加热器低负荷运行。

优选地,步骤1)、2)和3)中,氧气注入时的进氧量能够根据当前待处理物料的浓度、物质成分、系统设定的反应参数以及反应后的出水达标情况的变化而调整。

优选地,在反应器中进行的超临界水氧化反应程度能够根据反应器上若干个注氧点的注氧流量进行调整;

能够根据物料的流动参数、成分、各个注氧点的温度及出水达标情况拟合得到函数,根据该函数能够确定每个注氧点的注氧流量。

与现有技术相比,本发明具有以下有益的技术效果:

本发明的分级注氧的超临界水氧化系统,物料储罐依次和预热器、加热器、反应器连接,废水和/或污泥首先从物料储罐输送入预热器,然后经过加热器进入反应器,经超临界水氧化反应后的热流体经预热器换热和降压器降压后进入出水储罐,最终达标排放;氧气罐中的氧气分别注入预热器、加热器和反应器,实现氧气的分级注入,在预热器前注入的氧气能有效增强换热,减小预热器换热面积从而降低设备成本,同时可以有效抑制结焦结垢的发生,提高系统安全性;在加热器前注入的氧气能够有效促进超临界水氧化反应的进行,提高有机物的去除效率,同时有效延长超临界水氧化反应的作用距离,增加反应时间,降低设备投资;通过在反应器上设置多个注氧点入口,可以有效减轻反应器入口段的局部氧浓度过大和局部温度过高的问题,降低设备腐蚀失效的风险,同时有效提高有机物氧化环境的过氧系数,提高有机物的去除率。

进一步,在反应器的注氧点旁设置壁温测点,及时监控反应器的局部温度,避免温度过高给系统安全带来威胁。

进一步,通过注氧管路上的流量计监控氧气的注入量,通过流量调节阀调节氧气流量大小,根据现场情况随时调整,避免局部氧气浓度过大。

进一步,冷流体流经管侧,热流体流经壳侧,在预热器中,冷态物料与反应器中完成超临界水氧化反应的高温出水进行换热,有效利用热能。

进一步,降压器可采用现有的降压技术对流体进行降压,可选择产品多样化,易于更换。

本发明的基于分级注氧的超临界水氧化系统的对废水和/或污泥进行处理的方法,包括了主物料流程和分级注氧流程,主物料流程包括物料的储存、加热、反应、减温、降压和排放过程,分级注氧流程包括氧气注入预热器、加热器、和反应器中多个点的过程。通过在预热器前端注入氧气的方法能够有效增强换热,同时有效抑制结焦结垢;通过在电加热器前端注入氧气的方法能够有效促进超临界水氧化反应的进行,提高有机物的去除效率;通过在反应器上多点注入氧气的方法,可以有效减轻反应器入口段的局部氧浓度过大和局部温度过高的问题。因此,应用了本发明的超临界水氧化系统可以完全实现有机废水/污泥的安全、高效、经济处理。