申请日2018.12.25

公开(公告)日2019.02.19

IPC分类号C02F9/14; C02F103/34; C02F101/16

摘要

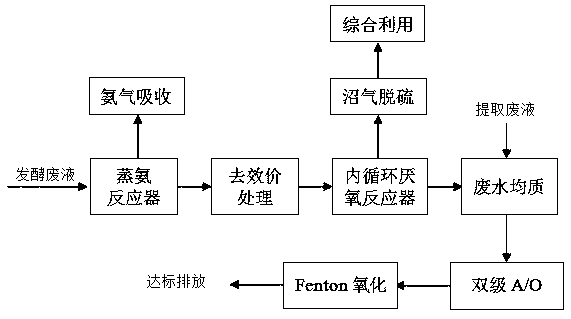

本发明提供一种硫酸新霉素生产废水的处理方法,生产车间经过预处理后的硫酸新霉素生产废水主要分为发酵废水和提取废水两种废水。发酵废水经过蒸氨反应器去除大部分的氨后,利用高级氧化降低废水中残留的硫酸新霉素效价,从而降低废水中残留效价对生化处理的抑制作用,将去效价后的发酵废水进行厌氧生化处理,厌氧生化处理后的发酵废水和提取废水均值混合后再进行双级A/O好氧生化处理及深度处理,最终实现废水中各污染物的稳定高效去除,出水达到《发酵类制药工业水污染物排放标准》(GB21903‑2008)表二标准;本方法采用硫酸新霉素生产废水的分类收集、分质处理;具有工艺经济合理、处理效率高、处理成本低、运行稳定可靠等优点。

权利要求书

1.一种硫酸新霉素生产废水的处理方法,其特征在于包括以下步骤:

(1)发酵废水蒸氨处理:生产车间预处理后的发酵废水进行蒸氨去氨处理;

(2)发酵废水去效价处理:蒸氨处理后的发酵废水进行O3/H2O2氧化法降低硫酸新霉素残留效价;

(3)发酵废水厌氧生化处理:采用厌氧生化处理去除发酵废水中的大部分COD类污染物;

(4)双级A/O生化处理:厌氧生化后发酵废水和提取废水混合匀质后,采用双级A/O生化处理,去除COD类污染物、总氮及氨氮类污染物;

(5)深度处理:采用Fenton氧化对双级A/O生化处理后废水进行深度处理,进一步去除生化不可降解的污染物。

2.根据权利要求1所述的处理方法,其特征在于:采用硫酸新霉素生产废水的分类收集、分质处理,生产车间经过预处理后的硫酸新霉素生产废水主要分为发酵废水和提取废水两种废水,提取废水直接进入步骤(4)双级A/O生化处理工艺。

3.根据权利要求1所述的处理方法,其特征在于:所述步骤(1)中使用蒸氨去氨,装置采用蒸氨反应器,控制条件为:温度70-80℃,pH 10.0-10.5,蒸氨后的废水氨氮浓度低于200mg/L。

4.根据权利要求1所述的处理方法,其特征在于:所述步骤(2)中使用O3/H2O2氧化法进行去效价处理,控制条件为:温度40-50℃,pH 7.5-8.0,O3加药量100-200mg/L,27.5%浓度H2O2加药量2-4ml/L,氧化时间6-8h;出水发酵液的效价低于100μ/ml。

5.根据权利要求1所述的处理方法,其特征在于:所述步骤(3)中的厌氧生化处理方法为升流式厌氧污泥床反应器、厌氧颗粒污泥膨胀床反应器或内循环厌氧反应器中的任意一种,控制条件为:容积负荷2.0-5.0kg/(m3·d),pH 7.0-7.5,温度32-37℃。

6.根据权利要求1所述的处理方法,其特征在于:所述步骤(4)中双级A/O工艺控制条件为:水力停留时间24-96h。

7.根据权利要求1所述的处理方法,其特征在于:所述步骤(5)中深度处理为Fenton氧化,控制条件为:氧化反应pH为3.0-4.0,Fe2SO4·7H2O加药量为0.5-3.0g/L,27.5%浓度H2O2加药量0.5-3.0ml/L,氧化反应时间2-4h,絮凝反应pH6.0-7.0。

说明书

一种硫酸新霉素生产废水的处理方法

技术领域

本发明涉及一种硫酸新霉素生产废水的处理方法,属于废水处理领域。

背景技术

硫酸新霉素是一种氨基糖苷类抗生素药物,是由链霉菌经培养发酵产生,对革兰氏阴性细菌具有杀菌作用;厌氧生化处理常见的产甲烷菌中甲酸甲烷杆菌为革兰氏阴性或阳性细菌,甲烷球菌属、亨氏甲烷螺菌、索氏甲烷丝菌都为革兰氏阴性细菌;厌氧产酸细菌中出现较多的沃尔夫互营单胞菌、沃林互营杆菌都为革兰氏阴性菌;构成好氧活性污泥的主体细菌多数为革兰氏阴性细菌,可占70%。

硫酸新霉素生产废水中存在一定量的硫酸新霉素残留,主要集中在生产发酵废水中,有时生产发酵废水效价高达500μ/ml,甚至更高;效价高达500μ/ml的废水直接进入废水的生化系统,对微生物产生强烈的抑制甚至毒杀作用,使生化系统效率低,需要频繁补充生化污泥维持生化系统的稳定;若更高效价的废水直接进入废水的生化系统,将会对生化污泥产生强烈的冲击作用,最后杀死微生物,造成废水生化系统的瘫痪。

硫酸新霉素生产发酵废水为生产过程中的发酵液经过提取硫酸新霉素后的废水,其废水水质如下:COD为20000-40000mg/L,氨氮为2000-4000mg/L,总盐量wt为2%-3%,SO42-为1500-3000mg/L,悬浮物为2000-4000mg/L,pH值8.0-9.0。厌氧反应器最高可以耐受的氨氮浓度为2000mg/L,根据研究表明,氨氮浓度大于800mg/L时,将会对微生物产生抑制作用,故2000-4000mg/L的氨氮浓度将对厌氧生化处理产生极大的抑制甚至杀菌作用;同时好氧出水需要较高的运行费用和基础建设投资实现达标排放。

硫酸新霉素生产提取废水为分离、结晶、干燥等工艺段产生的废水,其废水水质如下:COD为500-1000mg/L,氨氮为150-400mg/L,总盐量wt为0.5%-1.5%,悬浮物为500-800mg/L,pH值3.0-11.0。提取废水相对发酵废水,污染物含量较低,抗生素残留较低,生产发酵液废水和提取废水进入污水处理站前混合后再进行蒸氨、去效价和厌氧生化处理的话,将耗费大量的药剂费用、能源费用和基建投资。

发明内容

针对以上背景技术中硫酸新霉素废水现有处理技术的不足,本发明提供一种硫酸新霉素废水处理方法。本发明采用发酵废水单独进行蒸氨→去效价→厌氧生化处理后,和提取废水混合后进入双级A/O及深度处理,最终实现废水各污染物的稳定高效去除,出水达到《发酵类制药工业水污染物排放标准》(GB21903-2008)表二标准;本方法具有工艺经济合理、处理效率高、处理成本低、运行稳定可靠等优点。

本发明硫酸新霉素生产废水处理方法,包括如下步骤:

(1)发酵废水蒸氨处理:生产车间预处理后的发酵废水进行蒸氨去氨处理;

(2)发酵废水去效价处理:蒸氨处理后的发酵废水进行O3/H2O2氧化法降低硫酸新霉素残留效价;

(3)发酵废水厌氧生化处理:采用厌氧生化处理去除发酵废水中的大部分COD类污染物;

(4)双级A/O生化处理:厌氧生化后发酵废水和提取废水混合匀质后,采用双级A/O生化处理,去除COD类污染物、总氮及氨氮类污染物;

(5)深度处理:采用Fenton氧化对双级A/O生化处理后废水进行深度处理,进一步去除生化不可降解的污染物。

本发明所述的发酵废水为硫酸新霉素生产过程中的发酵液经过提取硫酸新霉素后的废水,其废水水质如下:COD为20000-40000mg/L,氨氮为2000-4000mg/L,总盐量wt为2%-3%,SO42-为1500-3000mg/L,悬浮物为2000-6000mg/L,pH值8.0-9.0;所述的提取废水为分离、结晶、干燥等工艺段产生的废水,其废水水质如下:COD为500-1000mg/L,氨氮为150-400mg/L,总盐量wt为0.5%-1.5%,悬浮物为500-800mg/L,pH值3.0-11.0。发酵废水经过本发明中的步骤(1)、(2)、(3)步骤后,和提取废水混合后进行发明中的步骤(4)和(5)。

本发明步骤(1)中使用蒸氨去氨,装置采用蒸氨反应器,控制条件为:温度70-80℃,pH 10.0-10.5;废水经过加氢氧化钠调节pH至10.0-10.5使铵盐转化为游离氨,载热体水蒸汽作为加热剂,循环水液面上氨气的平衡蒸汽压大于热载体中氨气的分压,汽液两相逆流接触,进行传质传热,从而使氨气逐渐从发酵废水中释放出来,在塔顶得到氨蒸汽与水蒸汽的混合物,在塔底得到氨氮浓度较低的发酵废水。发酵液中释放出来的氨气用硫酸溶液吸收后,经过结晶、提纯后得到纯度较高的硫酸铵副产品。通过该处理单元后,发酵废水中的氨氮浓度可降至200mg/L;

本发明步骤(2)中使用O3/H2O2氧化法进行去效价处理,控制条件为:温度40-50℃,pH7.5-8.0,O3加药量100-200mg/L,27.5%浓度H2O2加药量2-4ml/L,氧化时间6-8h;H2O2通过进水管道混合器和发酵废水混合后进入去效价反应器,去效价反应器底部稳定的通入臭氧气体,发酵废水中的残留硫酸新霉素在此被氧化为无毒害物质,最终出水发酵液的效价低于100μ/ml;

本发明步骤(3)中的厌氧生化处理方法利用内循环厌氧反应器进行厌氧生化,控制条件为:容积负荷2.0-5.0kg/(m3·d),pH 7.0-7.5,温度32-37℃;废水中的COD大部分在此被去除,产生大量的清洁能源,因废水中含大量硫酸根,故沼气含有大约5000-10000ppm的硫化氢气体,含硫化氢的沼气需要进行沼气脱硫后综合利用,发挥出一定的经济效益和社会效益;沼气脱硫为生物脱硫;沼气综合利用方法有沼气发电、沼气蒸汽锅炉、沼气热水锅炉;

经过预处理后的发酵废水和提取废水混合后进入步骤(4)双级A/O生化处理工艺,双级A/O生化处理控制水力停留时间24-96h;

本发明步骤(5)中Fenton氧化反应控制条件为:氧化反应pH为3.0-4.0,Fe2SO4·7H2O加药量为0.5-3.0g/L,27.5%浓度H2O2加药量0.5-3.0ml/L,氧化反应时间2-4h,絮凝反应pH6.0-7.0;

生产车间经过预处理后的硫酸新霉素生产废水主要分为发酵废水和提取废水两种废水。发酵废水经过蒸氨反应器去除大部分的氨后,利用高级氧化降低废水中残留的硫酸新霉素效价,从而降低废水中残留效价对生化处理的抑制作用,将去效价后的发酵废水进行厌氧生化处理,厌氧生化处理后的发酵废水和提取废水均值混合后再进行双级A/O好氧生化处理及深度处理,最终实现废水中各污染物的稳定高效去除。

与现有硫酸新霉素废水处理方法相比,本发明具有以下有益效果:

(1)发酵废水经过特定预处理后和提取废水混合进行好氧生化处理和深度处理,即生产废水的分类收集、分质处理;

(2)各工艺的结合弥补了各单独工艺的缺陷,使各工艺发挥出最佳优势;

(3)节省能耗、节省药剂费用、节省基建投资;

(4)各污染物的指标处理效率高,出水达到《发酵类制药工业水污染物排放标准》(GB21903-2008)表二标准。

(5)本方法采用硫酸新霉素生产废水的分类收集、分质处理;具有工艺经济合理、处理效率高、处理成本低、运行稳定可靠等优点。