申请日2019.12.30

公开(公告)日2020.04.28

IPC分类号C02F9/08; C02F11/147; C02F101/30

摘要

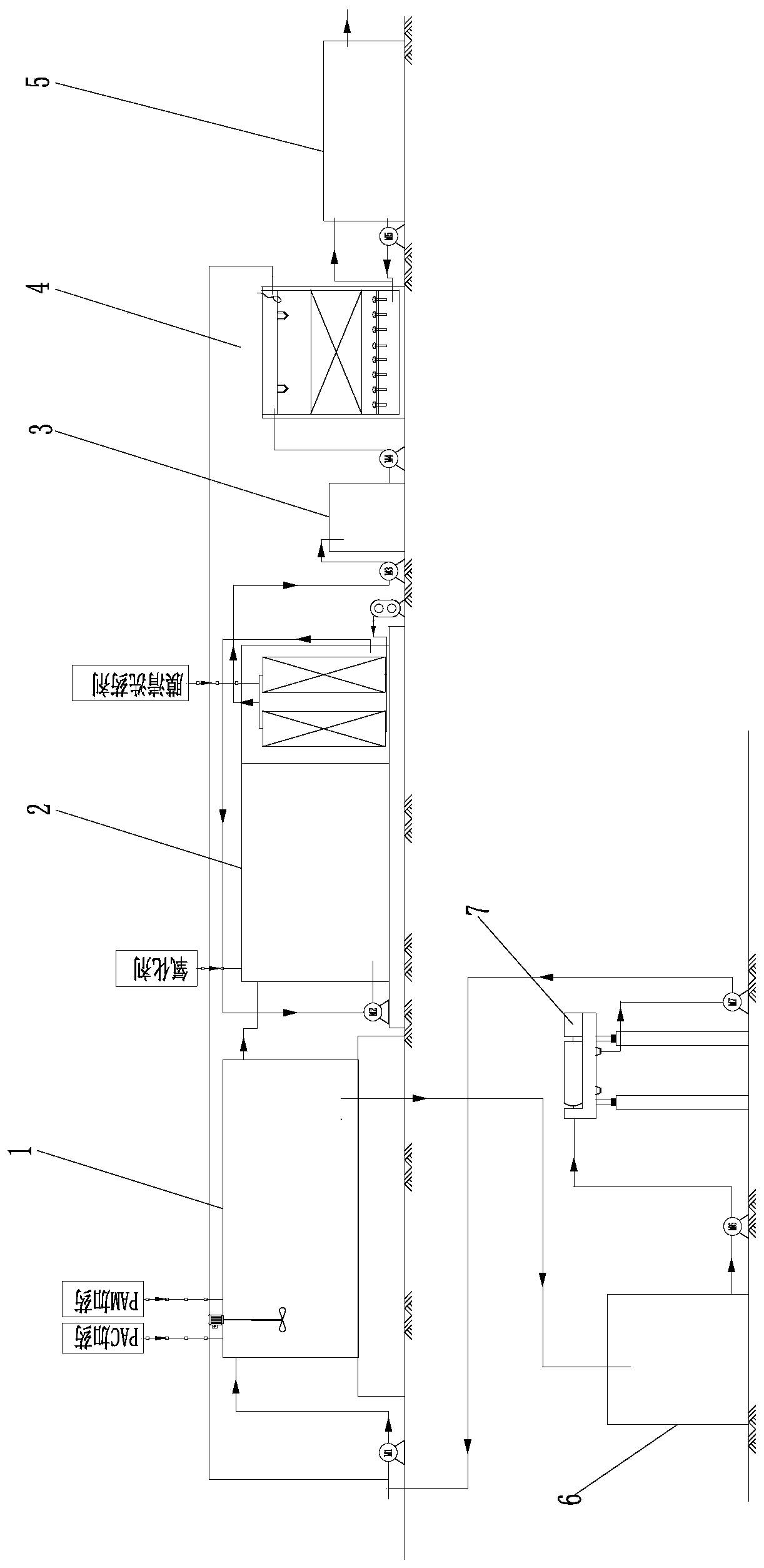

本发明公开了一种有机污染场地污水处理装置及处理工艺,包括:气浮装置,用于对有机污染场地污水进行悬浮颗粒物去除处理,得到第一处理废水;光催化氧化反应装置,用于对第一处理废水进行光催化氧化处理,得到第二处理废水;活性炭过滤装置,用于对第二处理废水进行过滤,得到第三处理废水;若第三处理废水达标,则进入清水池回用;污泥浓缩池,用于对气浮装置中的污泥进行浓缩处理,得到预处理污泥;污泥脱水装置,用于对预处理污泥进行脱水处理,脱水后的污泥通过外送集中处置。本发明可以对不同类型有机污染场地,如化工、原油、染料、农药等有机废水进行处理并回用,满足地下水回用标准或排放标准。

权利要求书

1.一种有机污染场地污水处理装置,其特征在于,包括:

气浮装置,用于对有机污染场地污水进行悬浮颗粒物去除处理,得到第一处理废水;

光催化氧化反应装置,用于对所述第一处理废水进行光催化氧化处理,得到第二处理废水;

活性炭过滤装置,用于对所述第二处理废水进行过滤,得到第三处理废水;若所述第三处理废水达标,则进入清水池回用;

污泥浓缩池,用于对所述气浮装置中的污泥进行浓缩处理,得到预处理污泥;

污泥脱水装置,用于对所述预处理污泥进行脱水处理,脱水后的污泥通过外送集中处置。

2.如权利要求1所述的有机污染场地污水处理装置,其特征在于,所述光催化氧化反应装置包括相连的光催化氧化装置和催化剂分离装置;

所述光催化氧化装置上连接有催化剂和氧化剂加药装置,所述催化剂和氧化剂加药装置上配套有超声分散装置;

所述催化剂分离装置包括催化剂回流、筛选装置和膜过滤装置,所述催化剂回流、筛选装置把截留的催化剂回流到所述光催化氧化装置内,所述膜过滤装置的出水进入活性炭过滤装置。

3.如权利要求2所述的有机污染场地污水处理装置,其特征在于,

所述有机污染场地污水通过提升泵进入所述气浮装置;

所述催化剂回流、筛选装置把截留的催化剂通过回流泵回流到所述光催化氧化装置;

所述光催化氧化反应装置与所述活性炭过滤装置之间设有中间水池,所述膜过滤装置的出水通过膜产水自吸泵提升至所述中间水池,所述中间水池通过提升泵进入所述活性炭过滤装置;

所述活性炭过滤装置中的第三处理废水通过提升泵进入所述清水池,所述清水池与所述活性炭过滤装置之间设有反冲洗泵;

所述预处理污泥通过提升泵进入所述污泥脱水装置中。

4.如权利要求1所述的有机污染场地污水处理装置,其特征在于,若所述第三处理废水不达标,则通过回流泵回流至所述气浮装置。

5.如权利要求1所述的有机污染场地污水处理装置,其特征在于,所述污泥脱水装置脱水后的废水返回至所述气浮装置前端。

6.一种有机污染场地污水处理工艺,其特征在于,包括:

通过气浮装置对有机污染场地污水进行悬浮颗粒物去除处理,得到第一处理废水;

通过光催化氧化反应装置对所述第一处理废水进行光催化氧化处理,得到第二处理废水;

通过活性炭过滤装置对所述第二处理废水进行过滤,得到第三处理废水;若所述第三处理废水达标,则进入清水池回用;

通过污泥浓缩池对所述气浮装置中的污泥进行浓缩处理,得到预处理污泥;

通过污泥脱水装置对所述预处理污泥进行脱水处理,脱水后的污泥通过外送集中处置。

7.如权利要求6所述的有机污染场地污水处理工艺,其特征在于,所述气浮装置的悬浮颗粒物去除处理方法为:

通过加入助凝剂和絮凝剂,加强对污水中的悬浮污染物的去除。

8.如权利要求6所述的有机污染场地污水处理工艺,其特征在于,所述光催化氧化反应装置的光催化氧化处理方法为:

通过加入催化剂和氧化剂,对有机废水光催化氧化处理,实现废水中难降解有机物的深度处理,去除大部分的COD并降低色度。

9.如权利要求6所述的有机污染场地污水处理工艺,其特征在于,所述活性炭过滤装置的过滤方法为:

通过活性炭对水中微量有机污染物进一步吸附,降低出水有机物浓度,使出水达到排放和回用水标准。

10.如权利要求6所述的有机污染场地污水处理工艺,其特征在于,

若所述第三处理废水不达标,则通过回流泵回流至所述气浮装置;

所述污泥脱水装置脱水后的废水返回至所述气浮装置前端。

说明书

一种有机污染场地污水处理装置及处理工艺

技术领域

本发明涉及废水处理技术领域,具体涉及一种有机污染场地污水处理装置及处理工艺。

背景技术

污染场地修复过程中不可避免存在地下水的处理,有机污染场地地下水中常见的污染物主要包括石油烃类、卤代烃、酚类、苯系物等挥发性和难挥发的有机物。污染场地修复一般都涉及地下水达标处理及回灌要求;因此,地下水达标处理成为有机污染场地修复至关重要的一环。化学氧化技术是常见的有机污染物去除技术,通过强氧化性自由基等能有效降解多种有机污染物,降低地下水中污染物浓度,满足污染场地修复的需求。

本发明提供了一种新型的集有机污染场地污水达标处理和回用的光催化氧化处理、回用工艺及装置,能够应用于有机污染场地不同类型污染物的处理和回用,具有十分广阔的应用市场。

发明内容

针对上述问题中存在的不足之处,本发明提供一种有机污染场地污水处理装置及处理工艺,能够应用于有机污染场地不同类型污染物的处理和回用,具有十分广阔的应用市场。

本发明公开了一种有机污染场地污水处理装置,包括:

气浮装置,用于对有机污染场地污水进行悬浮颗粒物去除处理,得到第一处理废水;

光催化氧化反应装置,用于对所述第一处理废水进行光催化氧化处理,得到第二处理废水;

活性炭过滤装置,用于对所述第二处理废水进行过滤,得到第三处理废水;若所述第三处理废水达标,则进入清水池回用;

污泥浓缩池,用于对所述气浮装置中的污泥进行浓缩处理,得到预处理污泥;

污泥脱水装置,用于对所述预处理污泥进行脱水处理,脱水后的污泥通过外送集中处置。

作为本发明的进一步改进,所述光催化氧化反应装置包括相连的光催化氧化装置和催化剂分离装置;

所述光催化氧化装置内部安装有多个模块化的一体化紫外灯组件,多个灯组件按水流方向以一定规律排布。

所述光催化氧化装置上连接有催化剂和氧化剂加药装置,所述催化剂和氧化剂加药装置配套有超声分散装置;

所述催化剂分离装置包括催化剂回流、筛选装置和膜过滤装置,所述催化剂回流、筛选装置把截留的催化剂回流到所述光催化氧化装置内,所述膜过滤装置的出水进入活性炭过滤装置。

作为本发明的进一步改进,

所述有机污染场地污水通过提升泵进入所述气浮装置;

所述催化剂回流、筛选装置把截留的催化剂通过回流泵回流到所述光催化氧化装置;

所述光催化氧化反应装置与所述活性炭过滤装置之间设有中间水池,所述膜过滤装置的出水通过膜产水自吸泵提升至所述中间水池,所述中间水池通过提升泵进入所述活性炭过滤装置;

所述活性炭过滤装置中的第三处理废水通过提升泵进入所述清水池,所述清水池与所述活性炭过滤装置之间设有反冲洗泵;

所述预处理污泥通过提升泵进入所述污泥脱水装置中。

作为本发明的进一步改进,若所述第三处理废水不达标,则通过回流泵回流至所述气浮装置。

作为本发明的进一步改进,所述污泥脱水装置脱水后的废水返回至所述气浮装置前端。

本发明还公开了一种有机污染场地污水处理工艺,包括:

通过气浮装置对有机污染场地污水进行悬浮颗粒物去除处理,得到第一处理废水;

通过光催化氧化反应装置对所述第一处理废水进行光催化氧化处理,得到第二处理废水;

通过活性炭过滤装置对所述第二处理废水进行过滤,得到第三处理废水;若所述第三处理废水达标,则进入清水池回用;

通过污泥浓缩池对所述气浮装置中的污泥进行浓缩处理,得到预处理污泥;

通过污泥脱水装置对所述预处理污泥进行脱水处理,脱水后的污泥通过外送集中处置。

作为本发明的进一步改进,所述气浮装置的悬浮颗粒物去除处理方法为:

通过加入助凝剂和絮凝剂,加强对污水中的悬浮污染物的去除。

作为本发明的进一步改进,所述光催化氧化反应装置的光催化氧化处理方法为:

通过加入催化剂和氧化剂,对有机废水光催化氧化处理,实现废水中难降解有机物的深度处理,去除大部分的COD并降低色度。

作为本发明的进一步改进,所述活性炭过滤装置的过滤方法为:

通过活性炭对水中微量有机污染物进一步吸附,降低出水有机物浓度,使出水达到排放和回用水标准。

作为本发明的进一步改进,

若所述第三处理废水不达标,则通过回流泵回流至所述气浮装置;

所述污泥脱水装置脱水后的废水返回至所述气浮装置前端。

与现有技术相比,本发明的有益效果为:

本发明采用半导体光催化氧化技术为核心工艺,通过紫外光和半导体催化剂的作用产生强氧化羟基自由基,对有机物进行彻底氧化,最终生成水和二氧化碳,氧化彻底,无污泥和臭气产生,通过催化剂回收系统可以实现催化剂的循环多次利用,降低药剂投加量,减少运行成本;

从应用的角度,本发明可以对不同类型有机污染场地,如化工、原油、染料、农药等有机废水进行处理并回用,满足地下水回用标准或排放标准;并且,本发明中所采用的各装置只有在组合并按特定顺序使用后才可以使水达到排放和重新回灌的要求,系统装置具有占地面积小,自动化程度高、运行稳定、处理成本低等优势。(发明人朱倩;李骎;甄胜利;齐长青;谭金;王伟龙;贾晓解;于肖肖)