申请日2019.12.27

公开(公告)日2020.03.24

IPC分类号C02F9/14; C02F11/122; C02F101/30

摘要

本发明提供了一种含高盐高有机物化工废水处理方法和装置,属于污水处理技术领域,所述方法包括以下步骤:1)将生产废水分为高盐废水、低盐废水、碱性废水、酸性废水和含油废水;2)高盐废水和经过气浮处理后的含油废水在调酸池内加入酸性废水调节pH至酸性,通过芬顿塔和脱气反应,再加碱性废水调节pH至中性,加入PAM进行混凝反应和沉淀,收集污泥和溢流液;3)将所述溢流液泵入蒸发器去除盐分;4)将所述蒸发后的废水与低盐废水混合,然后生化处理,即厌氧+缺氧+好氧+二沉,再进行混凝反应和沉淀获得达标出水;本发明提供的方法成功解决了高盐高有机物化工废水处理难题,无生化污泥产生,具有运行费用低,运行稳定等特点。

权利要求书

1.一种含高盐高有机物化工废水处理方法,包括以下步骤:

S1:碱性废水、高盐废水、低盐废水、酸性废水、含油废水分别进入对应调节池均质废水水质;

S2:将所述含油废水经过气浮分离99.5%以上含油物质及悬浮物;

S3:将所述经过气浮池处理后的含油废水与高盐废水分别泵入调酸池混合,通过酸性废水和补充硫酸来调节废水的pH为4~4.5;

S4:将所述调酸池的废水泵入芬顿塔,通过投加双氧水和硫酸亚铁形成芬顿试剂,进行高级氧化反应,强氧化废水有机物;

S5:将所述芬顿塔的出水溢流至脱气池进行脱气反应,对过量双氧水进行脱除;

S6:将所述脱气池的出水自流至加药反应池,通过加入碱性废水和石灰来调节废水的pH至中性,形成碳酸钙、硫酸钙、氟化钙等难容或微溶物,然后再加入PAM进行混凝反应,形成矾花;

S7:将经所述反应池处理后的出水排入沉淀池进行泥水分离,沉淀碳酸钙、硫酸钙、氟化钙,澄清出水,产生的污泥、硫酸钙、碳酸钙、硫酸钙和氟化钙泵入污泥池;

S8:所述沉淀池出水溢流至蒸发配水池;

S9:所述蒸发配水池中的水进入蒸发系统进行废水蒸发,去除盐分氯化钠、氯化钙及99.5%以上有机物;

S10:所述蒸发系统出水自流进入厌氧配水池,与低盐废水混合,控制废水的温度38~40℃,然后泵入UASB厌氧塔;

S11:将所述UASB厌氧塔出水自流进入缺氧池后再自流进入好氧池;

S12:所述好氧池出水同样自流进入二沉池进行泥水分离,上层清水进入反应池,下层污泥100%回流至缺氧池、好氧池和UASB厌氧塔;

S13:所述反应池添加絮凝剂使废水中的有机物、悬浮物进一步混凝反应;

S14:将所述混凝反应后废水进入物化沉淀池进行泥水分离,清水排入清水池达标外排,沉淀污泥排入污泥池;

S15:所述污泥池中的污泥经过压滤,泥饼外运处置。

2.根据权利要求1所述的高含盐高有机物化工废水达标处理的方法,其特征在于:所述步骤S1将废水分为碱性废水、高盐废水、低盐废水、酸性废水、含油废水,其中所述碱性废水的pH值大于10,所述高盐废水的TDS大于10000mg/L、所述高盐废水的COD大于30000mg/L,所述低盐废水的TDS小于9999mg/L,所述酸性废水的pH值小于3,所述含油废水是含油量大于100mg/L。

3.根据权利要求1所述的高含盐高有机物化工废水达标处理的方法,其特征在于:步骤S2中含油废水加入PAC和PAM通过气浮反应,将含油废水中的油分破乳,通过气浮浮选出来,清水进入调酸池,浮选的油污进行污泥池。

4.根据权利要求1所述的高含盐高有机物化工废水达标处理的方法,其特征在于:步骤S3中经过气浮池处理后的含油废水与高盐废水分别泵入调酸池混合,通过酸性废水来调节废水的pH值至3~4,如果pH高于4,通过投加硫酸补充废水的酸性,使pH值达到3~4;如果不加酸的情况下,pH低于3,加入碱性废水来调整废水的pH值,使pH值达到3~4。

5.根据权利要求1所述的高含盐高有机物化工废水达标处理的方法,其特征在于,步骤S4中所述双氧水的添加量为0.5~1kg/m3废水,所述硫酸亚铁的添加量为0.5~1kg/m3废水。

6.根据权利要求1所述的高含盐高有机物化工废水达标处理的方法,其特征在于:所述步骤S5中脱气池采用曝气搅拌系统进行曝气脱除过量双氧水;

所述步骤S6中反应池中加入碱性废水和石灰,使废水的pH值提高到7~7.5,所述石灰的添加量为0.01~1kg/m3废水,将反应池中混合物形成碳酸钙、硫酸钙、氟化钙难容或微溶物,然后再加入PAM进行混凝反应,所述PAM的添加量为0.005~0.01kg/m3废水。

7.根据权利要求1所述的高含盐高有机物化工废水达标处理的方法,其特征在于:所述步骤S8中蒸发配水池是将沉淀的清水自流入蒸发配水池,通过提升泵将废水泵入蒸发系统,所述蒸发系统为三效蒸发、四效蒸发、MVR或薄膜蒸发器,蒸馏再冷凝废水,蒸发的残留物浓缩、结晶,形成浓缩液或结晶盐。

8.根据权利要求1所述的高含盐高有机物化工废水达标处理的方法,其特征在于:所述步骤S10中厌氧配水池废水为低盐废水与经蒸发处理的高盐废水混合,控制废水的温度在35~40℃,同时厌氧出水部分回流至配水池,调节废水的pH和温度。

9.根据权利要求1所述的处理方法,生化阶段其特征在于,所述工艺为UASB厌氧塔+缺氧+好氧+二沉工艺,具体包括以下步骤:

(1)将待处理废水依次进行UASB厌氧塔+缺氧+好氧+二沉;

(2)将所述步骤(1)中好氧池的混合液通过硝化液回流泵,将所述硝化液回流至步骤(1)中缺氧处理中,硝化液按回流比为100~300%;

(3)将所述步骤(1)中二沉池出水进行沉淀处理,得到出水和沉淀污泥,将部分沉淀污泥回流至步骤(1)中厌氧处理、缺氧处理和步骤(1)中好氧处理过程中,无剩余沉淀污泥外排;

在所述厌氧-缺氧处理后,好氧处理前,pH值为7.5~8.5;

所述缺氧、好氧处理过程中,缺氧处理的溶解氧≤0.2mg/L,缺氧处理的曝气量为0.5~1.0m3/(m2·h);好氧处理的溶解氧为3~5mg/L,好氧处理的曝气量为5~6m3/(m2·h);

沉淀污泥按回流比为50%~200%,回流至厌氧处理、缺氧处理和好氧处理过程中,其中,回流至厌氧处理、缺氧处理和好氧处理过程中的沉淀污泥的体积比为1:(0.9~1.1):(2.5~3.5);

将所述S13二沉池出水依次进行絮凝处理和物化沉淀处理,得到达标出水,物化沉淀池的排泥口与所述污泥池的进泥口连通;所述物化沉淀处理后得到物化沉淀污泥,将所述物化沉淀污泥、气浮池的污泥、沉淀池的污泥和物化沉淀池的污泥均运去污泥池,进行污泥压滤,产生的泥饼外运处置。

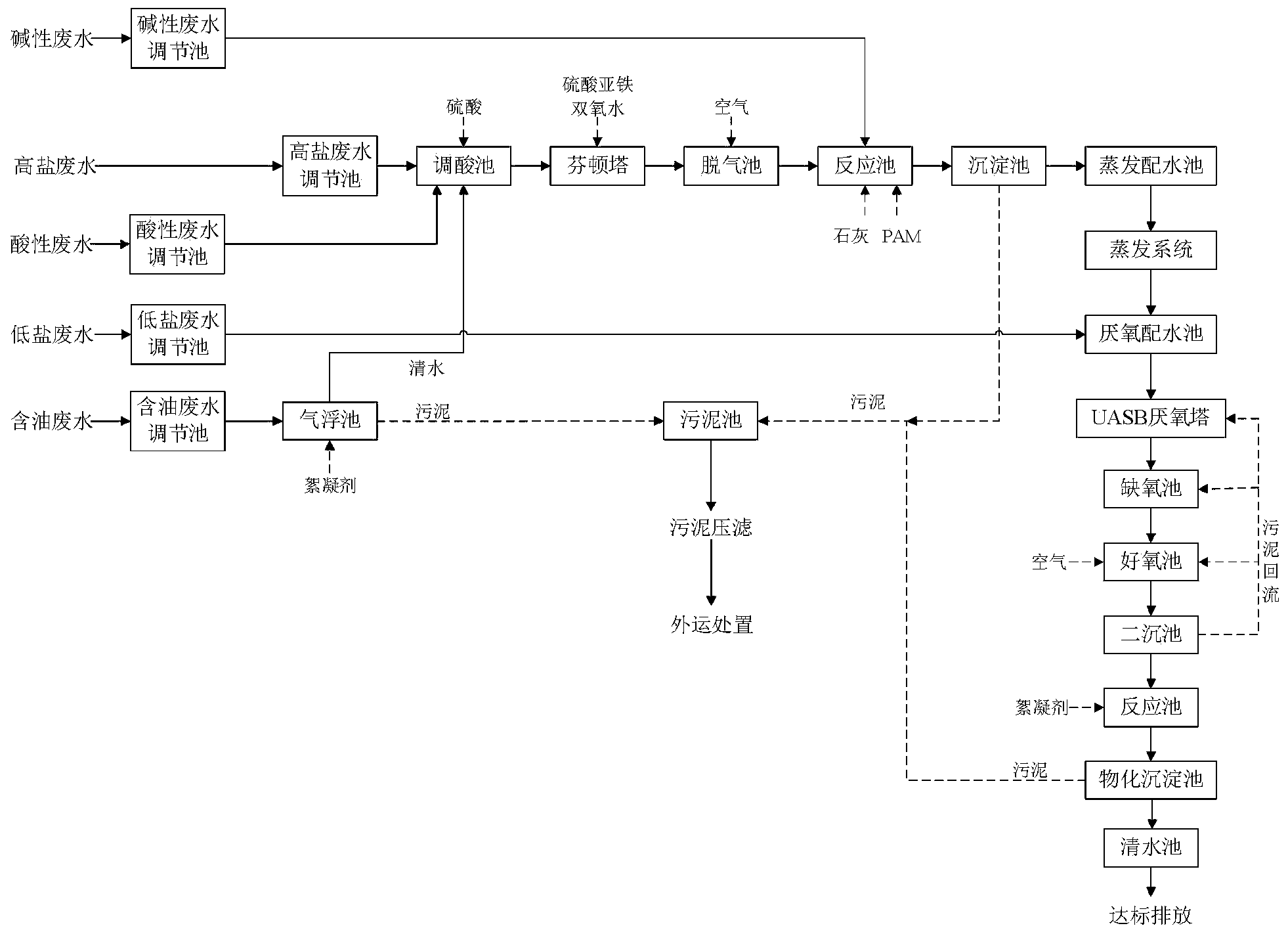

10.权利要求1~9任意一项所述的处理方法使用的装置,其特征在于,包括顺次连接的废水调节池、调酸池、芬顿塔、脱气池、反应池、沉淀池、蒸发配水池、蒸发系统、厌氧配水池、UASB厌氧塔、缺氧池、好氧池、二沉池、反应池、物化沉淀池和清水池;

所述废水调节池包括并联的碱性废水调节池、高盐废水调节池、酸性废水调节池、低盐废水调节池和含油废水调节池;

所述含油废水调节池与调酸池之间还设置有气浮池;

所述气浮池、沉淀池和物化沉淀池分别与污泥池连接。

说明书

一种高含盐高有机物化工废水处理方法和装置

技术领域

本发明属于污水处理技术领域,尤其涉及一种含盐有机化工废水达标处理方法和装置。

背景技术

目前,我国存在3万左右化工企业,占工业企业总数的70%左右。我国存在的化工企业虽然规模大小不一,但存在着一些很明显的共性:比如资源依赖性强、技术依赖性强、生产流程特殊性、大规模生产等,同时可以发现一般的化工厂都会产生大量废水。化工厂作为用水大户,年自来水用量一般为几百万立方米,水的重复利用率低,同时外排污水几百万立方米,不仅浪费大量水资源,也造成环境污染,并且目前水资源的短缺已对这些工业用水大户的生产造成威胁。为保持企业的可持续发展及减少水资源的浪费,降低生产成本,提高企业经济效益和社会效益,需对含盐有机化工废水进行深度处理。

含盐有机化工废水的处理主要高盐高浓度有机废水处理,然而这种高盐高有机物的废水一直是国内环境整治的一大难点。含盐有机化工废水能否稳定处理和达标排放,已经成为制约化工类企业持续蓬勃发展的一大瓶颈。传统的含盐有机化工废水处理工艺处理后排放的水质无法稳定达标,极易对环境产生影响。

发明内容

有鉴于此,本发明的目的在于针对现有技术之不足,采用“调节+芬顿预处理+蒸发+厌氧+生化+物化”为主的工艺路线,将生产废水分类,分为高盐废水、低盐废水、碱性废水、酸性废水和含油废水;高盐废水和经过气浮处理后的含油废水在调酸池内加入酸性废水调节pH至酸性,通过芬顿塔和脱气反应,再加碱性废水调节pH至中性,加入PAM进行混凝反应和沉淀,收集污泥和溢流液;将所述溢流液泵入蒸发器去除盐分;将所述蒸发后的废水在配水池中与低盐废水混合,然后生化处理,即厌氧+缺氧+好氧+二沉,再进行混凝反应和沉淀获得达标出水;本发明提供的方法成功解决了高盐高有机物化工废水处理难题,无生化污泥产生,具有运行费用低,运行稳定等特点。所述方法能够同步进行氟物质、盐类无机物及COD的去除,能够有效解决对于含盐有机化工废水高盐、高有机物及氟难处理的问题,将含盐有机化工废水中的有机物彻底降解、总氮有效去除,并且整个工艺的产泥量小,生化污泥能够在系统内消化污泥,有效减少了污泥处理的投资及运行费用;具有运行成本低、操作管理简单等优点。

为了实现上述发明目的,本发明提供了以下技术方案,具体包括以下步骤:

S1:碱性废水、高盐废水、低盐废水、酸性废水、含油废水分别进入对应调节池均质废水水质;

S2:将所述含油废水经过气浮分离大部分含油物质及悬浮物;

S3:将所述经过气浮池处理后的含油废水与高盐废水分别泵入调酸池混合,通过酸性废水和补充硫酸来调节废水的pH;

S4:将所述调酸池的废水泵入芬顿塔,通过投加双氧水和硫酸亚铁形成芬顿试剂,进行高级氧化反应,强氧化废水有机物;

S5:将所述芬顿塔的出水溢流至脱气池进行脱气反应,对过量双氧水进行脱除;

S6:将所述脱气池的出水自流至加药反应池,通过加入碱性废水和石灰来调节废水的pH至中性,形成碳酸钙、硫酸钙、氟化钙等难容或微溶物,然后再加入PAM进行混凝反应,形成较大的矾花;

S7:将经所述反应池处理后的出水排入沉淀池进行泥水分离,沉淀碳酸钙、硫酸钙、氟化钙,澄清出水,产生的污泥、硫酸钙、碳酸钙、硫酸钙和氟化钙泵入污泥池;

S8:所述沉淀池出水溢流至蒸发配水池;

S9:所述蒸发配水池中的水进入蒸发系统进行废水蒸发,去除氯化钠、氯化钙等盐分及难高级氧化、低沸点的部分有机物;

S10:所述蒸发系统出水自流进入厌氧配水池,与低盐废水混合,控制废水的温度,然后泵入UASB厌氧塔;

S11:将所述UASB厌氧塔出水自流进入缺氧池后再自流进入好氧池;

S12:所述好氧池出水同样自流进入二沉池进行泥水分离,上层清水进入反应池,下层污泥部分回流至缺氧池、好氧池和UASB厌氧塔;

S13:所述反应池添加絮凝剂使废水中的有机物、悬浮物进一步混凝反应;

S14:将所述混凝反应后废水进入物化沉淀池进行泥水分离,清水排入清水池达标外排,沉淀污泥排入污泥池;

S15:所述污泥池中的污泥经过压滤,泥饼外运处置。

本发明提供了所述的处理方法使用的装置,包括顺次连接的废水调节池、调酸池、芬顿塔、脱气池、反应池、沉淀池、蒸发配水池、蒸发系统、厌氧配水池、UASB厌氧塔、缺氧池、好氧池、二沉池、反应池、物化沉淀池和清水池;所述废水调节池包括并联的碱性废水调节池、高盐废水调节池、酸性废水调节池、低盐废水调节池和含油废水调节池;所述含油废水调节池与调酸池之间还设置有气浮池;所述气浮池、沉淀池和物化沉淀池分别与污泥池连接。

本发明针对化工废水高盐高有机物的特点,进行“水质调节+芬顿预处理+蒸发”为主的前段处理工艺路线;采用“厌氧处理、缺氧处理、好氧处理和沉淀处理”的生物处理工艺为核心,其中,缺氧、好氧综合处理能够同步进行脱氮除磷以及去除COD、降低色度,有效解决了废水中氮、磷难处理等问题;本发明能够将化工废水中的COD从30000mg/L降低至500mg/L以下,将废水中的TDS从40000mg/L降低至3000mg/L以下,同时将废水中的氟含量从5000mg/L降低至20mg/L以下。出水可以达到《污水排入城镇下水道水质标准》(GB/T31962-2015)中B等级标准(COD≤500mg/L、氨氮≤45mg/L,总氮≤70mg/L,F≤20mg/L),且整个工艺的产泥量小,有效减少了污泥处理的投资及运行费用,具有动力消耗低、运行成本低、操作管理简单、运行稳定等优点。(发明人徐富)