申请日2019.12.27

公开(公告)日2020.04.17

IPC分类号C02F9/06; C02F101/18; C02F101/22; C02F103/16; C02F101/10; C02F101/12

摘要

本发明涉及一种以化学沉淀法与膜分离法联合处理电镀废水的方法,电镀废水先用化学沉淀法处理后,再用电渗析膜分离处理,经化学沉淀法处理后的废水中铬、铜、锌、镍等重金属离子的浓度小于5mg/L即可排放,该方法不仅能够实现电镀废水处理后回用于电镀车间作漂洗水,而且可以比传统的化学法处理电镀废水分别减少40%的氧化药剂用量,50%的还原药剂用量,以及50%的电镀污泥量。

权利要求书

1.一种以化学沉淀法与膜分离法联合处理电镀废水的方法,其特征在于,电镀废水先用化学沉淀法处理后,再用电渗析膜分离处理。

2.根据权利要求1所述的一种以化学沉淀法与膜分离法联合处理电镀废水的方法,其特征在于,经化学沉淀法处理后的废水中铬、铜、锌、镍等重金属离子的浓度小于5mg/L即可排放。

3.根据权利要求1所述的一种以化学沉淀法与膜分离法联合处理电镀废水的方法,其特征在于,所述电渗析膜分离处理在电渗析器中进行,所述电渗析器为一台或多台,多台采用并联或串联的安装方式。

说明书

化学沉淀法与膜分离法联合处理电镀废水

技术领域

本发明涉及电镀废水处理领域,具体涉及一种以化学沉淀法与膜分离法联合处理电镀废水的方法。

背景技术

电镀废水中含有剧毒的氰化物和铬、铜、锌、镍等重金属离子,必须加以治理达标后才能排放,否则将对环境造成严重污染。

目前国内外对电镀废水的治理主要采用化学方法,即在碱性条件下用氧化剂将废水中的氰根离子(CN-)氧化为CO2和N2;在酸性条件下用还原剂将六价铬离子还原为三价铬离子,然后再向水中加入氢氧化钠或氢氧化钙,使三价铬生成氢氧化铬沉淀,其它重金属离子如铜、锌、镍等也同时生成相应的氢氧化物沉淀;然后将废水和沉淀物进行固液分离,上清液达标排放,沉淀的电镀污泥经脱水干化后另行处理。

化学法处理电镀废水虽然具有技术成熟、适应性强等优点,但其缺点也是显而易见的:首先在化学法处理电镀废水过程中,为了使氧化还原反应完全或沉淀完全,往往要向废水中投加过量的氧化剂和还原剂,这不仅造成药剂上的浪费,而且还会增加污泥量,使运行成本增加,企业负担加重。其次,我国污水综合排放标准中规定氰化物、六价铬、铜、锌、镍等离子的最高允许排放浓度分别为0.5mg/L、0.5mg/L、0.5mg/L、2.0mg/L和1.0mg/L,由此可见,达标排放的废水中仍然会含有少量的氰化物和重金属离子,因此仍有可能对环境造成污染或通过生物富集对人类造成潜在的威胁。另外,由于化学法处理电镀废水过程中,向水中加入了大量的氧化和还原药剂,致使处理后的出水因含盐量高而无法回用,不得不外排,这对于严重缺水的我国,尤其是北方地区来说,无疑是对水资源的巨大浪费。

发明内容

为了克服目前化学法所存在的药耗高、污泥量大和出水无法回用的不足,本发明提供了一种电镀废水的治理方法,该方法不仅能够使电镀废水经处理后循环回用,而且还能大大降低药剂耗量和污泥量。

本发明的目的采用以下技术方案来实现:

一种电镀废水的治理方法包括以下步骤:

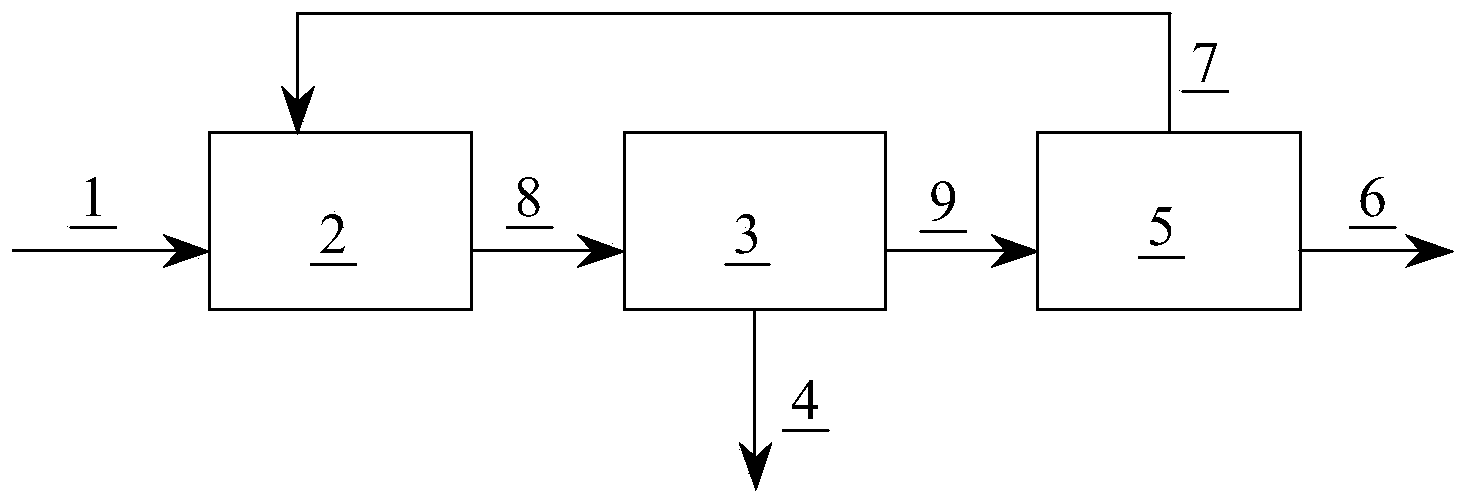

S1、来自电镀车间不同生产线的原始电镀废水(1)进入预沉调节池(2),在预沉调节池(2)中水质得到充分混合均化,较大的悬浮物杂质颗粒得以沉淀;同时用NaOH调废水pH值至10~11,有部分重金属离子生成氢氧化物沉淀;

S2、经混匀调节和预沉淀后的调节后电镀废水(8)进入化学反应槽(3),首先向水中加入氧化剂将氰根离子氧化分解为CO2和N2;再向水中加入还原剂,将六价铬离子还原为三价铬离子,然后用NaOH或H2SO4调废水pH值至8~9,使三价铬和剩余的重金属离子生成氢氧化物沉淀,沉淀电镀污泥(4)经脱水干化后另行处理;

S3、化学法处理后的电镀废水(9)进入电渗析器(5)进行脱盐处理,电渗析器(5)的电渗析淡水(6)可以回用于电镀车间作漂洗水,电渗析浓水(7)则流入预沉调节池(2)进入下一循环;

电渗析器(5)的安装可以根据实际处理水量和所需达到的水质情况而变化。若所需处理的水量较大,则可将多台电渗析器(5)并联安装;若对回用水的水质要求较高,则可将多台电渗析器(5)串联安装。

本发明的基本原理是:铜、锌、镍等重金属离子在碱性条件下可以生成氢氧化物沉淀,而六价铬离子在电镀废水中以CrO42-或Cr2O72-形式存在,不能生成氢氧化物沉淀,必须先将其还原为三价铬后,才能生成氢氧化铬沉淀;电镀废水中的氰根(CN-)离子可以被氧化剂氧化分解为CO2和N2,但反应必须在碱性条件下进行,因为在酸性条件下,CN-离子有生成HCN有毒气体的可能;电镀废水经化学法处理后,水中含有大量Cl-,SO42-,Na+等离子,从而导致水中含盐量(以电导率表示)高,无法回用,电渗析具有良好的脱盐能力,因此化学法处理后的电镀废水再经电渗析脱盐后,完全可以回用于电镀车间作漂洗水。

本发明的电镀废水处理方法,由于是在化学法之后,又采用了电渗析处理,因此化学法处理后的出水无需达到国家规定的排放标准,如六价铬离子,国家规定的排放标准为0.5mg/L以下,而在本方法中,化学法出水的六价铬浓度只需小于5mg/L即可保证电渗析处理后的最终出水能够达标回用。因此该方法可以大大降低药剂耗量,根据计算和试验结果,本方法所用的氧化和还原药剂要比传统化学法分别减少40%和50%;同时污泥量也相应减少50%左右。(发明人彭昌盛;戴敏;李俊鑫;曾祥泳)