申请日2019.12.27

公开(公告)日2020.04.17

IPC分类号C02F11/04; C02F11/00; C02F101/16

摘要

本发明公开了一种污泥厌氧消化液脱氮的装置和方法,该装置包括反应池,其中反应池内通过隔板分隔成第一反应区和第二反应区,二者底部连通,且第一反应区的液面上设有填料笼,填料笼的上方设有布水支管,第一反应区和第二反应区的底部有曝气支管,曝气支管连通有鼓风机。该方法是采用上述装置对污泥厌氧消化液进行处理。本发明装置中通过将反应池分割成两个反应区,可实现二级短程硝化/反硝化串联,实现同步硝化反硝化的效果,能够避免易堵塞、易污染等问题。本发明方法利用污泥厌氧消化液C/N比低、COD降解速率慢的特性与填料笼设计,结合后端连续流间歇性曝气方式实现二级短程硝化反硝化,达到两级协同、高效处理的效果。

权利要求书

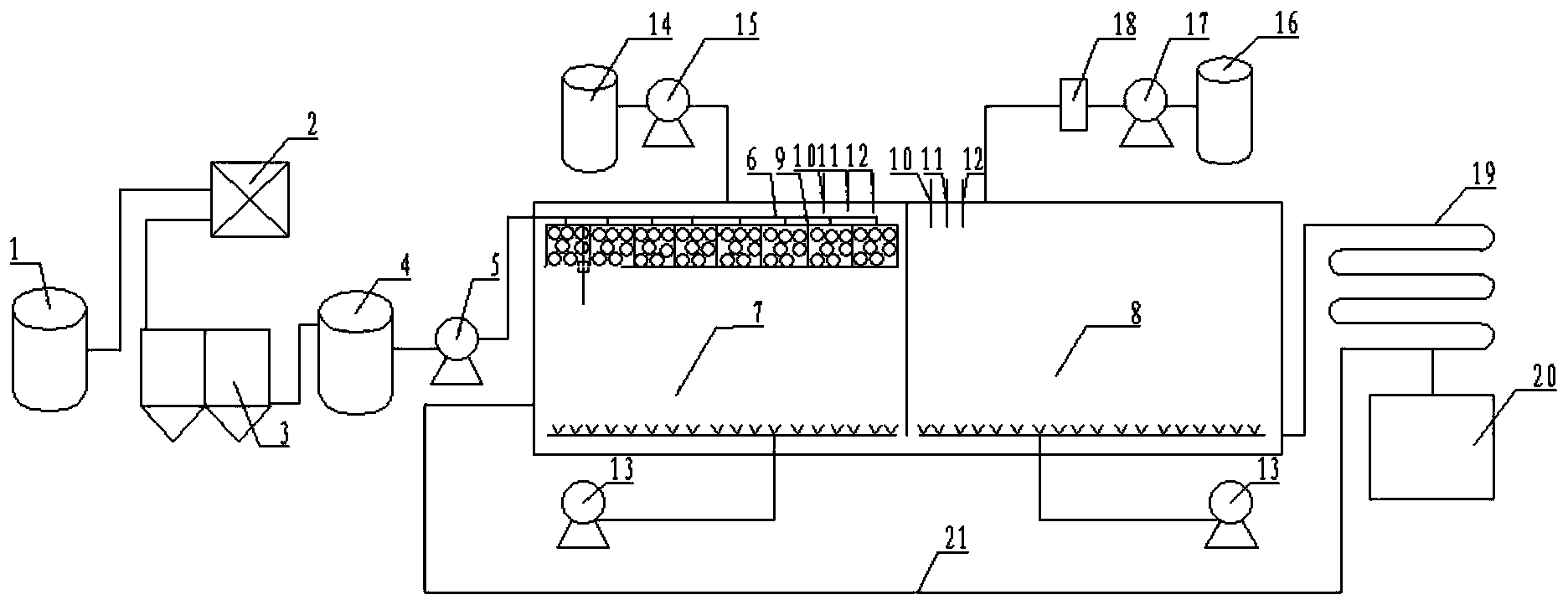

1.一种污泥厌氧消化液脱氮的装置,其特征在于,包括反应池,所述反应池内通过隔板分隔成第一反应区(7)和第二反应区(8),所述第一反应区(7)和第二反应区(8)底部连通;

所述第一反应区(7)的液面上设有填料笼(9);所述填料笼(9)的上方设有布水支管(6);所述第一反应区(7)连通有碱液储存罐(14),所述第一反应区(7)与碱液储存罐(14)的管道上设有碱液投加泵(15);所述第一反应区(7)的底部设有曝气支管;所述曝气支管连通有鼓风机(13);

所述第二反应区(8)连通有碳源储存罐(16),所述碳源储存罐(16)至第二反应区(8)的管道上依次设有碳源投加泵(17)、过滤器(18);所述第二反应区(8)的底部设有曝气支管;所述曝气支管连通有鼓风机(13)。

2.根据权利要求1所述的污泥厌氧消化液脱氮的装置,其特征在于,所述填料笼(9)由若干个格栅框体拼接而成,沿水平方向悬浮于液面上;所述格栅框体中填充有多孔塑料球;所述多孔塑料球的内部填充有海绵块。

3.根据权利要求2所述的污泥厌氧消化液脱氮的装置,其特征在于,所述格栅框体的长宽高尺寸为0.5m~2m×0.5m~2m×1m~2m。

4.根据权利要求2所述的污泥厌氧消化液脱氮的装置,其特征在于,所述多孔塑料球的直径为0.05m~0.1m。

5.根据权利要求1~4中任一项所述的污泥厌氧消化液脱氮的装置,其特征在于,所述布水支管(6)连通有原水池(1),所述原水池(1)至布水支管(6)的管道上依次连通有冷却塔(2)、气浮机(3)、预处理池(4)、进水泵(5);

所述第二反应区(8)连通超滤装置(19),所述超滤装置(19)的出水口连通有产水池(20),所述超滤装置(19)的出泥口通过污泥回流管(21)与第一反应区(7)连通;

所述第一反应区(7)和第二反应区(8)的顶部设有pH检测仪(10)、DO检测仪(11)、温度检测仪(12);所述pH检测仪(10)、碱液投加泵(15)和碳源投加泵(17)通过电路控制系统相连;所述DO检测仪(11)与鼓风机(3)通过电路控制系统相连。

6.根据权利要求1~4中任一项所述的污泥厌氧消化液脱氮的装置,其特征在于,所述第一反应区(7)和第二反应区(8)的体积比为1∶1~2∶1;所述第一反应区(7)的池体深度为8m~12m;所述第二反应区(8)的池体深度为5m~12m。

7.一种污泥厌氧消化液脱氮的方法,其特在在于,所述方法是采用权利要求1~6中任一项所述的污泥厌氧消化液脱氮的装置对污泥厌氧消化液进行处理。

8.根据权利要求7所述的方法,其特征在于,包括以下步骤:

S1、将污泥厌氧消化液通过布水支管(6)输送到第一反应区(7)中;

S2、控制鼓风机(13)的调频,对第一反应区(7)进行连续曝气,使第一反应区(7)中形成溶解氧浓度为0.5mg/L~0.8mg/L的硝化反应区进行短程硝化反应,以及在填料笼(9)内部形成缺氧状态的反硝化反应区进行反硝化反应,完成对污泥厌氧消化液的一级硝化/反硝化处理;

S3、第一反应区(7)内的泥水由底部进入到第二反应区(8)中,鼓风机(13)对第二反应区(8)进行曝气使体系中溶解氧的浓度为0.5mg/L~0.8mg/L,对泥水进行短程硝化反应,直至pH值低于6.0,降低鼓风机(13)的频率,控制体系中溶解氧浓度为0.1mg/L~0.5mg/L,加入碳源进行反硝化反应,直至pH值升至8.0;重复上述操作,完成对污泥厌氧消化液的二级硝化/反硝化处理;

S4、将步骤S3中第二反应区(8)内的泥水过滤分离,完成对污泥厌氧消化液的脱氮处理。

9.根据权利要求8所述的方法,其特征在于,所述步骤S2中,所述第一反应区(7)内体系的pH值控制在6.0~8.0;所述第一反应区(7)内污泥的浓度为5g/L~20g/L。

10.根据权利要求7或9所述的方法,其特征在于,所述步骤S3中,所述碳源为垃圾渗滤液和/或餐厨垃圾废水;所述第二反应区(8)内污泥的浓度为5g/L~20g/L。

说明书

一种污泥厌氧消化液脱氮的装置及方法

技术领域

本发明属于环保技术领域,涉及一种污泥厌氧消化液脱氮的装置及方法。

背景技术

污泥厌氧消化液是污泥经厌氧消化、脱水后产生的污泥压滤液,由于消化污泥脱水过程加入了调质药剂如酸性铁盐、PAM等,这使得厌氧消化后产生的污泥压滤液具有氨氮浓度高(2000-3500mg/L)、C/N比极低(接近1)、碱度低等特点,同时厌氧消化过程中可溶性COD的转化以及脱水过程的PAM絮凝作用,压滤液中残留的COD具有可生化性差、降解速率低的特性。可见,基于污泥厌氧消化液中残留的COD具有可生化性差、降解速率低的特性,其实际属于一种C/N比失衡的特殊高氨氮废水,具有水质复杂、可生化性差、处理难度大等特殊特点,若采用常规生化脱氮工艺(如AO工艺)存在碳源投加成本高、处理负荷低、处理效率不高等问题,同时所需池容大、工程基建投资高;若采用其他物化脱氮工艺(如汽提/吹脱)存在氨氮去除效果差、运行成本高、副产物利用难度大、环境污染大等缺陷。

同步短程硝化反硝化技术相对于全程硝化反硝化,可节约25%的曝气能耗和40%的有机碳源,相对于短程硝化反硝化技术,可进一步提高池容利用效率和污染物处理负荷,是当前污水处理领域的研究热点。然而,现有同步短程硝化反硝化脱氮技术中存在以下缺陷:运行负荷较低、硝化反硝化条件难以控制、整体处理效率低。另外,现有同步短程硝化反硝化装置中还存在以下问题:(1)通过分离膜将反应器从空间上隔离出不同溶氧环境的硝化反硝化装置中,容积利用率低,难以达到有效程度的水质互混,同时还存在分离膜易堵塞、易污染、成本高等问题;(2)现有通过隔板将反应器从空间上隔离出不同反应区域的硝化反硝化装置中,存在硝化反硝化无法单独控制、整体处理效率低等问题,且由于不同反应区域之间设置过渡区,不仅会降低装置中污染物运行负荷,还使得池体占地面积较大,同时由于在过渡区中设置了生物填料,也存在生物填料易堵塞、易污染、成本高等问题。因此,针对污泥厌氧消化液的特殊水质特点,获得一种针对污泥厌氧消化液脱氮的装置和方法,对于实现污泥厌氧消化液的有效处理具有十分重要的意义。

发明内容

本发明要解决的技术问题是针对污泥厌氧消化液的特殊水质特点以及克服现有技术的不足,获得一种针对污泥厌氧消化液脱氮的装置和方法。

为解决上述技术问题,本发明采用以下技术方案:

一种污泥厌氧消化液脱氮的装置,包括反应池,所述反应池内通过隔板分隔成第一反应区和第二反应区,所述第一反应区和第二反应区底部连通;

所述第一反应区的液面上设有填料笼;所述填料笼的上方设有布水支管;所述第一反应区连通有碱液储存罐,所述第一反应区与碱液储存罐的管道上设有碱液投加泵;所述第一反应区的底部设有曝气支管;所述曝气支管连通有鼓风机;

所述第二反应区连通有碳源储存罐,所述碳源储存罐至第二反应区的管道上依次设有碳源投加泵、过滤器;所述第二反应区的底部设有曝气支管;所述曝气支管连通有鼓风机。

作为上述技术方案的进一步改进:所述填料笼由若干个格栅框体拼接而成,沿水平方向悬浮于液面上;所述格栅框体中填充有多孔塑料球;所述多孔塑料球的内部填充有海绵块。

作为上述技术方案的进一步改进:所述格栅框体的长宽高尺寸为0.5m~2m×0.5m~2m×1m~2m。

作为上述技术方案的进一步改进:所述多孔塑料球的直径为0.05m~0.1m。

作为上述技术方案的进一步改进:所述布水支管连通有原水池,所述原水池至布水支管的管道上依次连通有冷却塔、气浮机、预处理池、进水泵;

所述第二反应区连通超滤装置,所述超滤装置的出水口连通有产水池,所述超滤装置的出泥口通过污泥回流管与第一反应区连通;

所述第一反应区和第二反应区的顶部设有pH检测仪、DO检测仪、温度检测仪;所述pH检测仪、碱液投加泵和碳源投加泵通过电路控制系统相连;所述DO检测仪与鼓风机通过电路控制系统相连。

作为上述技术方案的进一步改进:所述第一反应区和第二反应区的体积比为1∶1~2∶1;所述第一反应区的池体深度为8m~12m;所述第二反应区的池体深度为5m~12m。

作为一个总的技术构思,本发明还提供了一种污泥厌氧消化液脱氮的方法,所述方法是采用上述的污泥厌氧消化液脱氮的装置对污泥厌氧消化液进行处理。

作为上述技术方案的进一步改进:包括以下步骤:

S1、将污泥厌氧消化液通过布水支管输送到第一反应区中;

S2、控制鼓风机的调频,对第一反应区进行连续曝气,使第一反应区中形成溶解氧浓度为0.5mg/L~0.8mg/L的硝化反应区进行短程硝化反应,以及在填料笼内部形成缺氧状态的反硝化反应区进行反硝化反应,完成对污泥厌氧消化液的一级硝化/反硝化处理;

S3、第一反应区内的泥水由底部进入到第二反应区中,鼓风机对第二反应区进行曝气使体系中溶解氧的浓度为0.5mg/L~0.8mg/L,对泥水进行短程硝化反应,直至pH值低于6.0,降低鼓风机的频率,控制体系中溶解氧浓度为0.1mg/L~0.5mg/L,加入碳源进行反硝化反应,直至pH值升至8.0;重复上述操作,完成对污泥厌氧消化液的二级硝化/反硝化处理;

S4、将步骤S3中第二反应区内的泥水过滤分离,完成对污泥厌氧消化液的脱氮处理。

作为上述技术方案的进一步改进:所述步骤S2中,所述第一反应区内体系的pH值控制在6.0~8.0;所述第一反应区内污泥的浓度为5g/L~20g/L。

作为上述技术方案的进一步改进:所述步骤S3中,所述碳源为垃圾渗滤液和/或餐厨垃圾废水;所述第二反应区内污泥的浓度为5g/L~20g/L。

与现有技术相比,本发明的优点在于:

(1)本发明提供一种污泥厌氧消化液脱氮的装置,包括反应池,且反应池内通过隔板分隔成第一反应区和第二反应区,二者底部连通;通过设置两个反应区,可实现连续曝气与间歇曝气二级短程硝化/反硝化串联,其中第一反应区内通过鼓风机的连续曝气实现短程硝化反应以及采用填料笼和池面布水支管相结合的设计实现反硝化反应,达到在一个反应区内形成短程硝化和反硝化两种不同溶氧环境和较好的水质互混条件,实现同步短程硝化反硝化的效果,第二反应区采用连续流间歇性曝气协同有机废水作碳源,能够继续对污泥厌氧消化液进行短程硝化/反硝化处理,进一步实现深度脱氮的效果,从而实现良好的脱氮效率,且相比于用分离膜和隔板将反应器进行分区的设计,避免了分离膜易堵塞、易污染、成本高的问题,提高了池容利用效率和污染物处理负荷。本发明污泥厌氧消化液脱氮的装置具有成本低廉、池容利用率高、污染物处理负荷高、不易堵塞、不易污染等优点,可广泛用于处理污泥厌氧消化液,有着很高的使用价值和很好的应用前景。

(2)本发明污泥厌氧消化液脱氮的装置中,碱液投加泵、碳源投加泵、鼓风机的运行参数可利用电路控制系统实现自动化控制,达到自动调节反应区内pH与溶解氧在设定参数范围的目的,且能够降低人工操作强度。

(3)本发明还提供了一种污泥厌氧消化液脱氮的方法,利用污泥厌氧消化液C/N比低、COD降解速率慢的特性与填料笼设计,结合后端连续流间歇性曝气方式实现二级短程硝化反硝化,达到两级协同、高效处理的效果。同时,本发明方法具有更高的池容利用效率与污染物运行负荷,能够节约池体占地面积、节约投资成本、降低能耗和运行费用。相比现有技术,本发明方法具有运行成本低、处理负荷高、处理效果好、以废治废等优点,并兼具良好的环保性和推广性。

(4)本发明污泥厌氧消化液脱氮的方法中,以垃圾渗滤液为碳源,该垃圾渗滤液的C/N比高、存在范围广,其作为污泥厌氧消化液处理过程的外加碳源,能够大大降低综合处理成本,尤其在综合固废处理园区(含污泥处理、垃圾焚烧厂)具有实现的价值、必要和可能,且能够实现以废治废。(发明人张浩;刘晓峰;王勇)