申请日2019.12.27

公开(公告)日2020.04.10

IPC分类号C02F9/14; C02F11/12

摘要

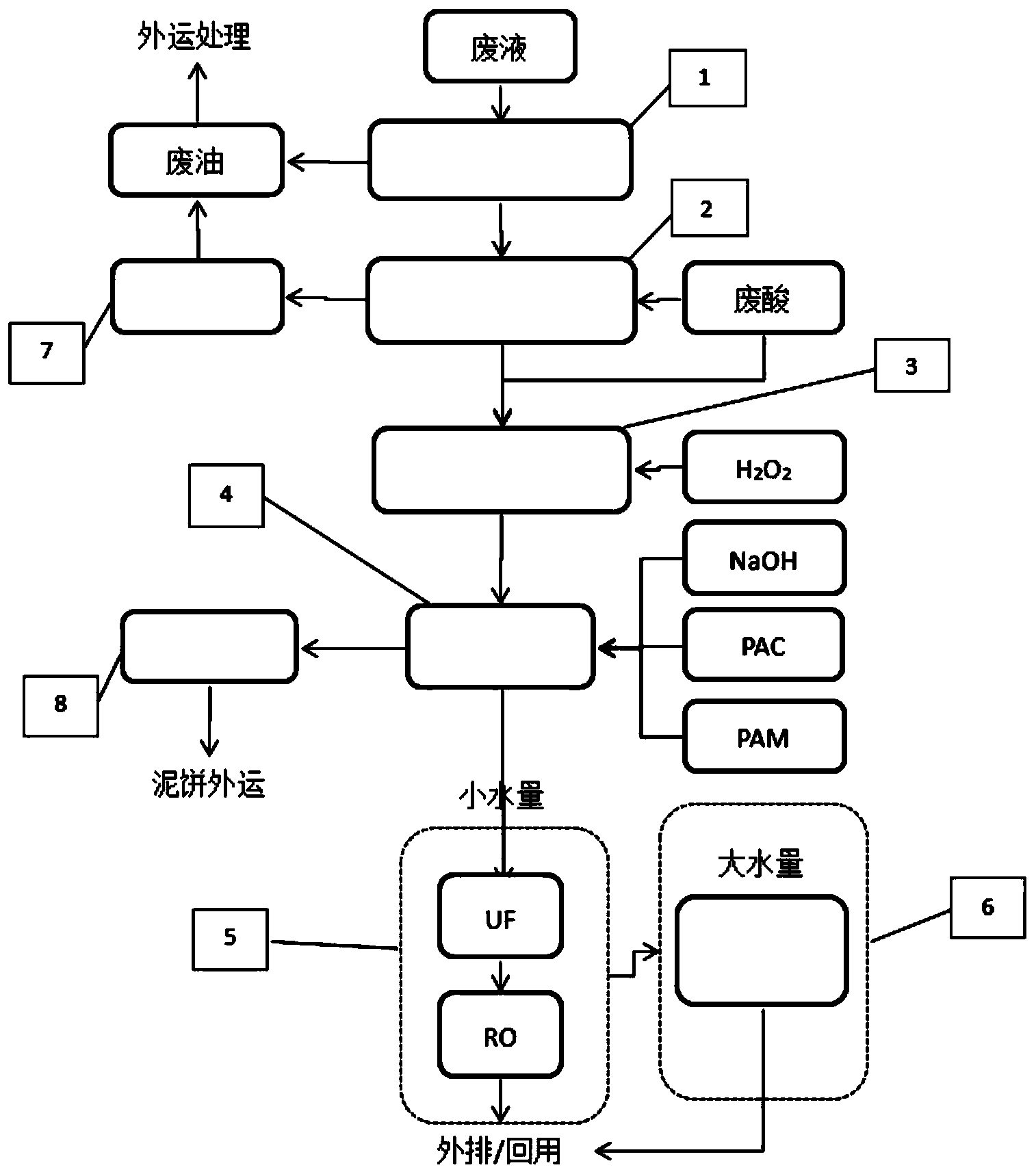

本发明涉及废水处理领域,具体公开了一种废乳化液处理装置及其废乳化液处理方法。主要解决了现有的乳化液处理装置进行乳化液处理中存在的蒸馏工艺能耗巨大以及氧化方式药剂耗量大,导致的综合处理成本高的技术问题。本发明一种废乳化液处理装置,包括如下依次连接的:油水分离系统,用于对废乳化液中的浮油进行油水分离;铁碳微电解反应系统,用于对废乳化液进行铁碳微电解反应;芬顿反应系统,用于对废乳化液进行芬顿氧化;在线仪表,设置于所述废乳化液处理装置外部;PLC自动控制器。铁碳微电解反应和芬顿反应互相结合,可直接分解氧化乳化液原液,无需另外进行蒸馏工艺,节约大量电能,且无需另外投加还原剂,节约大量药剂费用,综合处理成本大幅降低。

权利要求书

1.一种废乳化液处理装置,包括如下依次连接的:

油水分离系统(1),包括油水分离设备,所述油水分离系统(1)用于对废乳化液中的浮油进行油水分离;

铁碳微电解反应系统(2),包括铁碳反应器,所述铁碳微电解反应系统(2)用于对废乳化液进行铁碳微电解反应;

芬顿反应系统(3),包括芬顿反应器,所述芬顿反应系统(3)用于对废乳化液进行芬顿氧化;

在线仪表,设置于所述废乳化液处理装置外部;

所述废乳化液处理装置还包括PLC自动控制器,所述PLC自动控制器分别与所述油水分离系统(1)、所述铁碳微电解反应系统(2)、所述芬顿反应系统(3)连接。

2.根据权利要求1所述的一种废乳化液处理装置,其中,所述铁碳微电解反应系统(2)包括:

风机,所述风机用于向所述铁碳反应器内进行曝气,所述气体为普通空气;

刮渣装置(7),设置于所述铁碳反应器顶部,所述刮渣装置(7)用于去除反应过程产生的浮渣。

3.根据权利要求2所述的一种废乳化液处理装置,其中,所述风机为罗茨风机或磁悬浮风机中的任一一种;

所述铁碳反应器底部设置有布气装置,用于确保所述风机曝气均匀。

4.根据权利要求1所述的一种废乳化液处理装置,其中,所述铁碳反应器内包括:

填料,所述填料为铁碳石,所述铁碳石选用高温烧结填料;

计量泵一,所述计量泵一为耐酸隔膜泵,所述计量泵一通过所述在线仪表和所述PLC自动控制器进行控制。

5.根据权利要求1所述的一种废乳化液处理装置,所述芬顿反应器内包括:

消泡装置,设置于所述芬顿反应器顶部;

计量泵二,所述计量泵二为耐酸隔膜泵,所述计量泵二通过所述在线仪表和所述PLC自动控制器进行控制。

6.根据权利要求1所述的一种废乳化液处理装置,其特征在于,还包括与所述芬顿反应系统(3)依次连接的:

沉淀池(4),包括计量泵三,所述计量泵三为耐碱隔膜泵,所述计量泵三通过所述在线仪表和所述PLC自动控制器进行控制;

膜处理系统(5),用于对废乳化液进行膜处理;

生化处理系统(6),用于对废乳化液进行生化处理。

7.一种基于废乳化液处理装置的废乳化液处理方法,包括如下步骤:

进入油水分离系统(1),油水分离设备对废乳化液中的浮油进行油水分离,分离出来的废油外送处理或回用;

经过油水分离后的废乳化液进入铁碳微电解反应系统(2),铁碳反应器中添加废酸将废乳化液PH调节至2-3左右,溶液中产生大量亚铁离子,废乳化液在铁碳反应器中反应90-120min后进入芬顿反应系统(3);

芬顿反应器中添加废酸调节溶液PH至3-4,随后通过PLC控制计量泵二自动往溶液中投加过氧化氢溶液,废乳化液在芬顿反应器中反应60min后进入沉淀池(4);

通过PLC控制计量泵三自动往溶液中投加氢氧化钠调节溶液PH至8-9,随后往溶液中投加适量PAC溶液、PAM溶液,投加量通过小试确定;

如果废水量较大,则进入生化处理系统(6)进行生化处理;如果废水量较小,则进入膜处理系统(5)进行膜处理;

废水达标排放或进行回用处理。

8.根据权利要求7所述的废乳化液处理方法,进一步的,当经过油水分离后的废乳化液进入铁碳微电解反应系统(2)后,风机向所述铁碳反应器内进行曝气,同时设置于铁碳反应器底部的布气装置进行布气,使得所述风机曝气均匀,使得废乳化液在铁碳微电解反应系统(2)中反应充分。

9.根据权利要求7所述的废乳化液处理方法,进一步的,废乳化液进入铁碳微电解反应系统(2)反应时,刮渣装置(7)去除反应过程产生的浮渣。

10.根据权利要求7所述的废乳化液处理方法,进一步的,当废乳化液经过沉淀池(4)反应后,得到大量的污泥,所述污泥进入污泥脱水系统(8),进过脱水处理将污泥制成泥饼外运。

说明书

一种废乳化液处理装置及其废乳化液处理方法

技术领域

本发明涉及废水处理领域,特别涉及到一种废乳化液处理装置及其废乳化液处理方法。

背景技术

乳化液中主要含有机油和表面活性剂,是用乳化油根据需要用水稀释再加入乳化剂配制而成的,乳化液经过多次反复使用后,会发生不同程度的酸败,性能降低,要定期更换新的乳化液,所以就产生了大量废乳化液,其特点是品种繁多,含油量高、CODcr高达几万甚至几十万,且含有多种有毒物质,处理难度大,废乳化液除具有一般含油废水的危害外,由于表面活性剂的作用,如不进行适当的处理,一旦进入环境会对水体、土壤等造成严重危害,机械油高度分散在水中,动植物、水生生物更易吸收,而且表面活性剂本身对生物也有害,还可使一些不溶于水的有毒物质被溶解,因此,对废乳化液的处理已刻不容缓。

目前废乳化液的处理工艺有破乳分离、低温蒸发、膜处理、高级氧化、生化处理等。目前常见破乳方法有加温、加酸、加盐等,但这几种方法均存在一定的缺陷,会产生大量挥发性有机物,造成二次污染;加酸只适用范围小、采用加盐的方法处理乳化液,且会导致废液中盐浓度的上升,不利于后期处理;低温蒸发技术能耗较大、处理一吨废液需耗电几百甚至几千千瓦;膜处理分离效果虽好,但对进水水质有一定要求,不当的预处理或不进行预处理会造成膜的严重堵塞及频繁清洗,降低膜的使用寿命。

又如中国专利CN 205473247 U《一种极高浓度乳化液处理装置》所采取的隔油-蒸馏-氧化-生化-混凝工艺,其中蒸馏工艺能耗巨大,采取常规芬顿氧化、臭氧氧化、电氧化、光氧化等氧化方式药剂耗量大、能耗大,综合处理成本高。

高级氧化技术处理废乳化液,可大幅降低废水色度,分解很多难降解有机物,可氧化破坏多种有毒有害有机物,并且提高废水可生化性;生化处理技术适用范围广,运行费用低,广泛应用于各类废水处理。

发明内容

本发明目的之一为提供一种废乳化液处理装置,以解决现有的乳化液处理装置在进行乳化液处理中存在的蒸馏工艺能耗巨大以及氧化方式药剂耗量大导致的综合处理成本高的技术问题。

本发明目的之二为提供一种基于废乳化液处理装置的废乳化液处理方法。

为到达上述目的之一,本发明采用以下技术方案:

一种废乳化液处理装置,包括如下依次连接的:

油水分离系统1,包括油水分离设备,所述油水分离系统1用于对废乳化液中的浮油进行油水分离;

铁碳微电解反应系统2,包括铁碳反应器,所述铁碳微电解反应系统2用于对废乳化液进行铁碳微电解反应;

芬顿反应系统3,包括芬顿反应器,所述芬顿反应系统3用于对废乳化液进行芬顿氧化;

在线仪表,设置于所述废乳化液处理装置外部;

所述废乳化液处理装置还包括PLC自动控制器,所述PLC自动控制器分别与所述油水分离系统1、所述铁碳微电解反应系统2、所述芬顿反应系统3连接。

采用上述技术手段,设置铁碳微电解反应系统2和芬顿反应系统3,一方面,铁碳微电解反应系统2中发生的铁碳微电解反应和芬顿反应系统3中发生的芬顿氧化反应互相结合,可直接分解氧化乳化液原液,无需另外进行蒸馏工艺,可节约大量电能;另一方面,芬顿反应系统3中的芬顿反应还原剂利用铁碳微电解反应系统中发生的铁碳微电解反应产生的大量亚铁离子,无需另外投加还原剂,可节约大量药剂费用,即本发明既不用进行蒸馏工艺产生电能消耗也不用另外投加还原剂产生药剂费用,从而使得综合处理成本大幅降低,克服了现有技术中的乳化液处理装置在进行乳化液处理中存在的蒸馏工艺能耗巨大以及氧化方式药剂耗量大,从而导致的综合处理成本高的技术问题。

根据本发明的一个实施例,其中,所述铁碳微电解反应系统2包括:

风机,所述风机用于向所述铁碳反应器内进行曝气,所述气体为普通空气;

刮渣装置7,设置于所述铁碳反应器顶部,所述刮渣装置7用于去除反应过程产生的浮渣。采用上述技术手段,通过风机向所述铁碳反应器内进行曝气,使得添加的药剂与铁碳石和废乳化液能够充分接触,同时,刮渣装置7去除反应过程产生的浮渣,促进反应的进行,两者共同作用,从而使得铁碳微电解反应能够充分进行。

根据本发明的一个实施例,其中,所述风机为罗茨风机或磁悬浮风机中的任一一种;所述铁碳反应器底部设置有布气装置,用于确保所述风机曝气均匀。采用上述技术手段,铁碳反应器底部设置的布气装置确保所述风机曝气均匀,从而促进添加的药剂与铁碳石和废乳化液的充分接触,一定程度上促进铁碳微电解反应的充分进行。

根据本发明的一个实施例,其中,所述铁碳反应器内包括:

填料,所述填料为铁碳石,所述铁碳石选用高温烧结填料;

计量泵一,所述计量泵一为耐酸隔膜泵,所述计量泵一通过所述在线仪表和所述PLC自动控制器进行控制。采用上述技术手段,铁碳反应器中的铁碳石选用高温烧结填料,使用过程中不板结、不钝化,使用寿命长;PLC自动控制器配合在线仪表自动控制计量泵一投加药剂,实现自动化精准投加药剂。

根据本发明的一个实施例,其中,所述芬顿反应器内包括:

消泡装置,设置于所述芬顿反应器顶部;

计量泵二,所述计量泵二为耐酸隔膜泵,所述计量泵二通过所述在线仪表和所述PLC自动控制器进行控制。采用上述技术手段,芬顿反应器顶部的消泡装置对反应产生的气泡进行消除,促进反应的进行,PLC自动控制器配合在线仪表自动控制计量泵二投加药剂,实现自动化精准投加药剂。

根据本发明的一个实施例,其中,还包括与所述芬顿反应系统3依次连接的:

沉淀池4,包括计量泵三,所述计量泵三为耐碱隔膜泵,所述计量泵三通过所述在线仪表和所述PLC自动控制器进行控制;

膜处理系统5,用于对废乳化液进行膜处理;

生化处理系统6,用于对废乳化液进行生化处理。

采用上述技术手段,废乳化液经过经过沉淀池4反应后,可根据废乳化液含水量的多少分别进入不同的反应系统,如果废乳化液废水含量较大,则进入生化处理系统6进行生化处理;如果废水量较小,则进入膜处理系统5进行膜处理;最后废水达标排放或进行回用处理。

为到达上述目的之二,本发明采用以下技术方案:

一种基于废乳化液处理装置的废乳化液处理方法,包括如下步骤:

进入油水分离系统1,油水分离设备对废乳化液中的浮油进行油水分离,分离出来的废油外送处理或回用;

经过油水分离后的废乳化液进入铁碳微电解反应系统2,铁碳反应器中添加废酸将废乳化液PH调节至2-3左右,溶液中产生大量亚铁离子,废乳化液在铁碳反应器中反应90-120min后进入芬顿反应系统3;

芬顿反应器中添加废酸调节溶液PH至3-4,随后通过PLC控制计量泵二自动往溶液中投加过氧化氢溶液,废乳化液在芬顿反应器中反应60min后进入沉淀池4;

通过PLC控制计量泵三自动往溶液中投加氢氧化钠调节溶液PH至8-9,随后往溶液中投加适量PAC溶液、PAM溶液,投加量通过小试确定;

如果废水量较大,则进入生化处理系统6进行生化处理;如果废水量较小,则进入膜处理系统5进行膜处理;

废水达标排放或进行回用处理。

根据本发明的一个实施例,其中,进一步的,当经过油水分离后的废乳化液进入铁碳微电解反应系统2后,风机向所述铁碳反应器内进行曝气,同时设置于铁碳反应器底部的布气装置进行布气,使得所述风机曝气均匀,使得废乳化液在铁碳微电解反应系统2中反应充分。

根据本发明的一个实施例,其中,进一步的,废乳化液进入铁碳微电解反应系统2反应时,刮渣装置7去除反应过程产生的浮渣。

根据本发明的一个实施例,其中,进一步的,当废乳化液经过沉淀池4反应后,得到大量的污泥,所述污泥进入污泥脱水系统8,进过脱水处理将污泥制成泥饼外运。

有益效果:

本发明一种废乳化液处理装置及其废乳化液处理方法,设置铁碳微电解反应系统2和芬顿反应系统3,一方面,铁碳微电解反应系统2中发生的铁碳微电解反应和芬顿反应系统3中发生的芬顿氧化反应互相结合,可直接分解氧化乳化液原液,无需另外进行蒸馏工艺,可节约大量电能;另一方面,芬顿反应系统3中的芬顿反应还原剂利用铁碳微电解反应系统中发生的铁碳微电解反应产生的大量亚铁离子,无需另外投加还原剂,可节约大量药剂费用,即本发明既不用进行蒸馏工艺产生电能消耗也不用另外投加还原剂产生药剂费用,从而使得综合处理成本大幅降低,克服了现有技术中的乳化液处理装置在进行乳化液处理中存在的蒸馏工艺能耗巨大以及氧化方式药剂耗量大,从而导致的综合处理成本高的技术问题。(发明人王雷;曹静芳;张颂雷;恵毓杰;潘进峰)