申请日2019.12.27

公开(公告)日2020.04.10

IPC分类号C02F9/06; C02F103/06; C02F101/20

摘要

本发明公开了一种废水预处理催化还原反应器及废水预处理系统及其工艺,该反应器包括反应器本体、旋切混流曝气器、卷制的铁铝混合物、催化剂框架,反应器本体包括反应区和污泥沉淀区;污泥沉淀区在反应器本体的底部;反应区的下部设有原水进水口,反应区的上部设有出水口,催化剂框架设置在反应区内,卷制的铁铝混合物放置于催化剂框架内,旋切混流曝气器设置在反应区的底部,旋切混流曝气器的进气管穿过催化剂框架连接供气装置;污泥沉淀区的底部设有排泥管。采用本发明的还原器,在较高的pH条件下,依然能够将废水中的难降解、大分子、有毒有害物质,转化成易降解、小分子、无毒或低毒物质,重金属离子被还原去除,废水可生化性可大幅提高。

权利要求书

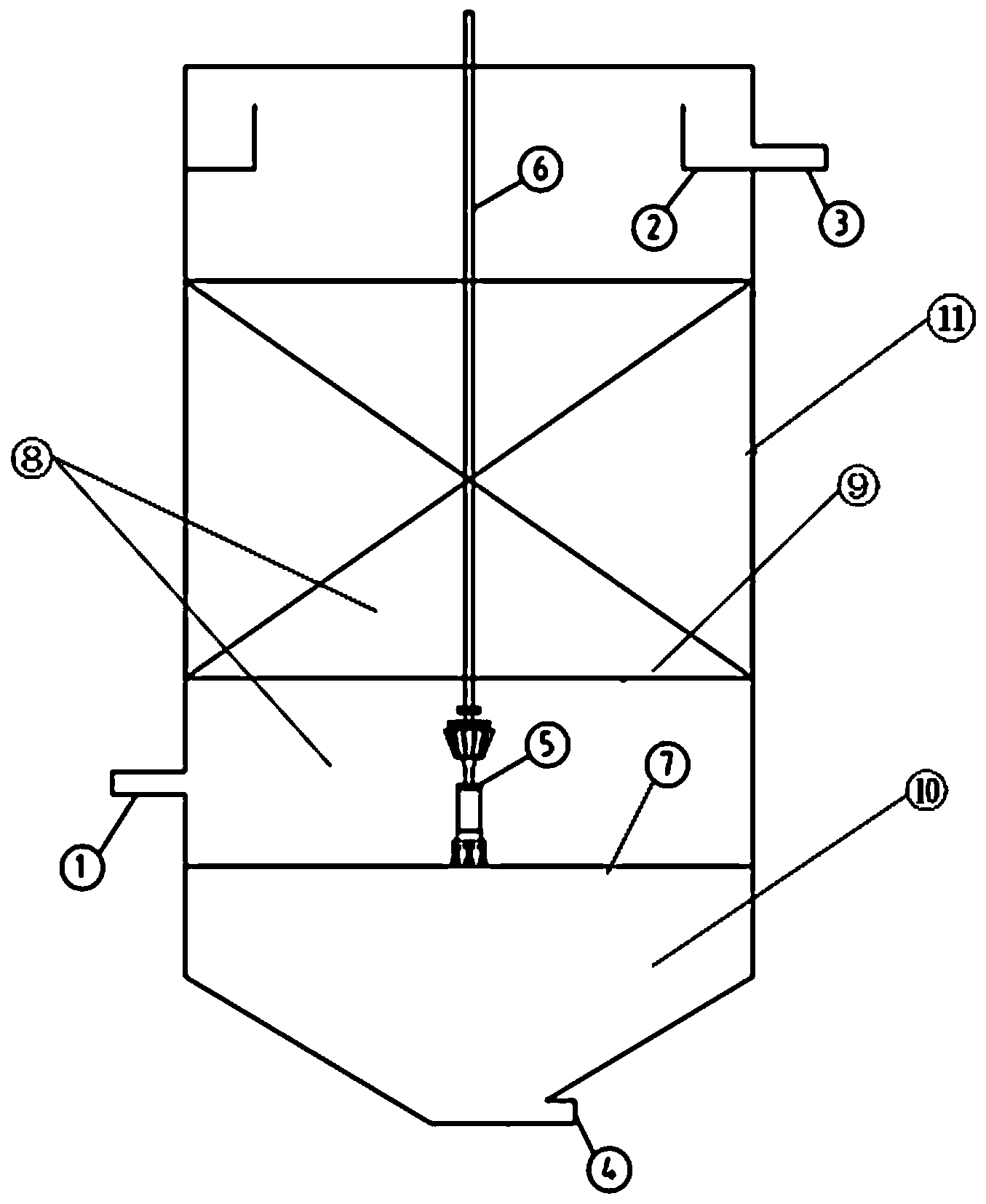

1.一种废水预处理催化还原反应器,其特征在于,包括反应器本体、旋切混流曝气器、催化剂框架、卷制的铁铝混合物,所述反应器本体包括反应区和污泥沉淀区;所述污泥沉淀区在所述反应器本体的底部,所述反应区在所述污泥沉淀区的上部;

所述反应区的下部设有原水进水口,所述反应区的上部设有出水口,所述催化剂框架设置在所述反应区内,所述卷制的铁铝混合物放置于所述催化剂框架内,所述旋切混流曝气器设置在所述反应区的底部,所述旋切混流曝气器的进气管穿过所述催化剂框架连接供气装置;

所述污泥沉淀区的底部设有排泥管。

2.根据权利要求1所述的废水预处理催化还原反应器,其特征在于,所述反应器本体的上部周侧设置溢流堰,所述溢流堰与所述出水口连通。

3.根据权利要求1所述的废水预处理催化还原反应器,其特征在于,所述催化剂框架的材质选自铜、锌、钯。

4.一种废水预处理工艺,其特征在于,包括催化还原和混凝沉淀;

催化还原进一步包括:待处理废水经调解pH后由原水进水口进入反应器,反应完毕后,污泥经排泥管排出进行进一步地处理,处理后的废水由出水口进入沉淀池进入混凝沉淀;

混凝沉淀进一步包括:调节进入沉淀池内的废水pH值,加入助凝剂,搅拌混凝,静置沉淀,将上清液排出。

5.根据权利要求4所述的废水预处理工艺,其特征在于,所述催化还原阶段的待处理废水经pH调解至4 6.一种废水预处理系统,其特征在于,包括权利要求1-4任意一项所述的废水预处理催化还原反应器、沉淀池、供气装置、废水搅拌池; 其中,所述废水搅拌池连接所述反应器的原水进水口,所述供气装置连接所述反应器中旋切混流曝气器的进气管,所述反应器的出水口连接所述沉淀池。 说明书 废水预处理催化还原反应器及废水预处理系统及其工艺 技术领域 本发明属于废水处理技术领域,尤其涉及一种废水预处理催化还原反应器及废水预处理系统及其工艺。 背景技术 含有难降解和毒害有机物的工业废水(如印染废水、染料废水、电镀废水等)及垃圾渗滤液在处理过程中常采用铁碳内电解法作为生物预处理工艺。该技术集氧化还原、絮凝吸附、催化、络合及电沉积等作用于一体,不仅能转化废水中的有毒有害物质,有效提高废水可生化性,还起到化学除磷和强化生物脱氮的效果。 但铁碳法也存在酸消耗量大、铁消耗量大、污泥产生量大、反应器容易板结等缺陷。针对这些缺陷,有人提出采用铁铜法(即铜替代碳作为催化剂),其优点是可以减少酸和铁的消耗,污泥产生量较铁碳法大幅减少,板结程度也可大大降低,但存在铜无法回收的问题。 发明内容 本发明提供了一种废水预处理催化还原反应器及废水预处理系统及其工艺,可处理含难降解和毒害有机物的工业废水(如印染废水、染料废水、电镀废水等)及垃圾渗滤液,采用本发明提供的催化还原反应器及预处理系统及其工艺,在较高的pH条件下,依然能够降解废水中的难降解、大分子、有毒有害物质,将其转化成易降解、小分子、无毒或低毒物质,重金属离子被还原去除,废水可生化性可大幅提高,色度大幅降低,同时避免了催化剂无法回收的问题。 为解决上述问题,本发明的技术方案为: 一种废水预处理催化还原反应器,包括反应器本体、旋切混流曝气器、催化剂框架、卷制的铁铝混合物,所述反应器本体包括反应区和污泥沉淀区;所述污泥沉淀区在所述反应器本体的底部,所述反应区在所述污泥沉淀区的上部; 所述反应区的下部设有原水进水口,所述反应区的上部设有出水口,所述催化剂框架设置在所述反应区内,所述卷制的铁铝混合物放置于所述催化剂框架内,所述旋切混流曝气器设置在所述反应区的底部,所述旋切混流曝气器的进气管穿过所述催化剂框架连接供气装置; 所述污泥沉淀区的底部设有排泥管。 优选地,所述反应器本体的上部周侧设置溢流堰,所述溢流堰与所述出水口连通,溢流堰的作用是防止进入反应器本体内部的废水未经过充分反应而从出水口流出。 优选地,所述催化剂框架的材质选自铜、锌、钯。 本发明还提供了一种废水预处理工艺,包括催化还原和混凝沉淀; 催化还原进一步包括:待处理废水经调解pH后由原水进水口进入反应器,反应完毕后,污泥经排泥管排出进行进一步地处理,处理后的废水由出水口进入沉淀池进入混凝沉淀; 混凝沉淀进一步包括:调节进入沉淀池内的废水pH值,加入助凝剂,搅拌混凝,静置沉淀,将上清液排出。 优选地,所述催化还原阶段的待处理废水经pH调解至4 本发明还提供了一种废水预处理系统,包括所述的废水预处理催化还原反应器、沉淀池、供气装置、废水搅拌池; 其中,所述废水搅拌池连接所述反应器的原水进水口,所述供气装置连接所述反应器中旋切混流曝气器的进气管,所述反应器的出水口连接所述沉淀池。 本发明由于采用以上技术方案,使其与现有技术相比具有以下的优点和积极效果: (1)本发明中催化剂以整体框架的形式设置于反应器本体内,然后将填料投放如反应器中即可,将催化剂与活性填料分开设置,在还原反应前后,催化剂是不变化的,将催化剂以整体的框架单独地设置在反应器本体中,可解决催化剂的回收问题,同时又避免了加装填料时带来的停产困扰,需要加装的填料直接投入反应器即可。一般2-3年才需少量添加填料。 (2)本发明的反应器本体中的反应区底部安装旋切混流曝气器,在曝气过程中形成以旋切混流曝气器为中心的强大循环水流和紊流,增大活性填料与废水的接触面积,旋切混流曝气器对废水起到的强劲的搅拌作用,可避免活性填料上污泥的堆积,同时旋切混流曝气器具有压损小,无需维护保养,使用寿命长等优点。 (3)活性填料铁铝混合物以铁片和铝片采用卷制而成,以卷制的形状加入到反应器中,因此铁铝混合物堆积密度低,孔隙率高,可避免发生填料堵塞、板结等严重影响设施运行的问题。 (4)本发明采用铁铝混合物作为活性填料,以铜、锌、钯中的任意一种作为催化剂,形成以铁铝混合物为阳极,以催化剂为阴极的原电池,在pH>4时,依然可以达到非常良好的处理效果,将废水中的难降解、大分子、有毒有害物质转化成易降解、小分子、无毒或低毒物质,重金属离子被还原去除,废水可生化性可大幅提高,脱色率较铁铜法提高80%以上。因此,所需投加的酸量和混凝沉淀时的加碱量均大幅减少,降低了运行成本。同时,由于该还原反应在较高的pH条件下能长期稳定运行,降低了铁铝混合物的消耗量,固而产生的污泥量可大幅度减小,较铁碳法可降低80%-90%。(发明人张东曙;邱立俊;李文贞;嵇逸秋)