申请日20200717

公开(公告)日20201013

IPC分类号C02F9/06; C01F11/32; C01F11/30; C02F103/36; C02F101/12

摘要

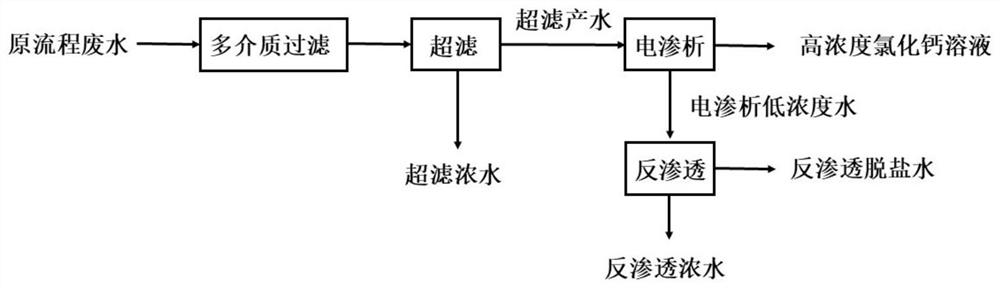

本发明为一种氯醇法皂化废水集成膜高效浓缩的方法。该方法将超滤、电渗析与反渗透三种膜过程相集成应用于皂化废水处理,相较于传统的生物法处理过程,无氯化钙废水排放,实现废水零排放和氯化钙的资源化利用;所获得的高浓度氯化钙溶液由于浓度提高,可极大降低蒸发法的能耗;同时相较于其他处理方法,无需对原有工艺进行改造或抛弃,仅需在原有工艺基础上连接本工艺即可,极大地降低现有工厂废水处理流程升级的成本;同时通过与反渗透集成,将电渗析过程产出的低浓度水进行浓缩重复利用,提高了原料的利用率。

权利要求书

1.一种氯醇法皂化废水的集成膜高效浓缩方法,其特征为该方法包括如下步骤:

(1)以原废水处理流程中生物处理后沉淀池产出的皂化废水作为原料,氯化钙含量为20g/L-40g/L,进入集成膜高效浓缩装置,先通过原水泵输入多介质过滤器过滤初步去除其悬浮物;

其中,所述的多介质过滤器滤料为石英砂、无烟煤、无烟煤,陶粒、石英砂、活性炭中的一种或多种,粒径为1-10mm;

(2)经初步过滤后的原水,经超滤水泵进入超滤膜系统,得到的超滤产水和超滤浓水;超滤浓水返回生物处理系统,浊度为0.1-20NTU,悬浮物为0-50mg/L;

其中,超滤的操作压力为0.01-0.3Mpa,产水比为0.5-1,所述的超滤膜材质为聚偏氟乙烯、聚乙烯、聚丙烯、聚砜、聚醚砜、陶瓷中的一种;超滤膜的孔径为0.02-0.5微米;形式为中空纤维膜或卷式膜元件;

(3)上步得到的超滤产水经盐酸调节pH值为4-6后,经电渗析原水泵进入电渗析系统进行浓缩,得到高浓度氯化钙溶液和低浓度水;高浓度氯化钙溶液作为产品融雪剂或继续进行蒸发结晶获得固体氯化钙产品;

其中,电渗析膜堆每对膜操作电压为0.2-0.6V,电渗析系统高浓度氯化钙溶液浓度为100g/L-160g/L,低浓度水中氯化钙浓度为10g/L-20g/L;电渗析系统所使用的极液为NaCl、NaNO3中的一种,浓度为20g/L-40g/L,pH为2-5;

所述的电渗析系统所使用的离子交换膜为均相膜或异相膜,材质为聚乙烯、聚氯乙烯、聚苯乙烯、聚甲基丙烯酸甲酯中的一种或几种;

(4)上步得到的电渗析低浓度水经反渗透高压泵进入反渗透系统,得到反渗透脱盐水和反渗透浓水;产出反渗透脱盐水,作为工艺用水工厂区使用;产出反渗透浓水,返回生物处理系统;

其中,反渗透系统的操作压力为2.0Mpa-6.0Mpa;所述的产出反渗透脱盐水,浓度为0.1-0.8g/L;产出反渗透浓水,浓度为20g/L-40g/L。

2.如权利要求1所述的氯醇法皂化废水的集成膜高效浓缩方法,其特征为步骤(3)所述的盐酸的质量浓度为5~20%。

3.如权利要求1所述的氯醇法皂化废水的集成膜高效浓缩方法,其特征为所述的超滤膜系统中,单位膜面积产水量为20-100L/m2·h。

4.如权利要求1所述的氯醇法皂化废水的集成膜高效浓缩方法,其特征为所述的电渗析系统中,单位膜面积处理量为20-50L/m2·h。

5.如权利要求1所述的氯醇法皂化废水的集成膜高效浓缩方法,其特征为所述的反渗透系统中,单支膜处理量为5-10m3/h。

6.一种所述的氯醇法皂化废水的集成膜高效浓缩装置,其特征为包括超滤系统、电渗析系统和反渗透系统;

其中,所述的超滤系统具体为单只或由多支超滤膜并联而成,即每支超滤膜的进水管与超滤系统总进水管路相连,每支超滤膜产水管与超滤系统总产水管路相连,每支超滤膜浓水管与超滤系统总浓水管路相连;

所述的电渗析系统具体为单台或由多台电渗析膜堆并联而成,即电渗析膜堆进水管与电渗析系统总进水管路相连,所有电渗析膜堆高浓水管与电渗析系统总高浓水管路相连,所有电渗析膜堆低浓水水管与电渗析系统总低浓水管路相连;

所述的反渗透系统具体为单只或由多支反渗透膜压力容器并联而成,即所有压力容器进水管与反渗透系统总进水管路相连,所有压力容器浓水管与反渗透系统总浓水管路相连,所有压力容器脱盐水水管与反渗透系统总脱盐水管路相连。

说明书

一种氯醇法皂化废水集成膜高效浓缩的方法

技术领域

本发明涉及一种氯醇法皂化废水集成膜高效浓缩的方法,更为具体的讲是一种采用超滤、电渗析与反渗透相集成的膜法处理氯醇法皂化废水的方法,属于废水处理技术领域。

背景技术

环氧丙烷是一种重要的丙烯衍生物,作为有机化工原料和有机合成中间体,广泛应用于化工、轻工、纺织等行业。我国环氧丙烷的生产工艺目前主要采用氯醇法,在此过程中需使用氢氧化钙作为皂化剂,因此在生产过程中副产含氯化钙的废水。传统的皂化废水处理一般采用以生物法为核心的处理方法,主要过程包括冷却、曝气生物处理、氧化、混凝沉淀等工序,主要去除废水中的有机物,处理后的废水氯化钙含量在20g/L-40g/L。由于废水产量大,且高含盐量,因此环保压力较大。随着环保要求的日益严格,氯化钙废水的排放受到限制,因此氯醇法皂化废水的零排放处理具有重要的意义和必要性。

目前,已公开的皂化废水的零排放处理方法总体包括化学法转化和物理法结晶两种思路。在化学法转化方面,(公开)专利CN102531263A公开了一种环氧化合物生产过程皂化废水的处理方法,该方法以皂化废水为原料经多效蒸发浓缩后与浓硫酸在转化器中反应,生成盐酸在高温干燥后产出盐酸和固态硫酸盐。专利CN102320641B公开了一种氯醇法环氧丙烷皂化废水资源化利用的方法,以皂化反应后的废水为原料经过滤、碳化转化制碳酸钙、氧化、浓缩等步骤,可获得纳米级碳酸钙粉体、脱盐水、氯化钠浓液。在物理法结晶方面,专利CN101481190B公开了一种氯醇法皂化废水的处理方法,以皂化反应后的废水为原料,通过气浮、陶瓷膜、换热、电渗析、蒸发等步骤,产出固体氯化钙、蒸馏水和电渗析淡水三种产品,电渗析淡水浓度为0.1%-0.5%。(公开)专利CN 106915857 A公开了一种一种氯醇法生产环氧丙烷皂化废水的深度处理工艺,MVR蒸发、多效蒸发、高效氧化、结晶,最终得到工业中所需要的二水氯化钙。

上述方法均涉及蒸发操作或化学反应,较高的氯化钙浓度有利于降低蒸发过程的能耗,对化学反应转化率、产品品质也有积极作用。而在诸多浓缩方法中单纯的电渗析浓缩所产淡盐水含盐量依然相对较高,用途有较大的限制。此外,现有的方法几乎均以皂化反应后的废水为原料,需要放弃原有处理系统而重新建设废水处理工程。

发明内容

本发明的目的为针对当前技术中存在的问题,提出了一种氯醇法皂化废水集成膜高效浓缩的方法。该方法将超滤、电渗析与反渗透三种膜过程相集成应用于皂化废水处理,相较于传统的生物法处理过程,无氯化钙废水排放,实现废水零排放和氯化钙的资源化利用;所获得的高浓度氯化钙由于浓度提高,可极大降低蒸发法的能耗;同时相较于其他处理方法,无需对原有工艺进行改造或抛弃,仅需在原有工艺基础上连接本工艺即可,极大地降低现有工厂废水处理流程升级的成本;同时通过与反渗透集成,将电渗析过程产出的淡盐水进行浓缩重复利用,提高了原料的利用率。

本发明所采用的技术方案如下:

一种氯醇法皂化废水的集成膜高效浓缩方法,该方法包括如下步骤:

(1)以原废水处理流程中生物处理后沉淀池产出的皂化废水作为原料,氯化钙含量为20g/L-40g/L,进入集成膜高效浓缩装置,先通过原水泵输入多介质过滤器过滤初步去除其悬浮物;

其中,所述的多介质过滤器滤料为石英砂、无烟煤、无烟煤,陶粒、石英砂、活性炭中的一种或多种,粒径为1-10mm;

(2)经初步过滤后的原水,经超滤水泵进入超滤膜系统,得到的超滤产水和超滤浓水;超滤浓水返回生物处理系统,浊度为0.1-20NTU,悬浮物为0-50mg/L;

其中,超滤的操作压力为0.01-0.3Mpa,产水比为0.5-1,所述的超滤膜材质为聚偏氟乙烯、聚乙烯、聚丙烯、聚砜、聚醚砜、陶瓷中的一种;超滤膜的孔径为0.02-0.5微米;形式为中空纤维膜或卷式膜元件;

(3)上步得到的超滤产水经盐酸调节pH值为4-6后,经电渗析原水泵进入电渗析系统进行浓缩,得到高浓度氯化钙溶液和低浓度水;高浓度氯化钙溶液作为产品融雪剂或继续进行蒸发结晶获得固体氯化钙产品;

其中,电渗析膜堆每对膜操作电压为0.2-0.6V,电渗析系统高浓度氯化钙溶液浓度为100g/L-160g/L,低浓度水中氯化钙浓度为10g/L-20g/L;电渗析系统所使用的极液为NaCl、NaNO3中的一种,浓度为20g/L-40g/L,pH为2-5;所述的盐酸的质量浓度为5~20%;

所述的电渗析系统所使用的离子交换膜为均相膜或异相膜,材质为聚乙烯、聚氯乙烯、聚苯乙烯、聚甲基丙烯酸甲酯中的一种或几种;

(4)上步得到的电渗析低浓度水经反渗透高压泵进入反渗透系统,得到反渗透脱盐水和反渗透浓水;产出反渗透脱盐水,作为工艺用水工厂区使用;产出反渗透浓水,返回生物处理系统;

其中,反渗透系统的操作压力为2.0Mpa-6.0Mpa;所述的产出反渗透脱盐水,浓度为0.1-0.8g/L;产出反渗透浓水,浓度为20g/L-40g/L。

所述的超滤膜系统中,单位膜面积产水量20-100L/m2·h。

所述的电渗析系统中,单位膜面积处理量为20-50L/m2·h。

所述的反渗透系统中,单支膜处理量5-10m3/h。

所述的氯醇法皂化废水的集成膜高效浓缩装置,包括超滤系统、电渗析系统和反渗透系统;

其中,所述的超滤系统具体为单只或由多支超滤膜并联而成,即每支超滤膜的进水管与超滤系统总进水管路相连,每支超滤膜产水管与超滤系统总产水管路相连,每支超滤膜浓水管与超滤系统总浓水管路相连;

所述的电渗析系统具体为单台或由多台电渗析膜堆并联而成,即电渗析膜堆进水管与电渗析系统总进水管路相连,所有电渗析膜堆高浓水管与电渗析系统总高浓水管路相连,所有电渗析膜堆低浓水水管与电渗析系统总低浓水管路相连;

所述的反渗透系统具体为单只或由多支反渗透膜压力容器并联而成,即所有压力容器进水管与反渗透系统总进水管路相连,所有压力容器浓水管与反渗透系统总浓水管路相连,所有压力容器脱盐水水管与反渗透系统总脱盐水管路相连。

本发明的实质性特点为:

本发明通过电渗析和反渗透两种工序的优化组合,反渗透将电渗析的低浓水(约1g/L-2g/L,难以直接利用)分离成两部分,一部分是脱盐水(浓度约0.1-0.8g/L,满足工业工艺用水要求),另一部分是浓缩氯化钙溶液(浓度和原水一致,可返回生物处理工序再次处理,提高氯化钙回收率。通过合适的电渗析的电压和面积等操作设计条件,保证电渗析产出的浓盐水浓度在100g/L-160g/L的同时,淡盐水浓度约为原水的50-60%,而后通过控制反渗透的操作压力、面积等操作设计条件,使得反渗透的浓水的浓度和电渗析的原水浓度一致,使整个系统达到稳定。

本发明的有益效果为:

1.本发明利用反渗透处理电渗析低浓水,可以将无法直接使用的电渗析低浓水浓度由1-3g/L降低至0.1–0.8g/L,可直接用于工艺水供工厂使用;而反渗透的浓水控制一定浓度可返回生物处理流程再次处理,由此可将系统中CaCl2的回收率提高至100%。

2.本发明使用生物法处理过程的产水作为原水,对企业而言无需改变原有处理工艺,可直接与企业已有的处理工艺进行衔接,降低建设成本;同时,工艺中的超滤浓水、反渗透浓水返回到生物处理过程,实现原有工艺的充分利用。

3.本发明利用电渗析对超滤后原水进行浓缩,使得氯化钙浓度可达100g/L-160g/L,可以极大的降低后续蒸发能耗,具有节能、低耗的优势。(发明人刘杰;袁俊生;王军;纪志永;赵颖颖;李非;郭小甫;王士钊)