申请日20200702

公开(公告)日20201013

IPC分类号C02F9/10; B01D53/18; B01D53/14; B01D21/00; B01D21/24; C02F101/10; C02F101/12; C02F101/20; C02F103/18

摘要

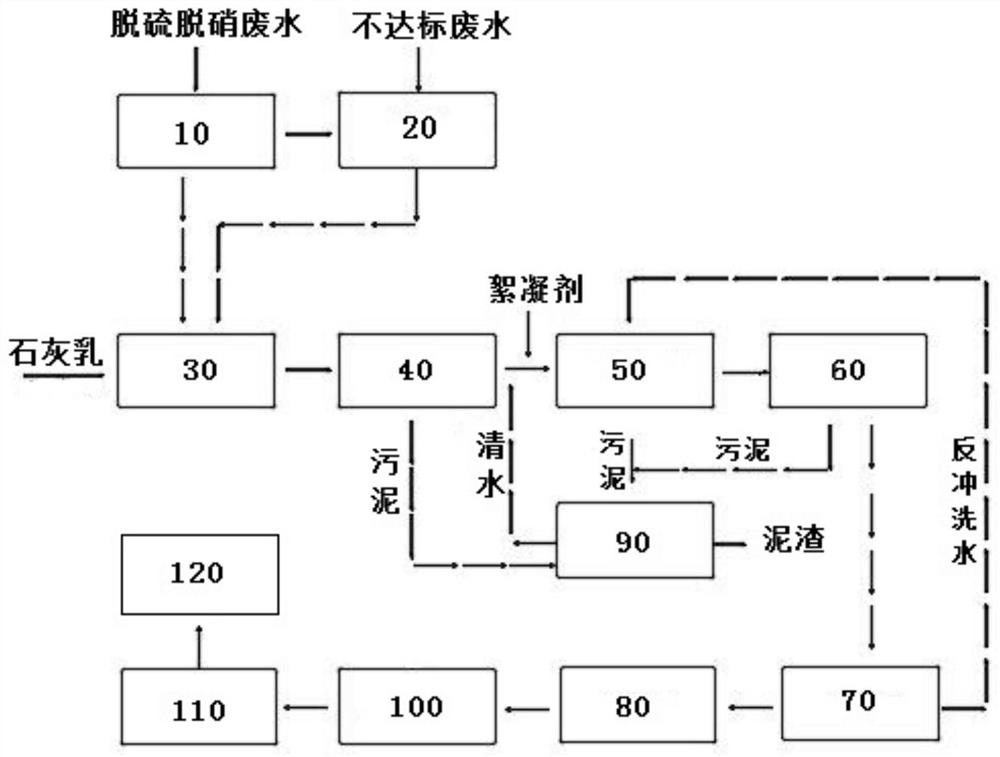

本发明公开了一种适用于活性焦脱硫脱硝技术的废水处理系统,包括pH调节系统、沉淀系统和蒸馏脱氮系统,其中,所述pH调节系统包括集水调节池、事故池和pH调节池,所述集水调节池和事故池分别通过管道连接到所述pH调节池;所述沉淀系统包括通过管道依次连接的初沉池、高效沉淀池、气浮机、砂滤系统和中间水池,所述pH调节池连接到所述初沉池,所述砂滤系统通过管道连接到所述高效沉淀池。本发明的废水处理系统占地面积小,土地利用率高;结合蒸馏脱氮将活性焦工序产生的化工分离废水和剩余氨水进行蒸馏,降低其NH3‑N含量,可以同时保证废水污泥的去除和较高的脱氨效率。

权利要求书

1.一种适用于活性焦脱硫脱硝技术的废水处理系统,其特征在于,包括pH调节系统、沉淀系统和蒸馏脱氮系统,

其中,所述pH调节系统包括集水调节池、事故池和pH调节池,所述集水调节池和事故池分别通过管道连接到所述pH调节池;

所述蒸馏脱氮系统包括通过管道依次连接的汽提精馏塔、氨气吸收塔和再生氨水储罐,所述中间水池通过管道连接到所述汽提精馏塔;

所述沉淀系统包括通过管道依次连接的初沉池、高效沉淀池、气浮机、砂滤系统和中间水池,所述pH调节池连接到所述初沉池,所述砂滤系统通过管道连接到所述高效沉淀池;

所述沉淀系统还包括污泥脱水单元,所述污泥脱水单元设有污泥进口和清水出口,所述初沉池、高效沉淀池和气浮机通过管道连接到所述污泥进口,所述清水出口通过管道连接到所述高效沉淀池;

所述高效沉淀池设有污泥沉降区域,所述污泥沉降区域内设有多个斜管,所述斜管的一端设为污泥沉淀口,所述污泥沉淀口敞开于所述高效沉淀池内,所述斜管的另一端设为污泥排出口,所述污泥排出口连接到所述污泥沉降区域的底部。

2.根据权利要求1所述的适用于活性焦脱硫脱硝技术的废水处理系统,其特征在于,所述污泥脱水单元设有板框压滤机。

3.根据权利要求1所述的适用于活性焦脱硫脱硝技术的废水处理系统,其特征在于,所述斜管的中心轴线与水平方向成60°夹角。

4.根据权利要求1所述的适用于活性焦脱硫脱硝技术的废水处理系统,其特征在于,所述斜管的轴向截面为六边形。

5.根据权利要求1所述的适用于活性焦脱硫脱硝技术的废水处理系统,其特征在于,所述高效沉淀池还设有搅拌区域,所述搅拌区域内设置有搅拌器。

6.根据权利要求5所述的适用于活性焦脱硫脱硝技术的废水处理系统,其特征在于,所述高效沉淀池内设有污泥沉降区域,所述污泥沉降区域的底部设有刮泥装置和泥斗,通过管道将所述泥斗连接到所述搅拌区域。

7.根据权利要求6所述的适用于活性焦脱硫脱硝技术的废水处理系统,其特征在于,所述污泥脱水单元设有污泥进口,所述泥斗还通过管道连接到所述污泥进口。

8.根据权利要求1所述的适用于活性焦脱硫脱硝技术的废水处理系统,其特征在于,所述氨气吸收塔设有浓氨水冷却器,采用循环水冷却。

说明书

一种适用于活性焦脱硫脱硝技术的废水处理系统

技术领域

本发明涉及水处理领域,尤其涉及一种适用于活性焦脱硫脱硝技术的废水处理系统。

背景技术

烧结机、煤球的烟气净化系统通常采用活性焦一体化脱硫脱硝技术,该技术产生的废水中污染物主要为高浓度COD、NH3-N、Cl-、悬浮物和少量的重金属离子等。脱硫脱硝产生的废水成分复杂,污水大多成深黑色,盐含量高,废水呈酸性,不同脱硝工艺产生废水含氨氮量差异很大,有的高达5000mg/L以上,有的在200mg/L以下;因此,现有的氨氮废水处理系统往往出现结构复杂、占地较大、脱氨效率较低等问题。

发明内容

有鉴于现有技术的上述缺陷,本发明提供了一种结构简单、占地较小、脱氨效率较高的适用于活性焦脱硫脱硝技术的废水处理系统。

为实现以上目的,本发明通过以下技术方案实现:

一种适用于活性焦脱硫脱硝技术的废水处理系统,包括pH调节系统、沉淀系统和蒸馏脱氮系统,

其中,所述pH调节系统包括集水调节池、事故池和pH调节池,所述集水调节池和事故池分别通过管道连接到所述pH调节池;

所述蒸馏脱氮系统包括通过管道依次连接的汽提精馏塔、氨气吸收塔和再生氨水储罐,所述中间水池通过管道连接到所述汽提精馏塔;

所述沉淀系统包括通过管道依次连接的初沉池、高效沉淀池、气浮机、砂滤系统和中间水池,所述pH调节池连接到所述初沉池,所述砂滤系统通过管道连接到所述高效沉淀池;

所述沉淀系统还包括污泥脱水单元,所述污泥脱水单元设有污泥进口和清水出口,所述初沉池、高效沉淀池和气浮机通过管道连接到所述污泥进口,所述清水出口通过管道连接到所述高效沉淀池;

所述高效沉淀池设有污泥沉降区域,所述污泥沉降区域内设有多个斜管,所述斜管的一端设为污泥沉淀口,所述污泥沉淀口敞开于所述高效沉淀池内,所述斜管的另一端设为污泥排出口,所述污泥排出口连接到所述污泥沉降区域的底部。

优选地,所述污泥脱水单元设有板框压滤机。

优选地,所述斜管的中心轴线与水平方向成60°夹角。

优选地,所述斜管的轴向截面为六边形。

优选地,所述高效沉淀池还设有搅拌区域,所述搅拌区域内设置有搅拌器。

优选地,所述高效沉淀池内设有污泥沉降区域,所述污泥沉降区域的底部设有刮泥装置和泥斗,通过管道将所述泥斗连接到所述搅拌区域。

优选地,所述污泥脱水单元设有污泥进口,所述泥斗还通过管道连接到所述污泥进口。

优选地,所述氨气吸收塔设有浓氨水冷却器,采用循环水冷却。

与现有技术相比,本发明的有益技术效果如下:

1、由于活性焦一体化脱硫脱硝技术,该技术产生的废水中污染物主要为高浓度COD、NH3-N、Cl-、悬浮物和少量的重金属离子等,本发明的适用于活性焦脱硫脱硝技术的废水处理系统是先采用pH调节系统和沉淀系统对废水进行预处理,主要去除钙镁离子、氟离子和悬浮物,再结合汽提脱氨工艺将活性焦工序产生的化工分离废水和剩余氨水进行蒸馏,通过蒸氨处理后,降低其NH3-N含量,可以同时保证废水污泥的去除和较高的脱氨效率。

2、本发明的废水处理系统中沉淀系统还包括污泥脱水单元,可在处理污泥的同时将去除污泥的清水回流至沉淀系统循环利用。

3、废水处理系统还采用了汽提脱氨工艺,能处理生物脱氮不能处理的高氨氮废水,并且脱氨效率高,最高可达99.9%上,可将氨氮含量在50000mg/L以上的氨氮废水一次性处理至低于15mg/L;脱氨的蒸汽单耗低:本技术氨氮废水处理单耗在30~180公斤蒸汽/吨废水,最低甚至低于30公斤废水/吨蒸汽;还能资源化回收利用,可以将氨氮废水中的氨氮以氨水、氨气、液氨或铵盐的形式回收。

4、本发明的废水处理系统中的高效沉淀池通过絮凝体循环使用,以使节约絮凝剂用量,斜管沉降区提高沉降效率,占地面积小,土地利用率高。(发明人郭士义)