申请日20200831

公开(公告)日20201016

IPC分类号C02F9/14; C02F101/30; C02F101/16; C02F101/10

摘要

本发明提供了一种低碳氮比餐厨垃圾发酵废水AOA生物膜处理系统及方法,该系统,包括:AOA反应器、沉淀池,所述AOA反应器包括:按照水流方向依次连接的第一级缺氧反应区、好氧反应区和第二级缺氧‑电解反应区;所述沉淀池进水管连接在所述第二级缺氧反应区的出口端;所述好氧反应区内的部分硝化液通过回流管至所述第一级缺氧反应区;所述沉淀池内的部分底部污泥通过污泥管回流至所述第一级缺氧反应区。

权利要求书

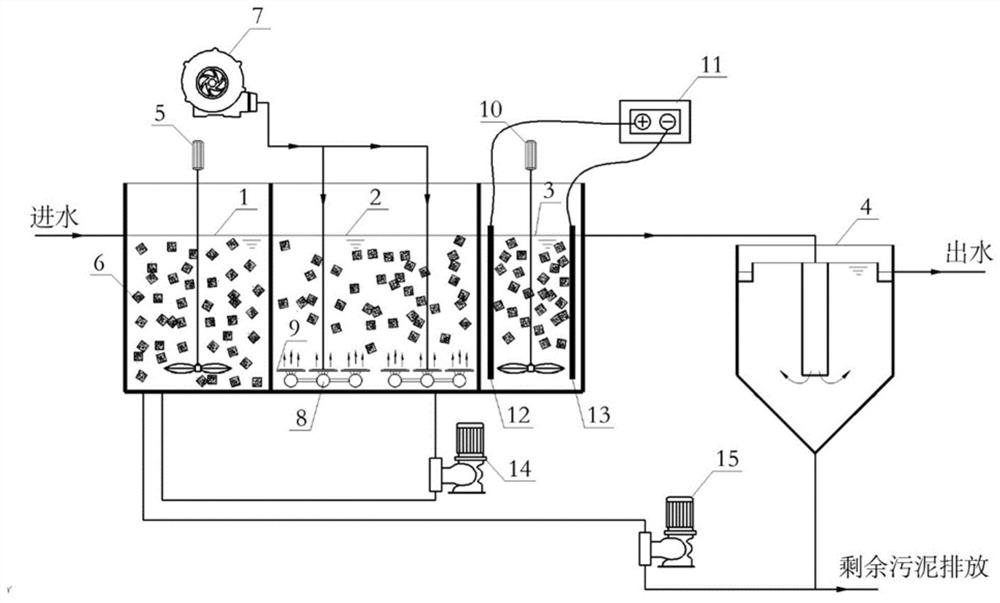

1.一种低碳氮比餐厨垃圾发酵废水AOA生物膜处理系统,其特征在于,包括:AOA生物膜反应器和沉淀池,

所述AOA生物膜反应器包括:按照水流方向依次连接的第一级缺氧反应区(1)、好氧反应区(2)和第二级缺氧反应区(3);

所述沉淀池(4)的进水管连接在所述第二级缺氧反应区(3)的出口端;

所述好氧反应区(2)内的部分硝化液通过硝化液回流管道回流至所述第一级缺氧反应区(1);

所述沉淀池(4)内的部分底部污泥通过污泥回流管道回流至所述第一级缺氧反应区(1)。

2.根据权利要求1所述的低碳氮比餐厨垃圾发酵废水AOA生物膜处理系统,其特征在于,通过设置隔墙将所述AOA生物膜反应器分隔为所述第一级缺氧反应区(1)、所述好氧反应区(2)和所述第二级缺氧反应区(3)。

3.根据权利要求1所述的低碳氮比餐厨垃圾发酵废水AOA生物膜处理系统,其特征在于,

所述第一级缺氧反应区(1)内设置有第一搅拌器(5);

所述第一级缺氧反应区(1)内均设置有悬浮生物填料(6);

所述第一级缺氧反应区(1)和所述好氧反应区(2)之间的硝化液回流管道上安装有硝化液回流泵(14),其混合液回流比设置为200%~300%;

所述第一级缺氧反应区(1)和所述沉淀池(4)之间的污泥回流管道上安装有污泥回流泵(15),其污泥回流比设置为50%~100%。

4.根据权利要求1所述的低碳氮比餐厨垃圾发酵废水AOA生物膜处理系统,其特征在于,所述好氧反应区(2)内设置有悬浮生物填料(6);

所述好氧反应区(2)内设曝气系统,所述曝气系统包括:

鼓风曝气机(7)、曝气管路(8)和微孔曝气器(9);所述鼓风曝气机(7)通过曝气管路(8)连通所述微孔曝气器(9)。

5.根据权利要求1所述的低碳氮比餐厨垃圾发酵废水AOA生物膜处理系统,所述系统其特征在于,所述第二级缺氧反应区(3)内设置电解系统,电解系统的阳极件(12)和阴极件(13)分别平行插入二级缺氧区内并竖直放置,所述阳极件(12)和所述阴极件(13)分别连接可调直流稳压电源(11)的正极和负极;

所述第二级缺氧反应区(3)内设置有第二搅拌器(10);

所述第二级缺氧反应区(3)内均设置有悬浮生物填料(6)。

6.一种低碳氮比餐厨垃圾发酵废水AOA生物膜处理方法,应用于权利要求1至5任一项所述的低碳氮比餐厨垃圾发酵废水AOA生物膜处理系统,其特征在于,包括:

步骤S1,经过预处理后的餐厨垃圾发酵废水与从所述好氧反应区(2)回流的硝化液同时进入至第一级缺氧反应区(1)内进行反硝化脱氮,进水控制TN负荷为0.10~0.15 kgTN/(kg MLSS·d);

步骤S2,经过所述第一级缺氧反应区(1)处理的污水进入所述好氧反应区(2)内;同时,控制曝气系统向所述好氧反应区(2)内进行曝气,使所述好氧反应区(2)内的溶解氧浓度保持在4mg/L~6mg/L,进行硝化;

步骤S3,经过所述好氧反应区(2)内处理的污水进入至所述第二级缺氧反应区(3)内;同时,开启电解系统的可调直流稳压电源(11),以进行电解,所述可调直流稳压电源(11)的电压控制在5V~7V之间,通过自养反硝化进一步脱氮;

步骤S4,经过所述第二级缺氧反应区(3)处理的污水进入所述沉淀池(4)内进行沉淀分离;满足排放标准的处理出水从所述沉淀池(4)的上部排放,在所述沉淀池(4)底部的一部分沉淀污泥通过污泥回流管道回流至所述第一级缺氧反应区(1)内,另一部分通过所述沉淀池(4)底部的排泥管排出。

说明书

一种低碳氮比餐厨垃圾发酵废水AOA生物膜处理系统及方法

技术领域

本发明涉及污水处理及环境保护技术领域,具体是一种低碳氮比餐厨垃圾发酵废水AOA生物膜艺处理的系统及方法。

背景技术

餐厨垃圾发酵废水包括餐厨垃圾浆料厌氧消化脱水后的废水,以及餐厨垃圾处理其它工序产生的废水。基于餐厨垃圾发酵废水有机物和氨氮浓度高、碳氮比低和可生化性差的特点,目前,最常用的处理工艺包括 “预处理-厌氧-A/O-反渗透膜过滤”、“预处理-A/O-MBR-反渗透膜过滤”、“预处理-A/O-混凝沉淀-Fenton氧化-混凝沉淀-曝气生物滤池”(专利文献201710684246.9)以及“隔油初沉-水量水质调节-pH值调节-氨吹脱-pH值调节-A/O-沉淀- Fenton氧化-混凝沉淀”等。其中,膜处理工艺单元存在投资高、运行成本高、膜寿命短、易受污染、易结垢堵塞、运行管理复杂,并在处理过程中会产生大量的浓缩液; 而Fenton氧化工艺单元存在药剂投加成本高、运行管理复杂的问题。此外,由于餐厨垃圾发酵废水低碳氮比的特点,以上工艺A/O系统通常需要投加外碳源以强化污水中TN的去除,也存在处理成本高的问题。总体而言,以上工艺均存在工艺流程长、设施投资高、运行费用高、运行管理复杂等问题,餐厨垃圾发酵废水需要高效低成本出理技术。

发明内容

本发明提供了一种低碳氮比餐厨垃圾发酵废水AOA生物膜处理的系统及方法。

本发明的技术方案为:一种低碳氮比餐厨垃圾发酵废水AOA生物膜处理的系统及方法,包括: AOA生物膜反应器和沉淀池;所述AOA生物膜反应器包括:按照水流方向依次连接的第一级缺氧反应区、好氧反应区和第二级缺氧-电解反应区;所述沉淀池的进水管连接在所述第二级缺氧反应区的出口端;所述好氧反应区内的部分硝化液通过硝化液回流管道回流至所述第一级缺氧反应区;所述沉淀池内的部分底部污泥通过污泥回流管道回流至所述第一级缺氧反应区。

进一步地,通过设置隔墙将所述AOA生物膜反应器分隔为所述第一级缺氧反应区、所述好氧反应区和所述第二级缺氧反应区。

进一步地,所述第一级缺氧反应区内设置有第一搅拌器;

所述第一级缺氧反应区内均设置有悬浮生物填料;

所述第一级缺氧反应区和所述好氧反应区之间的硝化液回流管道上安装有硝化液回流泵,其混合液回流比设置为200%~300%;

所述第一级缺氧反应区和所述沉淀池之间的污泥回流管道上安装有污泥回流泵,其污泥回流比设置为50%~100%。

进一步地,所述好氧反应区内设置有悬浮生物填料;

所述好氧反应区内设曝气系统,所述曝气系统包括:

鼓风曝气机、曝气管路和微孔曝气器;所述鼓风曝气机通过曝气管路连通所述微孔曝气器。

进一步地,所述第二级缺氧反应区内设置电解系统,电解系统的阳极件和阴极件分别平行插入二级缺氧区内并竖直放置,所述阳极件和所述阴极件分别连接可调直流稳压电源的正极和负极;

所述第二级缺氧反应区内设置有第二搅拌器;

所述第二级缺氧反应区内均设置有悬浮生物填料。

本发明还提供了一种低碳氮比餐厨垃圾发酵废水AOA生物膜处理的方法,应用于上述的低碳氮比餐厨垃圾发酵废水AOA生物膜处理的系统,包括:

步骤S1,经过预处理后的餐厨垃圾发酵废水与从所述好氧反应区回流的硝化液同时进入至第一级缺氧反应区内进行反硝化脱氮,进水控制TN负荷为0.10~0.15 kgTN/(kgMLSS·d);

步骤S2,经过所述第一级缺氧反应区处理的污水进入所述好氧反应区内;同时,控制曝气系统向所述好氧反应区内进行曝气,溶解氧浓度保持在4mg/L~6mg/L,进行硝化;

步骤S3,经过所述好氧反应区内处理的污水进入至所述第二级缺氧反应区内;同时,开启电解系统的可调直流稳压电源,以进行电解,所述可调直流稳压电源的电压控制在5V~7V之间,通过自养反硝化进一步脱氮;

步骤S4,经过所述第二级缺氧反应区处理的污水进入所述沉淀池内进行沉淀分离;满足排放标准的处理出水从沉淀池上部排放,在所述沉淀池底部的一部分沉淀污泥过污泥回流管道回流至所述第一级缺氧反应区内,另一部分通过所述沉淀池底部的排泥管排出。

与现有技术比较,本发明具有以下优势特征:

(1).短程硝化反硝化作用实现低碳氮比废水高效脱氮

经预处理后的餐厨垃圾发酵废水进入反应器后,在好氧区通过控制的供氧量富集亚硝化菌,使得原水中的NH4+-N通过亚硝化作用后绝大部分转化为NO2—N;好氧反应区产生的硝化液体一部分经内回流管路回流至第一级缺氧反应区,剩余部分进入第二级缺氧反应区,进而硝化液中的NO2--N和NO3--N在微生物反硝化作用下转化为N2逸出。短程硝化反硝化作用节省了对进水中碳源的消耗,实现了TN的高效去除。

(2).电解自养反硝化作用进一步提升低碳氮比废水脱氮效率

在第二级缺氧反应区内设置有电解系统,金属阳极和阴极,分别与可调直流稳压电源的正极和负极相连接。在电解作用下,阴极产生氢气,在填料上富集出氢自养反硝化细菌的作用下,将硝化液中的NO2--N和NO3--N被转化为N2,而不必消耗碳源,进一步提升进水中TN的去除率。

(3)电解系统具有高效除磷及去除难降解有机物的能力,并有利于改善污泥的沉降性能

在外加弱电场的作用下阳极被氧化生成金属离子与污水中的PO43-结合生成磷酸铁盐等难溶性物质,最终生成沉淀从污水中去除。同时该作用也有利于强化污水中污泥颗粒物质的混凝效率,进而改善污泥的沉降性能。除此之外,在电化学直接氧化和间接氧化的作用下,餐厨垃圾发酵废水中的难降解物质也会被矿化或转化成易降解物质而去除。

(4)工艺流程短、运行管理简便、投资、运行成本低

在运用A/O生物膜短程硝化反硝化的基础上,在第二级缺氧反应区设置低电压、低电流密度的低能耗电解系统,可通过自养反硝化以进一步强化脱氮除磷及有机物去除,出水进入沉淀池进行泥水分离后达标排放。一方面,工艺流程构成“预处理+AOA生物膜耦合电解生物反应+沉淀”的工艺方式,工艺流程短,运行管理简便;另一方面,该工艺避免了膜分离系统的引入,实现了工艺的“去膜化”处理,大幅降低了投资和运行成本;再一方面,该工艺能实现TN的高效去除而无需外碳源投加。

综上所述,该工艺具有处理效能高和投资省等优点。(发明人周炯;周健;朱坤;何磊;林子源;和雪杰;石烁辉;康一骏)