申请日 20200902

公开(公告)日 20201127

IPC分类号 C02F9/04

摘要

本发明公开一种全自动污水处理设备及全自动污水处理工艺,包括有电控单元和分别连接电控单元的自动反应处理单元、自动混合除渣单元,所述自动反应处理单元包括有依次连通设置的酸性剂反应池、碱性剂反应池、絮凝剂反应池,并各自配备有相应的自动加药装置;所述自动混合除渣单元具有混合桶、除渣装置、清水出口、排渣口;污水依次经酸性剂反应池、碱性剂反应池、絮凝剂反应池,再经曝气管与臭氧一同以曝气状态进入混合桶内,处理后获得的清水经清水出口排出,废渣经排渣口排出。其结构简单、成本较低、工艺简便、应用场地不受限、实用性强,可广泛适于中小型企业自备污水处理之用。

权利要求书

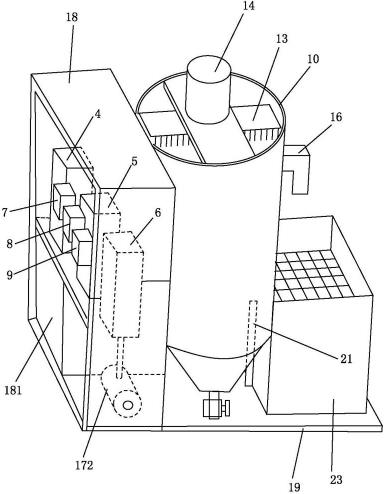

1.一种全自动污水处理设备,其特征在于:包括有电控单元和分别连接电控单元的自动反应处理单元、自动混合除渣单元,其中:

所述自动反应处理单元包括有依次连通设置的酸性剂反应池、碱性剂反应池、絮凝剂反应池,所述酸性剂反应池、碱性剂反应池、絮凝剂反应池分别设置有相应的酸性剂自动加药装置、碱性剂自动加药装置、絮凝性剂自动加药装置;

所述自动混合除渣单元包括有混合桶和设置于混合桶内的除渣装置;所述混合桶具有清水出口、排渣口;

所述絮凝剂反应池的出水端经曝气管连通至混合桶,所述曝气管连接有臭氧装置;污水依次经酸性剂反应池、碱性剂反应池、絮凝剂反应池,再经曝气管与臭氧一同以曝气状态进入混合桶内,处理后获得的清水经清水出口排出,废渣经排渣口排出。

2.根据权利要求1所述的全自动污水处理设备,其特征在于:所述酸性剂反应池经第一管道连通污水口,所述酸性剂自动加药装置设置于第一管道;所述酸性剂反应池、碱性剂反应池之间通过第二管道连通,所述碱性剂反应池设置于第二管道;所述碱性剂反应池、絮凝剂反应池之间通过第三管道连通,所述絮凝剂反应池设置于第三管道;所述絮凝剂反应池通过第四管道连通曝气管,所述曝气管伸入混合桶内,所述第四管道连接有第一水泵,且,所述臭氧装置连接于第四管道。

3.根据权利要求1所述的全自动污水处理设备,其特征在于:所述污水口连接有第二水泵将污水送至酸性剂反应池,所述电控单元、酸性剂反应池、碱性剂反应池、絮凝剂反应池、第一水泵、第二水泵、酸性剂自动加药装置、碱性剂自动加药装置、絮凝性剂自动加药装置均整合位于同一箱体内,以及,所述箱体内设置有备水箱,所述备用箱分别给第一水泵、第二水泵提供引水。

4.根据权利要求1所述的全自动污水处理设备,其特征在于:所述除渣装置包括有刮渣毛刷和驱动刮渣毛刷转动的电机,所述刮渣毛刷位于混合桶内顶部位置,混合桶的出渣端、进水端、清水出水端三者所在高度位置自下而上依次布置。

5.根据权利要求1所述的全自动污水处理设备,其特征在于:在排渣口下方设置有用于承接废渣滴水的滴水回收装置;所述滴水回收装置包括有回水箱,所述回水箱的顶部是镂空部以用于放置渣袋或渣框;废渣经排渣口排出后进入渣袋或渣框,废渣滴水由滴水回收装置收集。

6.根据权利要求5所述的全自动污水处理设备,其特征在于:所述自动反应处理单元、自动混合除渣单元、滴水回收装置均设置于底座上,所述底座的底部设置有移动轮。

7.一种全自动污水处理工艺,其特征在于:其利用权利要求1至6中任一项所述的全自动污水处理设备进行污水处理,包括有如下处理步骤:

步骤1、将污水依次经酸性剂反应池、碱性剂反应池、絮凝剂反应池,进行化学反应处理;

步骤2、经化学反应处理后的出水混合有臭氧呈曝气状态进入混合桶内,处理后获得的清水经清水出口排出,废渣经排渣口排出。

8.根据权利要求7所述的全自动污水处理工艺,其特征在于:所述酸性剂反应池内添加的酸性剂的配方,按重量份数如下:

聚铝30-50份,活性炭10-30份,高岩土10-30份,硅藻土20-50份,微晶石砂5-10份,去离子水100份。

9.根据权利要求7所述的全自动污水处理工艺,其特征在于:所述碱性剂反应池内添加的碱性剂的配方,按重量份数如下:

石粉30-50份,粘土粉30-40份,活性炭10-20份,浮石粉10-20份,去离子水100份。

10.根据权利要求7所述的全自动污水处理工艺,其特征在于:所述絮凝剂反应池内添加的絮凝剂的配方,按重量份数如下:

聚丙烯酰胺50-60份,去离子水1000份,活性炭10-20份。

说明书

全自动污水处理设备及全自动污水处理工艺

技术领域

本发明涉及污水处理领域技术,尤其是指一种全自动污水处理设备及全自动污水处理工艺,其主要但不局限应用于针对水性、油性污水自动处理。

背景技术

随着现代化工业的发展,水资源的污染和浪费尤为突出,喷漆、印染、磷化、阳极氧化、研磨清洗、电泳、电镀、脱漆等处理工序,会产生了大量的废水,这些废水对自然环境、人们身心健康都有巨大的威胁。

目前,各生产加工厂,有些需要定期请专业处理污水的机构回收处理污水,但是,其处理成本极高,且处理的污水量有限,也有些是自建污水处理站或购置污水处理设备,其花费成本(包含建造及购置成本、运行成本)很高,通常只有少量加工厂商能正常运行其污水处理站或污水处理设备,甚至有些加工厂商,其污水处理站或污水处理设备成为摆设,还有一些小型加工厂,其污水未能有效处理,排放不达标,迫使其关、停、并、转。

因此,需要研究出一种新的技术方案以解决上述问题。

发明内容

有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种全自动污水处理设备及全自动污水处理工艺,其结构简单、成本较低、工艺简便、应用场地不受限、实用性强,可广泛适于中小型企业自备污水处理之用。

为实现上述目的,本发明采用如下之技术方案:

一种全自动污水处理设备,包括有电控单元和分别连接电控单元的自动反应处理单元、自动混合除渣单元,其中:

所述自动反应处理单元包括有依次连通设置的酸性剂反应池、碱性剂反应池、絮凝剂反应池,所述酸性剂反应池、碱性剂反应池、絮凝剂反应池分别设置有相应的酸性剂自动加药装置、碱性剂自动加药装置、絮凝性剂自动加药装置;

所述自动混合除渣单元包括有混合桶和设置于混合桶内的除渣装置;所述混合桶具有清水出口、排渣口;

所述絮凝剂反应池的出水端经曝气管连通至混合桶,所述曝气管连接有臭氧装置;污水依次经酸性剂反应池、碱性剂反应池、絮凝剂反应池,再经曝气管与臭氧一同以曝气状态进入混合桶内,处理后获得的清水经清水出口排出,废渣经排渣口排出。

作为一种优选方案,所述酸性剂反应池经第一管道连通污水口,所述酸性剂自动加药装置设置于第一管道;所述酸性剂反应池、碱性剂反应池之间通过第二管道连通,所述碱性剂反应池设置于第二管道;所述碱性剂反应池、絮凝剂反应池之间通过第三管道连通,所述絮凝剂反应池设置于第三管道;所述絮凝剂反应池通过第四管道连通曝气管,所述曝气管伸入混合桶内,所述第四管道连接有第一水泵,且,所述臭氧装置连接于第四管道。

作为一种优选方案,所述污水口连接有第二水泵将污水送至酸性剂反应池,所述电控单元、酸性剂反应池、碱性剂反应池、絮凝剂反应池、第一水泵、第二水泵、酸性剂自动加药装置、碱性剂自动加药装置、絮凝性剂自动加药装置均整合位于同一箱体内,以及,所述箱体内设置有备水箱,所述备用箱分别给第一水泵、第二水泵提供引水。

作为一种优选方案,所述除渣装置包括有刮渣毛刷和驱动刮渣毛刷转动的电机,所述刮渣毛刷位于混合桶内顶部位置,混合桶的出渣端、进水端、清水出水端三者所在高度位置自下而上依次布置。

作为一种优选方案,在排渣口下方设置有用于承接废渣滴水的滴水回收装置;所述滴水回收装置包括有回水箱,所述回水箱的顶部是镂空部以用于放置渣袋或渣框;废渣经排渣口排出后进入渣袋或渣框,废渣滴水由滴水回收装置收集。

作为一种优选方案,所述自动反应处理单元、自动混合除渣单元、滴水回收装置均设置于底座上,所述底座的底部设置有移动轮。

一种全自动污水处理工艺,其利用所述的全自动污水处理设备进行污水处理,包括有如下处理步骤:

步骤1、将污水依次经酸性剂反应池、碱性剂反应池、絮凝剂反应池,进行化学反应处理;

步骤2、经化学反应处理后的出水混合有臭氧呈曝气状态进入混合桶内,处理后获得的清水经清水出口排出,废渣经排渣口排出。

作为一种优选方案,所述酸性剂反应池内添加的酸性剂的配方,按重量份数如下:聚铝30-50份,活性炭10-30份,高岩土10-30份,硅藻土20-50份,微晶石砂5-10份,去离子水100份。

作为一种优选方案,所述碱性剂反应池内添加的碱性剂的配方,按重量份数如下:石粉30-50份,粘土粉30-40份,活性炭10-20份,浮石粉10-20份,去离子水100份。

作为一种优选方案,所述絮凝剂反应池内添加的絮凝剂的配方,按重量份数如下:聚丙烯酰胺50-60份,去离子水1000份,活性炭10-20份。

本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,其主要是通过电控单元和分别连接电控单元的自动反应处理单元、自动混合除渣单元的设置,实现全自动污水处理,其结构简单、成本较低、工艺简便、应用场地不受限、实用性强,可广泛适于中小型企业自备污水处理之用。

其次是,借助酸性剂、碱性剂、絮凝剂的配方,有效提升了污水处理效果。

为更清楚地阐述本发明的结构特征、技术手段及其所达到的具体目的和功能,下面结合附图与具体实施例来对本发明作进一步详细说明。 (发明人 易光华 )