申请日 20180607

公开(公告)日 20201103

IPC分类号 C02F9/10; C02F101/30; C02F101/20; C02F103/36

摘要

本发明属于有机废水处理技术领域,具体涉及一种巯基乙酸异辛酯生产废水的处理方法及其处理装置。该处理方法为预先在巯基乙酸异辛酯生产废水中混入催化氧化助剂,经预热进入鼓泡反应器中,与氧化剂发生氧化反应,从而将废水中的有机物氧化为H2O、CO2和SO42‑,反应后的反应液经闪蒸、蒸发浓缩进行脱盐;本发明同时提供其处理装置。本发明将可溶性钴盐和MoO3/TiO2相结合,充分发挥了二者间的协同作用,从而将废水中的有机物快速深度氧化而去除;大大降低废水中COD的含量,能够有效分离水和固体盐,且水和固体盐中有机物的含量低,分离出的水能够回用,固体盐也能够作为副产品使用。

权利要求书

1.一种巯基乙酸异辛酯生产废水的处理方法,其特征在于:预先在巯基乙酸异辛酯生产废水中混入催化氧化助剂,经预热进入鼓泡反应器中,与氧化剂发生氧化反应,从而将废水中的有机物氧化为H2O、CO2和SO42-,反应后的反应液经闪蒸、蒸发浓缩进行脱盐;所述的催化氧化助剂为可溶性钴盐,所述的鼓泡反应器内装TiO2担载的MoO3多孔固体催化剂;

巯基乙酸异辛酯生产废水中混入可溶性钴盐后,Co2+在巯基乙酸异辛酯生产废水中的摩尔浓度为0.1-0.4mmol/L;

巯基乙酸异辛酯生产废水中的盐为NaCl,盐的含量为17.0-22.0wt.%,COD的含量为15000-20000mg/L,pH值为0.5-5.0。

2.根据权利要求1所述的巯基乙酸异辛酯生产废水的处理方法,其特征在于:TiO2担载的MoO3多孔固体催化剂为颗粒状,其孔隙率为30%。

3.根据权利要求1所述的巯基乙酸异辛酯生产废水的处理方法,其特征在于:氧化剂为氧气或空气。

4.根据权利要求1所述的巯基乙酸异辛酯生产废水的处理方法,其特征在于:氧化反应温度为150-250℃,氧化反应时间为10-120min,氧化反应压力为2.0-10.0MPa。

5.根据权利要求1所述的巯基乙酸异辛酯生产废水的处理方法,其特征在于:预热温度为150-250℃。

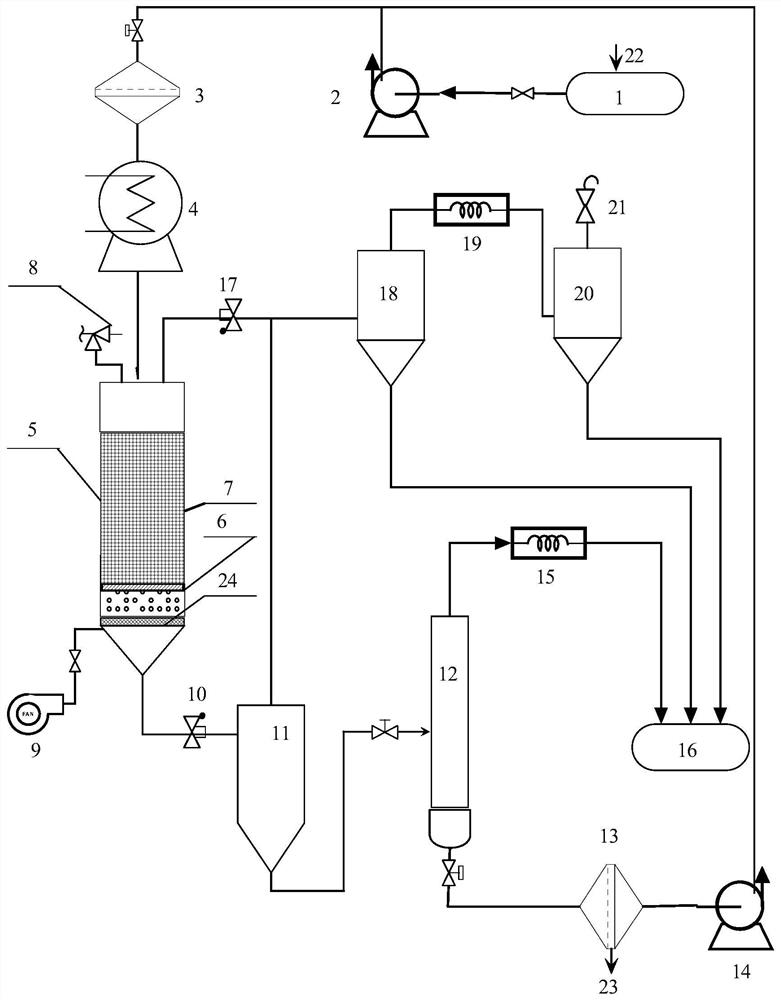

6.一种利用权利要求1-5任一所述方法的巯基乙酸异辛酯生产废水的处理装置,包括废水储存罐(1),其特征在于:废水储存罐(1)与过滤装置(3)、预热装置(4)、鼓泡反应器(5)、闪蒸装置(11)、蒸发装置(12)、除盐过滤器(13)依次连接;鼓泡反应器(5)还与一次气液分离器(18)、蒸出水储存罐(16)依次连接,鼓泡反应器(5)底部与空气压缩机(9)连接;蒸发装置(12)与蒸出水储存罐(16)连接。

7.根据权利要求6所述的巯基乙酸异辛酯生产废水的处理装置,其特征在于:一次气液分离器(18)还通过第一冷凝器(19)、二次气液分离器(20)与蒸出水储存罐(16)依次连接;蒸发装置(12)通过第二冷凝器(15)与蒸出水储存罐(16)连接;闪蒸装置(11)还连接在鼓泡反应器(5)和一次气液分离器(18)之间的管路上;除盐过滤器(13)还连接过滤装置(3)。

8.根据权利要求6所述的巯基乙酸异辛酯生产废水的处理装置,其特征在于:鼓泡反应器(5)内中部设有多孔固体催化剂床层(7),多孔固体催化剂床层(7)底部设有催化剂支撑板(6),鼓泡反应器(5)内下部设有气体分布器(24)。

说明书

一种巯基乙酸异辛酯生产废水的处理方法及其处理装置

技术领域

本发明属于有机废水处理技术领域,具体涉及一种巯基乙酸异辛酯生产废水的处理方法及其处理装置。

背景技术

硫氢化钠法生产巯基乙酸异辛酯因其生产工艺简单、成本低等优点而被普遍采用,但是在生产过程中经常会伴随大量的有机废水产生,这些有机废水中氯化钠的含量高达20%以上,同时还含有巯基乙酸、异辛醇、巯基乙酸异辛酯等有机物。

倪生良等人采用Fenton试剂氧化处理巯基乙酸异辛酯生产废水,将废水先进行蒸馏,再对蒸馏出的水进行氧化处理,COD的去除率为87.0%。该方法一方面处理成本较高,另一方面并没有提及盐的处理;另外蒸馏过程中盐和一部分有机物还会留存于蒸馏的釜残中,给后续的固废处理带来困难。

中国专利CN101318750A公开一种巯基乙酸异辛酯生产废水的处理方法。该专利首先萃取回收部分的有机物,然后进行中和、氧化、气浮净化、活性炭吸附、蒸馏等过程。该专利处理过程复杂、处理成本高,有固废产生,并且对固体盐的去向也未提及。

中国专利CN104925997A公开一种催化剂可循环使用的高盐废水资源化处理方法。该专利处理废水的pH值范围为4.0-6.0,以H2O2为氧化剂,Cu2+为催化剂,催化剂和氧化剂均采用分批加入的方式,可将高盐废水中的有机污染物氧化降解。氧化反应完成后用酸把反应液pH值调至2.0-4.0,再加碱中和沉淀回收催化剂,回收的催化剂加盐酸再溶解后,返回催化氧化反应器中循环使用。该专利采用H2O2为氧化剂,处理成本高,且Cu2+对H2O2具有催化分解作用,因而H2O2的消耗量通常要高于理论量很多;另外,该专利采用先中和沉淀、再溶解的方法才能实现催化剂的循环使用,不仅会额外消耗大量的盐酸和氢氧化钠,而且额外产生的无机盐增加了处理成本。

浙江大学龙辉在其硕士学位论文《均相催化湿式空气氧化连续处理高含盐高浓度有机废水》中以正丁醇、正丁醇-邻氯苯酚等模拟组分为研究对象,采用均相催化剂Cu2+和Fe2+,使得废水中COD的去除率达到90%,但在处理有机废水过程中催化剂金属离子的浓度较高,其浓度高至0.833mmol/L,一方面会造成处理成本高,另一方面也会导致回收盐质量指标较差。

因此,巯基乙酸异辛酯生产废水的最佳处理方法是首先将有机物去除,然后再进行盐和水分离,这样不仅可以实现水的回收再利用,而且可以得到纯度较高的固体盐,从而实现零排放。目前巯基乙酸异辛酯生产废水的处理方法中,由于不能将有机物彻底氧化降解,分离出的水中常含有一定量的有机物,难以达到排放要求,而分离出的固体盐中也总是掺杂一定量的有机物,导致分离出的无机盐受到污染。此外,在氧化反应过程中,如何实现气液两相充分接触,提高传质、传热和反应效率也是一个亟待解决的问题。

发明内容

本发明的目的是提供一种巯基乙酸异辛酯生产废水的处理方法,大大降低废水中COD的含量,能够有效分离水和固体盐,且水和固体盐中有机物的含量低,分离出的水能够重复使用,固体盐也能够作为副产品使用;本发明同时提供巯基乙酸异辛酯生产废水的处理装置。

本发明所述的巯基乙酸异辛酯生产废水的处理方法为预先在巯基乙酸异辛酯生产废水中混入催化氧化助剂,经预热进入鼓泡反应器中,与氧化剂发生氧化反应,从而将废水中的有机物氧化为H2O、CO2和SO42-,反应后的反应液经闪蒸、蒸发浓缩进行脱盐;所述的催化氧化助剂为可溶性钴盐;所述的鼓泡反应器内装TiO2担载的MoO3多孔固体催化剂,即多孔固体催化剂MoO3/TiO2。

其中:

巯基乙酸异辛酯生产废水中混入可溶性钴盐后,Co2+在巯基乙酸异辛酯生产废水中的摩尔浓度为0.1-0.4mmol/L。可溶性钴盐优选无水氯化钴。

所述的TiO2担载的MoO3多孔固体催化剂为颗粒状,其孔隙率为30%。

所述的氧化剂为氧气或空气。

所述的氧化反应温度为150-250℃,氧化反应时间为10-120min,氧化反应压力为2.0-10.0MPa;所述的氧化反应时间为在鼓泡反应器中的停留时间。

所述的预热温度为150-250℃。

所述的巯基乙酸异辛酯生产废水中的盐为NaCl,盐的含量为17.0-22.0wt.%,COD的含量为15000-20000mg/L,pH值为0.5-5.0。

本发明所述的巯基乙酸异辛酯生产废水的处理装置:包括废水储存罐,废水储存罐与过滤装置、预热装置、鼓泡反应器、闪蒸装置、蒸发装置、除盐过滤器依次连接;鼓泡反应器还与一次气液分离器、蒸出水储存罐依次连接,鼓泡反应器底部与空气压缩机连接;蒸发装置与蒸出水储存罐连接。

优选地,一次气液分离器还通过第一冷凝器、二次气液分离器与蒸出水储存罐依次连接;蒸发装置通过第二冷凝器与蒸出水储存罐连接;闪蒸装置还连接在鼓泡反应器和一次气液分离器之间的管路上;除盐过滤器还连接过滤装置。

优选地,鼓泡反应器内中部设有多孔固体催化剂床层,多孔固体催化剂床层底部设有催化剂支撑板,鼓泡反应器内下部设有气体分布器;鼓泡反应器顶部设有安全阀。所述多孔固体催化剂床层上设有多孔固体催化剂MoO3/TiO2。

优选地,废水储存罐通过第一加压输送泵与过滤装置连接;鼓泡反应器与闪蒸装置之间的管路上设有液相减压调节阀;鼓泡反应器与一次气液分离器之间的管路上且靠近鼓泡反应器的一端设有汽相减压调节阀;除盐过滤器还通过第二加压输送泵连接过滤装置;二次气液分离器的顶部设有放空阀。

本发明的有益效果如下:

(1)本发明将催化氧化助剂Co2+和多孔固体催化剂MoO3/TiO2相结合,充分发挥了二者间的协同作用,从而实现废水中的有机物快速深度氧化降解。即充分利用催化氧化助剂Co2+的作用,将有机物快速氧化为羧酸等小分子中间产物,然后再利用多孔固体催化剂MoO3/TiO2将这些中间产物快速氧化为CO2、H2O和SO42-等最终产物。催化氧化助剂Co2+和多孔固体催化剂MoO3/TiO2的协同作用还可以抑制多孔固体催化剂MoO3/TiO2表面的结焦,从而延长了多孔固体催化剂MoO3/TiO2的使用寿命。

(2)与现有技术相比,本发明处理废水过程中催化氧化助剂Co2+的浓度很低,在结晶过程中,催化氧化助剂Co2+仍然溶解于结晶母液中,避免了催化氧化助剂Co2+在蒸发浓缩结晶过程中的析出,从而提高了固体盐的质量;另外通过对结晶脱盐后的母液进行套用,实现催化氧化助剂Co2+的循环使用。

(3)本发明采用空气或氧气为氧化剂,具有价廉易得的优点,与双氧水、臭氧等氧化剂相比,处理成本低;与次氯酸盐、氯酸盐等氧化剂相比,不会在处理过程中引入其它物种,不产生新的盐种,从而有利于提高固体盐的纯度。

(4)本发明中的鼓泡反应器内装有多孔固体催化剂MoO3/TiO2,并浸泡于液相中,催化剂床层下方设置高效气体分散器,气体从鼓泡反应器下方经气体分散器通入,使得气相高度分散在液相之中,以气泡的形式向上运动,并与废水充分接触,在催化氧化助剂Co2+与多孔固体催化剂MoO3/TiO2的共同作用下发生氧化反应,这样极大地提高了气液两相接触的面积。在鼓泡反应器内,气泡与液相接触进行反应的同时,也可以同时起到搅动液体以增加传质速率的效果,比较适用于氧化放热的反应。本发明中的鼓泡反应器中气体以小的气泡形式均匀分布,连续不断地通过气液反应层,保证了气、液接触面,使气、液充分混合,反应良好。

(5)本发明在处理废水过程中可以充分利用有机物氧化产生的热量维持系统运转,降低了废水处理过程中的能耗,不仅保证了系统自身的热量平衡,而且可以产生高压蒸汽,对外供热。

(6)本发明在催化氧化助剂Co2+和多孔固体催化剂MoO3/TiO2的共同作用下,COD去除率在97%以上,固体盐中TOC与Co2+的含量极少,固体盐中盐含量≥98.5wt.%;Co2+≤4.0μg/g;TOC≤10.0μg/g。本发明大大降低废水中COD的含量,能够有效分离水和固体盐,且水和固体盐中有机物的含量低,分离出的水能够重复使用,固体盐也能够作为副产品使用。

发明人 (王景华;张广俊;崔洪友;杨明刚;刘勤学;张远;王勇;)