申请日 20201022

公开(公告)日 20210202

IPC分类号 C02F9/10; C23F3/00; C02F101/30

摘要

本发明公开了一种化学抛光废液的净化处理的方式,能从根本上解决化学抛光行业的废液处理的问题,降低了企业污水处理成本和危废处理成本,由于对化抛废液中混合酸的回收方式独特,选用萃取的方式和设备,且选用的萃取溶剂可循环使用,设备使用寿命长,可以减少企业采购成本,通过采用闭环操作,在化抛废液处理过程中没有任何新的废液、污泥产生,是一套完整的绿色回用工艺;该化学抛光废液的净化处理的方式可以控制连续操作,节省人力,避免了人工操作浓酸的危险,运行能耗小,萃取率可达到80‑85%,有利于减轻企业的负担,该化学抛光废液的净化处理的方式具有较高的环保价值,有利于企业的发展,值得推广和普及。

权利要求书

1.一种化学抛光废液的净化处理的方式,其特征在于,包括以下步骤:

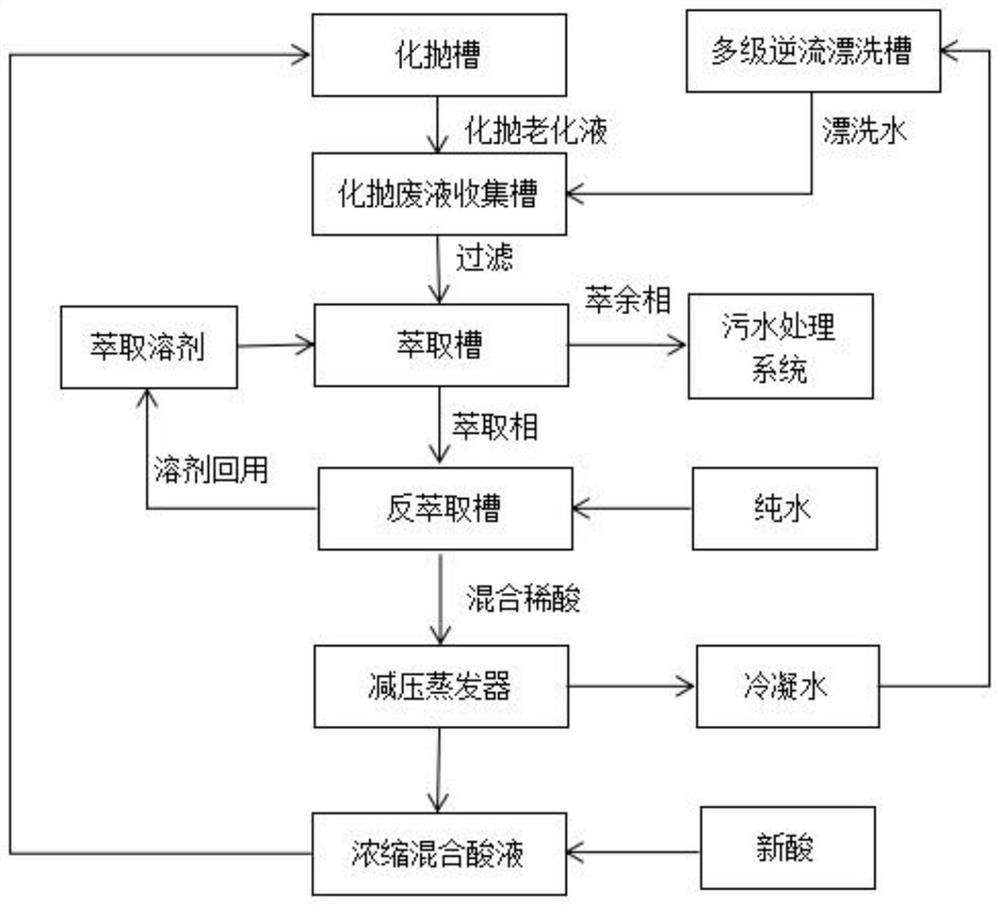

步骤一、收集:将化抛槽中的化抛老化液与来自多级逆流漂洗槽中的漂洗水合并,在化抛废液收集槽中经过袋式过滤器过滤,得到化学抛光废液;

步骤二、萃取:在萃取槽中,使用多级逆流萃取装置将化学抛光废液与有机相萃取溶剂接触,将化学抛光废液中的混合酸萃取到有机相萃取溶剂中,得到萃取了混合酸的负载有机相和萃余相;

步骤三、反萃:在反萃取槽中,将负载有机相与纯水接触进行反萃,使混合酸从负载有机相中反萃出,然后进入纯水中,得到混合稀酸溶液;

步骤四、浓缩:将混合稀酸溶液经过减压蒸发器进行减压蒸发浓缩,得到混合酸液;

步骤五、检测混合酸液的磷硫比,通过补充硫酸、磷酸,调节硫酸、磷酸比例回调至化抛液可用范围。

2.根据权利要求1所述的一种化学抛光废液的净化处理的方式,其特征在于,所述有机相萃取溶剂为磷酸三丁酯、煤油或者磷酸三丁酯-二异丙醚的混合物,其中,磷酸三丁酯、煤油的体积比为1:1-1:4,磷酸三丁酯、二异丙醚的体积比为1:0-2:1。

3.根据权利要求1所述的一种化学抛光废液的净化处理的方式,其特征在于,所述萃取过程采取多级逆流萃取,萃取级数为4-8级,有机相萃取溶剂与化学抛光废液的体积比为1:1-6:1,单级萃取时间为5-30分钟,搅拌转速为100-400转/分钟。

4.根据权利要求1所述的一种化学抛光废液的净化处理的方式,其特征在于,所述反萃过程采用多级逆流反萃,反萃级数为4-8级,负载有机相与纯水的体积比为1:1-1:6,单级反萃时间为5-30分钟,搅拌转速为100-400转/分钟。

5.根据权利要求1所述的一种化学抛光废液的净化处理的方式,其特征在于,所述减压蒸发器为耐腐蚀低温蒸发器,以蒸汽为热源,负压为0.02-0.09MPa,温度为65-85℃;减压蒸发器蒸发时产生的冷凝水回用至多级逆流漂洗槽。

6.根据权利要求1所述的一种化学抛光废液的净化处理的方式,其特征在于,所述多级逆流萃取装置包括多级逆流萃取机构(101)和搅拌器(102),所述多级逆流萃取机构(101)的顶部两侧贯穿安装有若干个搅拌器(102),所述多级逆流萃取机构(101)的一端底部的两侧分别设置有重相进口(10)、轻相出口(30),所述多级逆流萃取机构(101)的另一端底部的两侧分别设置有重相出口(20)、轻相进口(40),所述重相进口(10)、重相出口(20)位于同一侧,所述轻相出口(30)、轻相进口(40)位于同一侧。

7.根据权利要求6所述的一种化学抛光废液的净化处理的方式,其特征在于,所述多级逆流萃取机构(101)由六个萃取单元构成,相邻萃取单元的安装方向相反,所述萃取单元包括萃取箱(106),所述萃取箱(106)的内腔中依次设置有混合区(103)、静置区(104)、分液区(105),所述搅拌器(102)的搅拌轴位于混合区(103)中。

8.根据权利要求7所述的一种化学抛光废液的净化处理的方式,其特征在于,所述萃取箱(106)在混合区(103)、静置区(104)的连接处设置有溢流板(107)、导流板(108),所述溢流板(107)的高度低于导流板(108)的高度,所述导流板(108)的底部与萃取箱(106)的内腔底部之间设置有间隙;所述萃取箱(106)在静置区(104)、分液区(105)的连接处设置有挡板(109),所述挡板(109)的底部一侧开设有进液口(110)。

9.根据权利要求8所述的一种化学抛光废液的净化处理的方式,其特征在于,所述混合区(103)的内腔底部中间位置竖直设置有支撑板(113),所述支撑板(113)的顶部安装有底板(111),所述底板(111)的轴心处开设有进液孔(112);所述分液区(105)内腔远离挡板(109)的一侧两个拐角处分别安装有轻相溢流斜板(114)、重相限位直角板(115),所述轻相溢流斜板(114)的高度低于重相限位直角板(115)的高度,所述重相限位直角板(115)的底部与萃取箱(106)的底部之间设置有间隙;所述相邻萃取单元的混合区(103)和分液区(105)连通。

说明书

一种化学抛光废液的净化处理的方式

技术领域

本发明涉及废液处理领域,具体涉及一种化学抛光废液的净化处理的方式。

背景技术

化学抛光是靠化学试剂的化学浸蚀对样品表面凹凸不平区域的选择性溶解作用来达到消除磨痕、浸蚀整平的一种方法。使用化学溶液抛光的优点为设备简单,能够处理细管、带有深孔及形状复杂的零件,提高生产效率,其缺点之一就是所用抛光溶液的使用寿命短,溶液浓度的调节和再生比较困难。

常用的化学抛光溶液为两酸或三酸溶液,两酸化学抛光液的大致组分为:50-70%的85%wt浓磷酸和30-50%的98%wt浓硫酸;三酸化学抛光液大致组分为:60-70%的85%wt浓磷酸、20-30%的98%wt浓硫酸及5-10%的75%wt浓硝酸。

抛光溶液在连续使用过程中,由于金属部件的不断溶解,氢离子消耗,铝、铁等金属离子浓度不断增加,导致抛光溶液抛光效果逐渐变差,称为化抛老化液。化抛老化液通常的处理方式是排出一部分化抛老化液,按比例补充新酸,以保证化抛槽液符合工艺要求。排出的化抛老化液为铝、铁等金属离子和酸根离子浓度很高的混合浓酸废液。同时化抛后的金属部件表面也会携带部分抛光溶液,因此漂洗水中也会混有抛光溶液。化抛老化液合并多级逆流的漂洗水称为化学抛光废液。目前对这种化学抛光废液缺乏有效的循环利用的方法,交由有资质的危险废物处理单位处理的话成本较高,若作为废水进入污水站处理,会耗费大量的碱并且产生大量污泥,不仅药剂成本高,还造成了酸液的成本浪费。

现有的化抛废液的处理方式面临着回收率低或设备投入及运营成本较高的问题,因此需要开发能有效回收利用废液中有价成分同时能降低综合成本的净化方式是本发明的关键。

发明内容

为了克服上述的技术问题,本发明的目的在于提供了一种化学抛光废液的净化处理的方式:通过使用多级逆流萃取装置进行多级逆流萃取,通过将有机相萃取溶剂从轻相进口进入多级逆流萃取机构中,化学抛光废液从重相进口进入多级逆流萃取机构中,启动搅拌器,搅拌器运转带动有机相萃取溶剂与化学抛光废液在混合区中混合均匀,有机相萃取溶剂与化学抛光废液在多级逆流萃取机构中接触,化学抛光废液中的混合酸萃取到有机相萃取溶剂中,在静置区静置分层后,得到了负载有机相以及萃余相;负载有机相位于萃余相的上层,在分液区中,萃余相从重相限位直角板下方的间隙流向从重相进口至重相出口的下一个萃取单元的混合区,负载有机相从轻相溢流斜板上方溢流向从轻相进口至轻相出口的下一个萃取单元的混合区;负载有机相越接近重相进口接触的萃余相中的混合酸含量越高,使得进一步萃取后,负载有机相越来越多,最后从轻相出口排出;萃余相越接近轻相进口接触的负载有机相中的有机相萃取溶剂含量越高,使得进一步萃取后,萃余相中的混合酸含量越来越少,最后从重相出口排出至污水处理系统,解决了现有的化抛废液的处理方式面临着回收率低或设备投入及运营成本较高的问题。

本发明的目的可以通过以下技术方案实现:

一种化学抛光废液的净化处理的方式,包括以下步骤:

步骤一、收集:将化抛槽中的化抛老化液与来自多级逆流漂洗槽中的漂洗水合并,在化抛废液收集槽中经过袋式过滤器过滤,得到化学抛光废液;

步骤二、萃取:在萃取槽中,使用多级逆流萃取装置将化学抛光废液与有机相萃取溶剂接触,将化学抛光废液中的混合酸萃取到有机相萃取溶剂中,得到萃取了混合酸的负载有机相和萃余相;

步骤三、反萃:在反萃取槽中,将负载有机相与纯水接触进行反萃,使混合酸从负载有机相中反萃出,然后进入纯水中,得到混合稀酸溶液;

步骤四、浓缩:将混合稀酸溶液经过减压蒸发器进行减压蒸发浓缩,得到混合酸液;

步骤五、检测混合酸液的磷硫比,通过补充硫酸、磷酸,调节硫酸、磷酸比例回调至化抛液可用范围。

作为本发明进一步的方案:所述有机相萃取溶剂为磷酸三丁酯、煤油或者磷酸三丁酯-二异丙醚的混合物,其中,磷酸三丁酯、煤油的体积比为1:1-1:4,磷酸三丁酯、二异丙醚的体积比为1:0-2:1。

作为本发明进一步的方案:所述萃取过程采取多级逆流萃取,萃取级数为4-8级,有机相萃取溶剂与化学抛光废液的体积比为1:1-6:1,单级萃取时间为5-30分钟,搅拌转速为100-400转/分钟。

作为本发明进一步的方案:所述反萃过程采用多级逆流反萃,反萃级数为4-8级,负载有机相与纯水的体积比为1:1-1:6,单级反萃时间为5-30分钟,搅拌转速为100-400转/分钟。

作为本发明进一步的方案:所述减压蒸发器为耐腐蚀低温蒸发器,以蒸汽为热源,负压为0.02-0.09MPa,温度为65-85℃;减压蒸发器蒸发时产生的冷凝水回用至多级逆流漂洗槽。

作为本发明进一步的方案:所述多级逆流萃取装置包括多级逆流萃取机构和搅拌器,所述多级逆流萃取机构的顶部两侧贯穿安装有若干个搅拌器,所述多级逆流萃取机构的一端底部的两侧分别设置有重相进口、轻相出口,所述多级逆流萃取机构的另一端底部的两侧分别设置有重相出口、轻相进口,所述重相进口、重相出口位于同一侧,所述轻相出口、轻相进口位于同一侧。

作为本发明进一步的方案:所述多级逆流萃取机构由六个萃取单元构成,相邻萃取单元的安装方向相反,所述萃取单元包括萃取箱,所述萃取箱的内腔中依次设置有混合区、静置区、分液区,所述搅拌器的搅拌轴位于混合区中。

作为本发明进一步的方案:所述萃取箱在混合区、静置区的连接处设置有溢流板、导流板,所述溢流板的高度低于导流板的高度,所述导流板的底部与萃取箱的内腔底部之间设置有间隙;所述萃取箱在静置区、分液区的连接处设置有挡板,所述挡板的底部一侧开设有进液口。

作为本发明进一步的方案:所述混合区的内腔底部中间位置竖直设置有支撑板,所述支撑板的顶部安装有底板,所述底板的轴心处开设有进液孔;所述分液区内腔远离挡板的一侧两个拐角处分别安装有轻相溢流斜板、重相限位直角板,所述轻相溢流斜板的高度低于重相限位直角板的高度,所述重相限位直角板的底部与萃取箱的底部之间设置有间隙;所述相邻萃取单元的混合区和分液区连通。

作为本发明进一步的方案:所述多级逆流萃取装置的工作原理如下:

有机相萃取溶剂从轻相进口进入多级逆流萃取机构中,化学抛光废液从重相进口进入多级逆流萃取机构中,启动搅拌器,搅拌器运转带动有机相萃取溶剂与化学抛光废液在混合区中混合均匀,有机相萃取溶剂与化学抛光废液在多级逆流萃取机构中接触,化学抛光废液中的混合酸萃取到有机相萃取溶剂中,在静置区静置分层后,得到了负载有机相以及萃余相;

负载有机相位于萃余相的上层,在分液区中,萃余相从重相限位直角板下方的间隙流向从重相进口至重相出口的下一个萃取单元的混合区,负载有机相从轻相溢流斜板上方溢流向从轻相进口至轻相出口的下一个萃取单元的混合区;

负载有机相越接近重相进口接触的萃余相中的混合酸含量越高,使得进一步萃取后,负载有机相越来越多,最后从轻相出口排出;萃余相越接近轻相进口接触的负载有机相中的有机相萃取溶剂含量越高,使得进一步萃取后,萃余相中的混合酸含量越来越少,最后从重相出口排出至污水处理系统。

本发明的有益效果:

(1)本发明的一种化学抛光废液的净化处理的方式,能从根本上解决化学抛光行业的废液处理的问题,降低了企业污水处理成本和危废处理成本,由于对化抛废液中混合酸的回收方式独特,选用萃取的方式和设备,且选用的萃取溶剂可循环使用,设备使用寿命长,可以减少企业采购成本,通过采用闭环操作,在化抛废液处理过程中没有任何新的废液、污泥产生,是一套完整的绿色回用工艺;该化学抛光废液的净化处理的方式可以控制连续操作,节省人力,避免了人工操作浓酸的危险,运行能耗小,萃取率可达到80-85%,有利于减轻企业的负担,该化学抛光废液的净化处理的方式具有较高的环保价值,有利于企业的发展,值得推广和普及;

(2)本发明的一种化学抛光废液的净化处理的方式,通过使用多级逆流萃取装置进行多级逆流萃取,通过将有机相萃取溶剂从轻相进口进入多级逆流萃取机构中,化学抛光废液从重相进口进入多级逆流萃取机构中,启动搅拌器,搅拌器运转带动有机相萃取溶剂与化学抛光废液在混合区中混合均匀,有机相萃取溶剂与化学抛光废液在多级逆流萃取机构中接触,化学抛光废液中的混合酸萃取到有机相萃取溶剂中,在静置区静置分层后,得到了负载有机相以及萃余相;负载有机相位于萃余相的上层,在分液区中,萃余相从重相限位直角板下方的间隙流向从重相进口至重相出口的下一个萃取单元的混合区,负载有机相从轻相溢流斜板上方溢流向从轻相进口至轻相出口的下一个萃取单元的混合区;负载有机相越接近重相进口接触的萃余相中的混合酸含量越高,使得进一步萃取后,负载有机相越来越多,最后从轻相出口排出;萃余相越接近轻相进口接触的负载有机相中的有机相萃取溶剂含量越高,使得进一步萃取后,萃余相中的混合酸含量越来越少,最后从重相出口排出至污水处理系统;该多级逆流萃取装置通过将有机相萃取溶剂、化学抛光废液以相反的方向输入,使得有机相萃取溶剂、化学抛光废液之间逆流接触,使得化学抛光废液从进入多级逆流萃取装置至排出的过程中,接触的有机相萃取溶剂的含量越来越多,使得化学抛光废液中残余的混合酸充分萃取至有机相萃取溶剂,使得萃取化学抛光废液得到的萃余相中的混合酸含量低,回收率高,同时铝离子去除的充分,化学抛光废液的净化处理效果好。 (发明人 吴文明;李海洋;王俊;李淑艳;周小强;王海平;赵焕然;贠守宝 )