公布日:2022.03.01

申请日:2021.12.03

分类号:C02F9/10(2006.01)I;C02F1/04(2006.01)I;C02F103/38(2006.01)N

摘要

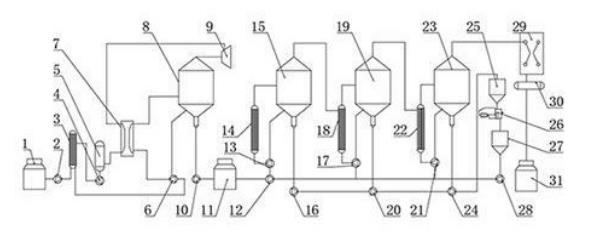

本发明属于蒸发系统技术领域,尤其为:一种环氧树脂生产废水处理设备,包括原液罐、分离器、一效分离器、二效分离器、三效分离器和稠厚器,原液罐通过MVR进料泵连通有管式预热器,管式预热器连通有蒸馏水泵。本发明,采用MVR与多效蒸发相结合的工艺,在低浓度段采用MVR进行浓缩,浓缩后的料液再进行蒸发除盐,有效地实现了高效、节能的目的,处理效果极佳,其中一效加热器、二效加热器和三效加热器均采用管式换热器,管式换热器具有不易结垢、不易堵塞和波度承载范围大等特点,适合含无机盐和大量有机物的物料蒸发结晶,其中冷凝器采用板式冷凝器,利用其传热系数高、不易堵塞和表面光滑等特点,从而便于后期的清洗与维修。

权利要求书

1.一种环氧树脂生产废水处理设备,包括原液罐(1)、分离器(8)、一效分离器(15)、二效分离器(19)、三效分离器(23)和稠厚器(25),其特征在于:所述原液罐(1)通过MVR进料泵(2)连通有管式预热器(3),所述管式预热器(3)连通有蒸馏水泵(4),所述蒸馏水泵(4)的另一端连通有蒸馏水罐(5),所述分离器(8)连通有MVR强制循环泵(6)、板式加热器(7)、MVR出料泵(10)和压缩机(9),所述MVR出料泵(10)连通有缓存罐(11),所述缓存罐(11)的另一端连通有多效进料泵(12),所述一效分离器(15)连通有一效强制循环泵(13)、一效加热器(14)和一效出料泵(16),所述二效分离器(19)连通有二效强制循环泵(17)、二效加热器(18)和二效出料泵(20),所述三效分离器(23)连通有三效强制循环泵(21)、三效加热器(22)、三效出料泵(24)和冷凝器(29),所述冷凝器(29)连通有气液分离器(30),所述气液分离器(30)连通有冷凝水罐(31),所述稠厚器(25)连通有双推离心机(26),所述双推离心机(26)连通有母液罐(27),所述母液罐(27)连通有母液泵(28)。

2.根据权利要求1所述的一种环氧树脂生产废水处理设备,其特征在于:所述板式加热器(7)分别与蒸馏水泵(4)、MVR强制循环泵(6)和压缩机(9)相连通,所述一效强制循环泵(13)和一效加热器(14)之间相连通。

3.根据权利要求1所述的一种环氧树脂生产废水处理设备,其特征在于:所述二效强制循环泵(17)和二效加热器(18)之间相连通,所述三效强制循环泵(21)和三效加热器(22)之间相连通。

4.根据权利要求1所述的一种环氧树脂生产废水处理设备,其特征在于:所述多效进料泵(12)的另一端分别与一效强制循环泵(13)和母液泵(28)、二效强制循环泵(17)、三效强制循环泵(21)和母液泵(28)相连通,所述二效加热器(18)的另一端分别与二效循环泵和一效分离器(15)相连通。

5.根据权利要求1所述的一种环氧树脂生产废水处理设备,其特征在于:所述三效加热器(22)的另一端分别与二效分离器(19)和三效强制循环泵(21)相连通,所述管式预热器(3)与MVR强制循环泵(6)之间相连通,所述二效出料泵(20)分别与一效出料泵(16)和三效出料泵(24)相连通,所述三效出料泵(24)与稠厚器(25)之间相连通。

6.根据权利要求1所述的一种环氧树脂生产废水处理设备,其特征在于:所述原液罐(1)、蒸馏水罐(5)、分离器(8)、缓存罐(11)、一效分离器(15)、二效分离器(19)、三效分离器(23)、稠厚器(25)、气液分离器(30)和母液罐(27)均为钢板卷制,所述MVR进料泵(2)、蒸馏水泵(4)、MVR出料泵(10)、多效进料泵(12)、一效出料泵(16)、二效出料泵(20)、三效出料泵(24)和母液泵(28)均采用化工离心泵。

7.根据权利要求1所述的一种环氧树脂生产废水处理设备,其特征在于:所述MVR强制循环泵(6)、一效强制循环泵(13)、二效强制循环泵(17)和三效强制循环泵(21)均采用轴流泵,所述压缩机(9)采用形压缩机(9),所述一效加热器(14)、二效加热器(18)和三效加热器(22)均采用管式换热器,所述冷凝器(29)采用板式冷凝器(29)。

8.根据权利要求1 7中任意一项所述的一种环氧树脂生产废水的处理工艺,其特征在于:包括以下步骤:步骤一:首先,经MVR进料泵(2)将原液罐(1)中的料液经过管式预热器(3)预热,物料与蒸汽冷凝水进行热量回收后,提高了进料温度,预热后的物料经MVR强制循环泵(6)进入分离器(8),分离器(8)出来的二次蒸汽经压缩机(9)压缩提高温度后作为板式加热器(7)的热源,料液经过强制循环泵内不断循环;步骤二:当料液浓度达到设定浓度时,浓缩液经过出料泵排出进入缓存罐(11),之后通过多效进料泵(12)将物料进行传送,料液经过一效强制循环泵(13)、二效强制循环泵(17)和三效强制循环泵(21)的作用下不断循环,当料液浓度达到设定浓度时,浓缩液经过一效出料泵(16)、二效出料泵(20)和三效出料泵(24)排出;步骤三:浓缩液进入稠厚器(25),利用结晶颗粒重力沉降的原理,增加晶浆浓度,然后进入双推离心机(26)进行固液分离,离心后的盐产出系统,离心母液进入母液罐(27),母液经过母液泵(28)返回继续蒸发。

发明内容

为解决上述背景技术中提出的问题。本发明提供了一种环氧树脂生产废水处理工艺及设备,具有对环氧树脂生产废水处理效果好,减少资源浪费的破坏特点。

为实现上述目的,本发明提供如下技术方案:一种环氧树脂生产废水处理设备,包括原液罐、分离器、一效分离器、二效分离器、三效分离器和稠厚器,所述原液罐通过MVR进料泵连通有管式预热器,所述管式预热器连通有蒸馏水泵,所述蒸馏水泵的另一端连通有蒸馏水罐,所述分离器连通有MVR强制循环泵、板式加热器、MVR出料泵和压缩机,所述MVR出料泵连通有缓存罐,所述缓存罐的另一端连通有多效进料泵,所述一效分离器连通有一效强制循环泵、一效加热器和一效出料泵,所述二效分离器连通有二效强制循环泵、二效加热器和二效出料泵,所述三效分离器连通有三效强制循环泵、三效加热器、三效出料泵和冷凝器,所述冷凝器连通有气液分离器,所述气液分离器连通有冷凝水罐,所述稠厚器连通有双推离心机,所述双推离心机连通有母液罐,所述母液罐连通有母液泵。

优选的,所述板式加热器分别与蒸馏水泵、MVR强制循环泵和压缩机相连通,所述一效强制循环泵和一效加热器之间相连通。

优选的,所述二效强制循环泵和二效加热器之间相连通,所述三效强制循环泵和三效加热器之间相连通。

优选的,所述多效进料泵的另一端分别与一效强制循环泵和母液泵、二效强制循环泵、三效强制循环泵和母液泵相连通,所述二效加热器的另一端分别与二效循环泵和一效分离器相连通。

优选的,所述三效加热器的另一端分别与二效分离器和三效强制循环泵相连通,所述管式预热器与MVR强制循环泵之间相连通,所述二效出料泵分别与一效出料泵和三效出料泵相连通,所述三效出料泵与稠厚器之间相连通。

优选的,所述原液罐、蒸馏水罐、分离器、缓存罐、一效分离器、二效分离器、三效分离器、稠厚器、气液分离器和母液罐均为钢板卷制,所述MVR进料泵、蒸馏水泵、MVR出料泵、多效进料泵、一效出料泵、二效出料泵、三效出料泵和母液泵均采用化工离心泵。

优选的,所述MVR强制循环泵、一效强制循环泵、二效强制循环泵和三效强制循环泵均采用轴流泵,所述压缩机采用形压缩机,所述一效加热器、二效加热器和三效加热器均采用管式换热器,所述冷凝器采用板式冷凝器。

一种环氧树脂生产废水处理工艺,包括以下步骤:步骤一:首先,经MVR进料泵将原液罐中的料液经过管式预热器预热,物料与蒸汽冷凝水进行热量回收后,提高了进料温度,预热后的物料经MVR强制循环泵进入分离器,分离器出来的二次蒸汽经压缩机压缩提高温度后作为板式加热器的热源,料液经过强制循环泵内不断循环;步骤二:当料液浓度达到设定浓度时,浓缩液经过出料泵排出进入缓存罐,之后通过多效进料泵将物料进行传送,料液经过一效强制循环泵、二效强制循环泵和三效强制循环泵的作用下不断循环,当料液浓度达到设定浓度时,浓缩液经过一效出料泵、二效出料泵和三效出料泵排出;步骤三:浓缩液进入稠厚器,利用结晶颗粒重力沉降的原理,增加晶浆浓度,然后进入双推离心机进行固液分离,离心后的盐产出系统,离心母液进入母液罐,母液经过母液泵返回继续蒸发。

与现有技术相比,本发明的有益效果是:1、本发明,采用MVR与多效蒸发相结合的工艺,在低浓度段采用MVR进行浓缩,浓缩后的料液再进行蒸发除盐,有效地实现了高效、节能的目的,处理效果极佳,其中一效加热器、二效加热器和三效加热器均采用管式换热器,管式换热器具有不易结垢、不易堵塞和波度承载范围大等特点,适合含无机盐和大量有机物的物料蒸发结晶,其中冷凝器采用板式冷凝器,利用其传热系数高、不易堵塞和表面光滑等特点,从而便于后期的清洗与维修。

2、本发明,通过将一效分离器、一效加热器、二效加热器和三效分离器等的设置,一效分离器、一效加热器、二效加热器和三效分离器等运行串联作,使蒸汽热能得到多次利用,从而提高热能的利用率,通过稠厚器的设置,利用结晶颗粒重力沉降的原理,可以增加晶浆的浓度,通过母液泵的设置,可以将经过离心处理后的原液返回,再次进行蒸发处理,从而增加对环氧树脂生产废水的处理效果。

(发明人:郭永亭;刘正建;张文娇;庞果;高群群)