公布日:2022.10.14

申请日:2022.08.26

分类号:C02F1/461(2006.01)I;C02F1/463(2006.01)I;C02F1/467(2006.01)I

摘要

本发明公开揭示了一种层级式不均匀电位催化氧化工业废水处理方法,包括:工业废水中的每一个污染物分子均经历由低到高的电位和电流密度区域,在不同的区域内均有一定的停留时间。在电场和高效催化剂的分别或共同作用下,同时进行:电气浮、电絮凝、电化学氧化、电化学裂解、电迁移等进程,可对各种工业废水成分在同一装置内进行多机理共去除。解决了电耗高,无差异化采用高电压高电流以及极板种类、极板间距、停留时间单一化的问题。本发明一并考虑上述多种工业废水的多重共同工艺难点,创建彻底、高效的预处理工艺:多电位的多种催化氧化同时进行,互相配合,彻底去除工业废水原始不良特性。

权利要求书

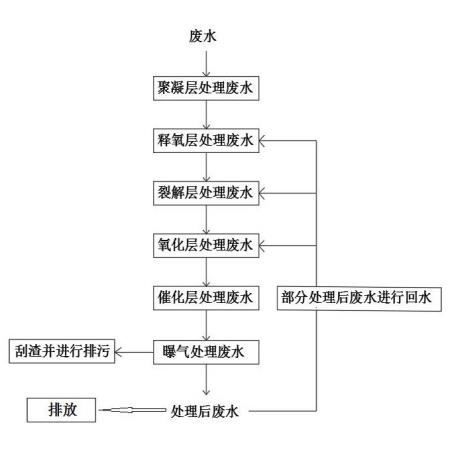

1.一种层级式不均匀电位催化氧化工业废水处理方法,使用层级式不均匀电位催化氧化工业废水处理装置,其特征在于,装置包括:装置主体(1),其构造为顶端设有敞开口的箱体结构;装置主体(1)下端侧壁固定连接有出水管(111),所述装置主体(1)上端侧壁固定连接有进水管(112),所述装置主体(1)上端侧壁还固定连接有排泥口(113);所述装置主体(1)的箱体内由上到下依次设置有聚凝层腔体(12),释氧层腔体(14),裂解层腔体(16),氧化层腔体(17),催化层腔体(18),相邻两层腔体间均可拆卸的设置有穿孔隔离板,每一层腔体中均设置阳极板和阴极板,且阳极板和阴极板连接直流电源,各层腔体中极板间电场电位不同;所述催化层腔体(18)底部设置有微孔曝气管(19),所述微孔曝气管(19)上均匀设置有若干微孔曝气头(191),所述装置主体(1)上固定设置有连通微孔曝气管(19)的进气管(192),所述进气管(192)固定连接有气泵;所述装置主体(1)上固定设置有分别连通释氧层腔体(14)、裂解层腔体(16)以及氧化层腔体(17)顶部的三个回水管(114),聚凝层顶部设置刮渣机构;使用上述装置进行工业废水处理,具体步骤如下:1)工业废水经过装置主体上端侧壁的进水管进入聚凝层腔体,在所述聚凝层腔体内部设置多个铝合金阴极板以及铝合金阳极板,每个极板电流密度区间为20-80A/m2,工业废水在聚凝层的停留时间为1-30分钟左右;2)工业废水经过聚凝层腔体后通过穿孔隔离板下行至释氧层腔体中,在所述释氧层腔体内部设置多个不锈钢阴极板和多个二氧化铅镀层钛合金阳极板,每个极板的电流密度区间为50-200A/m2,工业废水在释氧层的停留时间为1-60分钟左右;3)工业废水经过释氧层腔体后通过穿孔隔离板下行至裂解层腔体内;在所述裂解层腔体内部设置多个不锈钢阴极板和多个铱镀层钛合金阳极板,每个极板的电流密度区间为80-260A/m2,工业废水在裂解层腔体内的停留时间为1-120分钟左右;4)工业废水经过裂解层腔体后通过穿孔隔离板下行至氧化层腔体内;在所述氧化层腔体内部设置多个不锈钢阴极板和多个钌镀层钛合金阳极板,每个极板的设计电流密度区间为120-500A/m2,工业废水在氧化层的停留时间为1-180分钟左右;5)工业废水经过氧化层腔体后通过穿孔隔离板下行至催化层腔体内;在所述催化层腔体内部设置有惰性鳞片石墨阴极板和多惰性鳞片石墨阳极板,所述催化层腔体内阴极板和阳极板之间填充有超氧化物催化剂颗粒,每个极板的电流密度区间为80-260A/m2,工业废水在催化层的停留时间为1-100分钟左右;6)空气或臭氧经过微孔曝气头形成微小气泡进入腔体,并逐层上升;7)经过逐层处理后的工业废水,其中部分经过回水口分别进入释氧层腔体、裂解层腔体或氧化层腔体,再次循环处理,其余的直接排放;8)产生的浮渣经过微小气泡的裹挟浮于顶部水面,经过聚凝层顶部设置的刮渣机构收集至排泥口排出,之后经过管路收集到浮渣收集池进行浓缩后外排处置。

2.如权利要求1所述的层级式不均匀电位催化氧化工业废水处理方法,其特征在于,聚凝层腔体(12),释氧层腔体(14),裂解层腔体(16),氧化层腔体(17),催化层腔体(18)内的极板为活动可拆卸安装。

3.如权利要求2所述的层级式不均匀电位催化氧化工业废水处理方法,其特征在于,根据工业废水的成分以及处理需要,在聚凝层腔体(12),释氧层腔体(14),氧化层腔体(17)中任意选择1-3个腔体内安装相应的阴极板和阳极板,与安装了相应阴极板和相应阳极板的裂解层腔体(16)和催化层腔体(18)进行组合。

4.如权利要求2所述的层级式不均匀电位催化氧化工业废水处理方法,其特征在于,催化层腔体内阴极板和阳极板之间还可以填充限域型钴基催化材料、含氮石墨烯催化材料、含硼石墨烯催化材料、聚吡咯改性石墨烯材料、高分子聚合塑料等。

5.如权利要求2所述的层级式不均匀电位催化氧化工业废水处理装方法,其特征在于,回水比例计算公式为:(出水COD-出水BOD)/进水COD。

6.如权利要求4所述的层级式不均匀电位催化氧化工业废水处理方法,其特征在于,催化层腔体(18)内阴极和阳极周期性交替更换,阴极变为阳极,阳极变为阴极,更换周期为0.5分钟-30分钟。

7.如权利要求1-6任一所述的层级式不均匀电位催化氧化工业废水处理方法,其特征在于,相邻极板的间距为0.5CM-50CM。

8.如权利要求1-6任一所述的层级式不均匀电位催化氧化工业废水处理装置,其特征在于,穿孔隔离板材料为工程塑料。

发明内容

鉴于现有技术存在的上述问题,本发明的目的在于提供一种层级式不均匀电位催化氧化工业废水处理方法,使用层级式不均匀电位催化氧化工业废水处理装置,装置包括:装置主体,其构造为顶端设有敞开口的箱体结构;装置主体下端侧壁固定连接有出水管,所述装置主体上端侧壁固定连接有进水管,所述装置主体上端侧壁还固定连接有排泥口;所述装置主体的箱体内由上到下依次设置有聚凝层腔体,释氧层腔体,裂解层腔体,氧化层腔体,催化层腔体,相邻两层腔体间可拆卸的设置有穿孔隔离板,每一层腔体中均设置阳极板和阴极板,且阳极板和阴极板连接直流电源,各层腔体中极板间电场电位不同;所述催化层腔体底部设置有微孔曝气管,所述微孔曝气管上均匀设置有若干微孔曝气头,所述装置主体上固定设置有连通微孔曝气管的进气管,所述进气管固定连接有气泵;所述装置主体上固定设置有分别连通释氧层腔体、裂解层腔体以及氧化层腔体顶部的三个回水管;聚凝层顶部设置刮渣机构。

使用上述装置进行工业废水处理,具体步骤如下:1)工业废水经过装置主体上端侧壁的进水管进入聚凝层腔体,在所述聚凝层腔体内部设置多个铝合金阴极板以及铝合金阳极板,每个极板电流密度区间为20-80A/m2,工业废水在聚凝层的停留时间为1-30分钟左右;2)工业废水经过聚凝层腔体后通过穿孔隔离板下行至释氧层腔体中,在所述释氧层腔体内部设置多个不锈钢阴极板和多个二氧化铅镀层钛合金阳极板,每个极板的电流密度区间为50-200A/m2,工业废水在释氧层的停留时间为1-60分钟左右;3)工业废水经过释氧层腔体后通过穿孔隔离板下行至裂解层腔体内;在所述裂解层腔体内部设置多个不锈钢阴极板和多个铱镀层钛合金阳极板,每个极板的电流密度区间为80-260A/m2,工业废水在裂解层腔体内的停留时间为1-120分钟左右;4)工业废水经过裂解层腔体后通过穿孔隔离板下行至氧化层腔体内;在所述氧化层腔体内部设置多个不锈钢阴极板和多个钌镀层钛合金阳极板,每个极板的设计电流密度区间为120-500A/m2,工业废水在氧化层的停留时间为1-180分钟左右;5)工业废水经过氧化层腔体后通过穿孔隔离板下行至催化层腔体内;在所述催化层腔体内部设置有惰性鳞片石墨阴极板和多惰性鳞片石墨阳极板,所述催化层腔体内阴极板和阳极板之间填充有超氧化物催化剂颗粒,每个极板的电流密度区间为80-260A/m2。工业废水在催化层的停留时间为1-100分钟左右;6)空气或臭氧经过微孔曝气头形成微小气泡进入腔体,并逐层上升;7)经过逐层处理后的工业废水,其中部分经过回水口分别进入释氧层腔体、裂解层腔体或氧化层腔体,再次循环处理,其余的直接排放;8)产生的浮渣经过微小气泡的裹挟浮于顶部水面,经过聚凝层顶部设置的刮渣机构收集至排泥口排出,之后经过管路收集到浮渣收集池进行浓缩后外排处置。

作为优选,聚凝层腔体,释氧层腔体,裂解层腔体,氧化层腔体,催化层腔体内的极板为活动可拆卸安装。

作为优选,根据工业废水的成分以及处理需要,在聚凝层腔体,释氧层腔体,氧化层腔体中任意选择1-3个腔体内安装相应的阴极板和阳极板,与安装了相应阴极板和相应阳极板的裂解层腔体和催化层腔体进行组合。

作为优选,催化层腔体内阴极板和阳极板之间还可以填充限域型钴基催化材料、含氮石墨烯催化材料、含硼石墨烯催化材料、聚吡咯改性石墨烯材料、高分子聚合塑料等。

作为优选,回水比例计算公式为:(出水COD-出水BOD)/进水COD。。

作为优选,催化层腔体内阴极和阳极周期性交替更换,阴极变为阳极,阳极变为阴极,更换周期为0.5分钟-30分钟。

作为优选,相邻极板的间距为0.5CM-50CM。

作为优选,穿孔隔离板材料为工程塑料。

发明的有益效果高难度、复杂的工业废水成分非常复杂,分子种类很多,各种成分各自需要不同的氧化电位值进行氧化或分解。同时,复杂成分之间会相互影响,使得电化学方法效率降低,效果大打折扣,或成本明显提高。

本发明提供的一种层级式不均匀电位催化氧化工业废水处理装置,分层设置了多个电场,不同分层的氧化电位和电场强度差异化分布,顶部低位,底部高位,即:顶部电流密度较低、电压较低;底部电流密度较高、电压较高。进入本装置的工业废水中的每一个污染物分子均经历由低到高的电位和电流密度区域,在不同的区域内均有一定的停留时间。在电场和高效催化剂的分别或共同作用下,同时进行:电气浮、电絮凝、电化学氧化、电化学裂解、电迁移等进程,可对各种工业废水成分在同一装置内进行多机理共去除。解决了电耗高,无差异化采用高电压高电流以及极板种类、极板间距、停留时间单一化的问题;虽然装置中设置了不均匀的电位区域,但全部腔体均贯通,各区域间由穿孔隔离板隔离,进水由上向下经过穿孔隔离板流动,并由于电极板表面产生气泡的上浮作用而发生各腔体物质的反复传递,从而可以对废水进行分层处理;同时该装置中不同的区域内,以不同的结构和材质进行不同的催化作用,产生不同的电解反应;具体如下:聚凝层:以活性金属物质为催化剂同时参与反应,即:电极板为活性金属,例如铝、铁等,在电场下进行催化,同时发生物理、化学反应,例如聚合反应、絮凝反应,之后发生气浮效应。聚凝层电极板设置在最上层,易于更换。

释氧层:以铅氧化物镀层的钛合金极板设置阳极,在电场下进行催化,在液态环境中释放氧气,进行低电位氧化。

裂解层:以铱、铂等贵金属镀层的钛合金极板设置阳极,在较高电位的电场下进行催化,使得工业废水中的有毒污染物发生裂解反应。

氧化层:以钌、铑等贵金属镀层的钛合金极板设置阳极,在高电位的电场下进行催化,使得工业废水中的有毒污染物发生氧化反应。

催化层:阴阳极极板为鳞片石墨压制烧结的极板(可掺烧部分超氧化物),也可以是石墨烯气凝胶涂层的钛合金极板。石墨或石墨烯均具有催化效应。同时,将颗粒催化剂设置于阴阳极极板之间,颗粒催化剂为超氧化物烧结在活性炭表层的不规则形状、柱状等颗粒催化剂,也可以是贵金属(银、铂、铑、钯等)涂层的活性炭、Al2O3、SiO2颗粒催化剂,从而解决了现有废水净化操作中单一种类的催化效应,不同的有毒污染物经过不同层的催化效应在电场下发生电荷和形态的改变,可以针对多物质共存的工业废水进行处理,处理效果好。

该装置至还采用部分回水设计,根据出水的情况,按照一定比例回流到释氧层或裂解层或氧化层,以保证、巩固处理效果;该装置中采用上进水下出水的方式,同时,电解过程各层均会产生不同量和不同性质的微纳米级气泡形成搅拌作用,在任何一层中,保持盐度的均匀。各种物质,发生电荷改变,合并长大形成颗粒悬浮物,随着气泡裹挟上升至水体表面通过排泥口去除;可以保证化学反应稳定;整体装置的污染、硬度耐受度强。

一并考虑上述多种工业废水的多重共同工艺难点,创建彻底、高效的预处理工艺:多电位的多种催化氧化同时进行,互相配合,彻底去除工业废水原始不良特性,油脂、胶体、粘度、悬浮物、聚合物、毒性、臭味、有害微生物、有机大分子等;明显去除COD,可同时去除部分硬度;明显去除色度;原水中有害物质破坏转化,增加工业废水的可生化性,膜污染指数(SDI)大幅度降低,因此可作为生物+膜过滤法处理工序或蒸发工序的前置工艺(蒸发结晶后的母液可不断返回本装置);相对于传统电解装置,在同样停留时间下,本装置具有以下明显优势:

1.耗电量小;

2.产水率接近100%,损失少,无浓水;

3.对比芬顿法,本装置产生污泥量很小;

4.占地面积和空间布局高效合理;

5.流程短,处理速度快;

6.没有重复性混凝沉降,避免过度加药,减少对药剂的需求;

7.操作便捷,自动化程度高;

8.零部件和易耗件少,更换频率低;

9.运行稳定、无噪音。