公布日:2022.08.09

申请日:2022.04.14

分类号:C02F9/14(2006.01)I;C02F1/40(2006.01)N;C02F1/52(2006.01)N;C02F103/32(2006.01)N

摘要

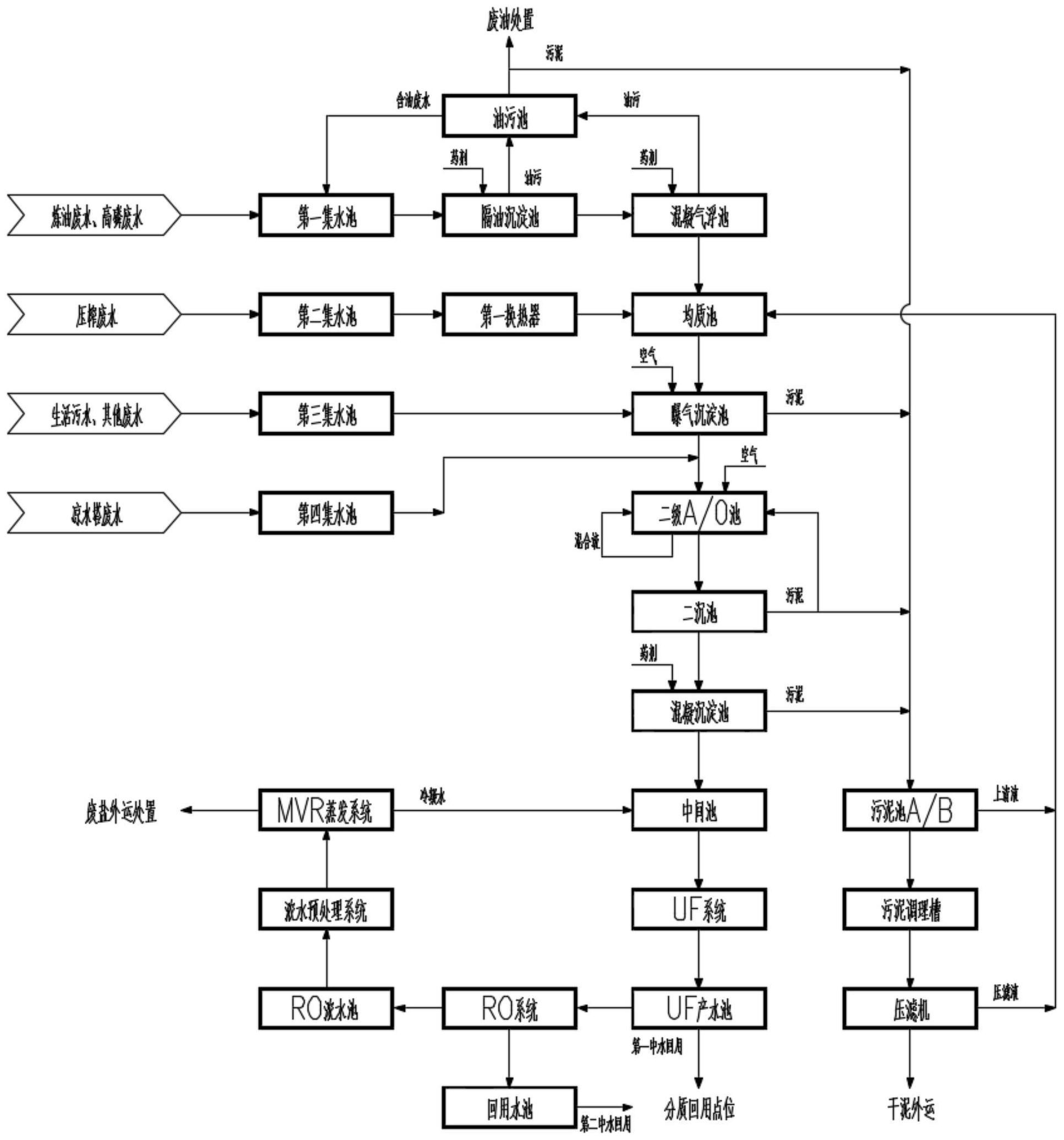

本发明提供了一种粮油生产废水治理方法,包括以下步骤:将炼油、高磷废水收集至第一集水池,采用第一处理工艺处理;将压榨废水收集至第二集水池,采用第二处理工艺处理;将生活污水收集至第三集水池,采用第三处理工艺处理;将凉水塔废水收集至第四集水池,采用第四处理工艺处理。本发明中,通过设置第一集水池、第二集水池、第三集水池及第四集水池,能够分别收集粮油生产不同过程产生的炼油废水、高磷废水、压榨废水、生活污水及凉水塔废水,并且分别采用第一处理工艺、第二处理工艺、第三处理工艺、第四处理工艺对不同粮油废水分类处理,大大提高了粮油废水治理效果,减少粮油废水对环境的污染,提高了粮油生产的环保程度。

权利要求书

1.一种粮油生产废水治理方法,其特征在于,包括以下步骤:步骤1:将炼油、高磷废水收集至第一集水池,采用第一处理工艺处理;步骤2:将压榨废水收集至第二集水池,采用第二处理工艺处理;步骤3:将生活污水收集至第三集水池,采用第三处理工艺处理;步骤4:将凉水塔废水收集至第四集水池,采用第四处理工艺处理。

2.根据权利要求1所述的一种粮油生产废水治理方法,其特征在于,所述第一集水池输出端设置第一提升泵与第一金属转子流量计,所述第一提升泵出水端设置回流管,所述回流管延伸至所述第一集水池内并对所述第一集水池内的炼油、高磷废水喷淋降温,所述第一集水池内还设置第一空气搅拌系统、第一超声波液位控制系统及第一温度监控系统;所述第二集水池输出端设置耐腐蚀泵与第二金属转子流量计,所述第二集水池内还设置第二空气搅拌系统、第二超声波液位控制系统、第二温度监控系统及第一pH控制系统;所述第三集水池输出端设置第二提升泵与第三金属转子流量计,所述第三集水池内设置第三空气搅拌系统及第三超声波液位控制系统;所述第四集水池输出端设置换热泵与第四金属转子流量计,所述第四集水池内设置第四超声波液位控制系统。

3.根据权利要求2所述的一种粮油生产废水治理方法,其特征在于,所述第一处理工艺包括以下步骤:步骤101:将第一集水池的炼油、高磷废水依次流入隔油沉淀池、混凝气浮池、均质池、曝气沉淀池、二级A/O池、二沉池、混凝沉淀池(35)、中间池、UF系统、UF产水池、RO系统、RO浓水池、浓水预处理系统及MVR蒸发系统,所述隔油沉淀池、混凝气浮池、均质池、曝气沉淀池、二级A/O池、二沉池、混凝沉淀池(35)、中间池、UF系统、UF产水池、RO系统、RO浓水池、浓水预处理系统及MVR蒸发系统依次顺序连通;步骤102:将所述隔油沉淀池分离的第一油污、所述混凝气浮池分离的第二油污统一收集至油污池内,并对第一油污与第二油污进行废油处理,然后将油污池内的含油废水回流至第一集水池,将油污池、曝气沉淀池、二沉池、混凝沉淀池(35)内的污泥采用污泥处理工艺处理。

4.根据权利要求3所述的一种粮油生产废水治理方法,其特征在于,所述污泥处理工艺包括:将油污池、曝气沉淀池、二沉池、混凝沉淀池(35)内的污泥收集至污泥池A/B内,然后依次通过污泥调理槽、压滤机制成干泥,并将污泥池A/B内的上清液、压滤机压滤过程产生的压滤液回收至均质池内。

5.根据权利要求3所述的一种粮油生产废水治理方法,其特征在于,所述第二处理工艺包括:将第二集水池内的压榨废水流入第一换热器,经过第一换热器换热后流入均质池内。

6.根据权利要求3所述的一种粮油生产废水治理方法,其特征在于,所述第三处理工艺包括:将第三集水池内的生活污水流入曝气沉淀池内。

7.根据权利要求3所述的一种粮油生产废水治理方法,其特征在于,所述第四处理工艺包括:将第四集水池内的凉水塔废水流入二级A/O池内。

8.根据权利要求3所述的一种粮油生产废水治理方法,其特征在于,在所述步骤101中,将所述MVR蒸发系统产生的冷凝水回流至中间池内,并对MVR蒸发系统产生的废盐进行收集。

9.根据权利要求3所述的一种粮油生产废水治理方法,其特征在于,所述隔油沉淀池内设置分离装置,所述分离装置用于分离第一油污,所述分离装置包括:分离箱(1),所述分离箱(1)设置在所述隔油沉淀池内,所述分离箱(1)上端设置进液口(2),所述进液口(2)输入端与所述第一提升泵输出端连通;第一电机(3),所述第一电机(3)固定设置在所述分离箱(1)上端,所述第一电机(3)输出端设置第一转轴(4),所述第一转轴(4)远离所述第一电机(3)一端延伸至所述分离箱(1)内并设置第一面齿轮(5);固定杆(6),所述固定杆(6)设置在所述分离箱(1)内,所述固定杆(6)位于所述第一面齿轮(5)上方,所述固定杆(6)左右两端分别与所述分离箱(1)左右两侧内壁固定连接;固定架(7),所述固定架(7)罩设在所述第一面齿轮(5)下方,所述固定架(7)上端与所述固定杆(6)下表面固定连接,所述固定架(7)下端设置开口(8);第二转轴(9),所述第二转轴(9)位于所述第一转轴(4)正下方,所述第二转轴(9)上端设置第二面齿轮(10),所述第二面齿轮(10)与所述第一面齿轮(5)啮合,所述第二转轴(9)上固定设置棘轮(11),所述棘轮(11)位于所述开口(8)处;第一安装孔(12),所述第一安装孔(12)设置在所述固定架(7)下端,所述第一安装孔(12)与所述开口(8)连通,所述第一安装孔(12)内设置限位杆(13),所述限位杆(13)与所述第一安装孔(12)内壁左右滑动连接,所述限位杆(13)远离所述第一安装孔(12)一端与所述棘轮(11)外圈相适配,所述第一安装孔(12)内设置第一弹簧(14),所述第一弹簧(14)一端与所述第一安装孔(12)内壁固定连接,所述第一弹簧(14)另一端与所述限位杆(13)远离所述棘轮(11)一端固定连接;环形槽(15),所述环形槽(15)设置在所述分离箱(1)内壁,所述环形槽(15)沿所述分离箱(1)内壁一周设置;第一隔板(16),所述第一隔板(16)设置在所述分离箱(1)内,所述第一隔板(16)外周延伸至所述环形槽(15)内,所述第一隔板(16)外壁与所述环形槽(15)内壁上下滑动连接,所述第一隔板(16)内设置若干第一连通组件,若干所述第一连通组件关于所述第一隔板(16)中心呈环形阵列分布,所述第一连通组件包括若干沿第一隔板(16)径向设置的第一通孔(17),所述第一通孔(17)贯穿所述第一隔板(16)上下表面;第二弹簧(18),所述第二弹簧(18)设置在所述环形槽(15)内,所述第二弹簧(18)设置有若干个,所述第二弹簧(18)一端与所述第一隔板(16)下表面固定连接,所述第二弹簧(18)另一端与所述环形槽(15)底壁固定连接;第二隔板(19),所述第二隔板(19)设置在所述第一隔板(16)下表面,所述第二隔板(19)上表面与所述第一隔板(16)下表面抵接,所述第二转轴(9)远离所述第二面齿轮(10)一端贯穿所述第一隔板(16)并与所述第二隔板(19)上表面固定连接,所述第二转轴(9)与所述第一隔板(16)贯穿位置通过轴承转动连接,所述第二转轴(9)外壁与所述轴承内圈固定连接,所述轴承外圈与所述第一隔板(16)固定连接,所述第二隔板(19)内设置若干第二连通组件,若干所述第二连通组件关于所述第二隔板(19)中心呈环形阵列分布,所述第二连通组件包括若干沿第二隔板(19)径向设置的第二通孔(20),所述第二通孔(20)贯穿所述第二隔板(19)上下表面,所述第二通孔(20)与所述第一通孔(17)连通;相邻两个所述第二连通组件之间设置第一滑动组件,所述第一滑动组件设置在所述第二隔板(19)上,所述第一滑动组件设置有若干个,若干所述第一滑动组件关于所述第二隔板(19)中心呈环形阵列分布,所述第一滑动组件用于沿所述第一通孔(17)内壁滑动,所述第一滑动组件包括:若干沿第二隔板(19)径向设置的第二安装孔(21),所述第二安装孔(21)内滑动设置第一滑动杆(22),所述第一滑动杆(22)朝向所述第一隔板(16)一端设置为半球体并与所述第一隔板(16)下表面抵接,所述第一滑动杆(22)直径小于所述第一通孔(17)直径,所述第一滑动杆(22)远离所述第一隔板(16)一端设置第三弹簧(23),所述第三弹簧(23)一端与所述第一滑动杆(22)远离所述第一隔板(16)一端固定连接,所述第三弹簧(23)另一端与所述第二安装孔(21)底壁固定连接;相邻两个所述第一连通组件之间设置第二滑动组件,所述第二滑动组件设置在所述第一隔板(16)上,所述第二滑动组件设置有若干个,若干所述第二滑动组件关于所述第一隔板(16)中心呈环形阵列分布,所述第二滑动组件用于沿所述第二通孔(20)内壁滑动,所述第二滑动组件包括:若干沿第一隔板(16)径向设置的第三安装孔(24),所述第三安装孔(24)内滑动设置第二滑动杆(25),所述第二滑动杆(25)朝向所述第二隔板(19)一端设置为半球体并与所述第二隔板(19)下表面抵接,所述第二滑动杆(25)直径小于所述第二通孔(20)直径,所述第二滑动杆(25)远离所述第二隔板(19)一端设置第四弹簧,所述第四弹簧一端与所述第二滑动杆(25)远离所述第二隔板(19)一端固定连接,所述第四弹簧另一端与所述第三安装孔(24)底壁固定连接;固定板(26),所述固定板(26)设置在所述第一隔板(16)上方,所述固定板(26)中心与所述第二转轴(9)固定连接,所述固定板(26)下表面设置若干刷毛(27),所述刷毛(27)远离所述固定板(26)一端与所述第一隔板(16)上表面抵接;出水口(28),所述出水口(28)设置在所述分离箱(1)右侧壁,所述出水口(28)位于所述固定板(26)上方;排泥口(29),所述排泥口(29)设置在所述分离箱(1)右侧壁靠近下端位置,所述排泥口(29)位于所述出水口(28)下方;出油箱(30),所述出油箱(30)位于所述固定杆(6)上方,所述出油箱(30)右端贯穿所述分离箱(1)右侧壁并延伸至所述分离箱(1)外部,所述出油箱(30)右端设置出油口(31),所述出油箱(30)内设置斜块(32),所述斜块(32)左侧高度高于所述斜块(32)右侧高度,所述出油箱(30)位于所述分离箱(1)一侧上端设置进油口(33),所述进油口(33)与所述分离箱(1)内部连通;刮板(34),所述刮板(34)设置在所述出油箱(30)上表面,所述刮板(34)一端与所述第一转轴(4)固定连接,所述刮板(34)下表面与所述出油箱(30)上表面滑动连接。

10.根据权利要求3所述的一种粮油生产废水治理方法,其特征在于,所述混凝沉淀池(35)处设置加药装置,所述加药装置用于向所述混凝沉淀池(35)内添加药剂,所述加药装置包括:安装板(36),所述安装板(36)通过支架固定在所述混凝沉淀池(35)上方;第二电机,所述第二电机设置在所述安装板(36)前侧壁,所述第二电机固定端与所述安装板(36)前侧壁固定连接,所述第二电机输出端设置第三转轴(37),所述第三转轴(37)垂直于所述安装板(36)前侧壁,所述第三转轴(37)上从前往后依次设置转盘(38)及第三齿轮(39),所述第三齿轮(39)为不完全齿轮;中转箱(40),所述中转箱(40)固定设置在所述安装板(36)前侧壁,所述中转箱(40)内设置活塞杆(41),所述活塞杆(41)一端延伸至所述中转箱(40)左侧外部并与所述中转箱(40)左侧壁滑动连接,所述活塞杆(41)上从右往左依次设置第一活塞板(42)与第二活塞板(43),所述第一活塞板(42)与所述第二活塞板(43)均与所述中转箱(40)内壁左右滑动连接,所述第一活塞板(42)将所述中转箱(40)内部分为第一空腔与第二空腔,所述第一空腔位于所述第二空腔右侧;连接杆(44),所述连接杆(44)一端与所述转盘(38)偏心位置铰接连接,所述连接杆(44)另一端与所述活塞杆(41)远离所述第一活塞板(42)一端铰接连接;储液箱(45),所述储液箱(45)内存储药剂,所述储液箱(45)与所述中转箱(40)之间设置第一连接管(46),所述第一连接管(46)内设置第一单向阀,所述第一连接管(46)一端与所述储液箱(45)内部连通,所述第一连接管(46)另一端与所述第二空腔内部连通;第二连接管(47),所述第二连接管(47)设置在所述混凝沉淀池(35)与所述中转箱(40)之间,所述第二连接管(47)内设置第二单向阀,所述第二连接管(47)一端与所述混凝沉淀池(35)靠近上端位置连通,所述第二连接管(47)另一端与所述第一空腔内部连通;混合箱(48),所述混合箱(48)设置在所述安装板(36)前侧壁,所述混合箱(48)位于所述混凝沉淀池(35)正上方,所述混合箱(48)下端靠近右侧位置设置出液口(52),所述混合箱(48)与所述中转箱(40)之间设置第三连接管(49)与第四连接管(50),所述第三连接管(49)内设置第三单向阀,所述第四连接管(50)内设置第四单向阀,所述第三连接管(49)一端与所述第一空腔连通,所述第三连接管(49)另一端与所述混合箱(48)内部连通,所述第四连接管(50)一端与所述第二空腔连通,所述第四连接管(50)另一端与所述混合箱(48)内部连通;挡板(51),所述挡板(51)设置在所述混合箱(48)下端,所述挡板(51)上表面与所述混合箱(48)下端滑动连接,所述挡板(51)用于封堵所述出液口(52);第一齿条(53),所述第一齿条(53)位于所述第三齿轮(39)上方,所述第一齿条(53)后侧壁与所述安装板(36)前侧壁滑动连接,所述第一齿条(53)下表面与所述第三齿轮(39)上侧间歇啮合;第一竖板(54),所述第一竖板(54)固定设置在所述安装板(36)前侧壁,所述第一竖板(54)内左右滑动设置第一滑杆(55),所述第一滑杆(55)与所述第一齿条(53)之间设置第一竖杆(56),所述第一竖杆(56)一端与所述第一滑杆(55)一端固定连接,所述第一竖杆(56)另一端与所述第一齿条(53)右端固定连接;第五弹簧(57),所述第五弹簧(57)套设在所述第一滑杆(55)上,所述第五弹簧(57)一端与所述第一竖板(54)左侧壁固定连接,所述第五弹簧(57)另一端与所述第一竖杆(56)右侧固定连接;第二竖板(58),所述第二竖板(58)固定设置在所述安装板(36)前侧壁,所述第二竖板(58)位于所述第一竖板(54)右方,所述第二竖板(58)内左右滑动设置第二滑杆(59),所述第二滑杆(59)与所述挡板(51)之间设置第二竖杆(60),所述第二竖杆(60)一端与所述第二滑杆(59)右端固定连接,所述第二竖杆(60)另一端与所述挡板(51)右端固定连接,所述第二滑杆(59)靠近所述第一滑杆(55)一端设置连接板(61),所述第一滑杆(55)与所述连接板(61)左侧壁抵接;第六弹簧(62),所述第六弹簧(62)套设在所述第二滑杆(59)上,所述第六弹簧(62)一端与所述连接板(61)侧壁固定连接,所述第六弹簧(62)另一端与所述第二竖板(58)侧壁固定连接;第二齿条(63),所述第二齿条(63)固定设置在所述第二滑杆(59)前侧壁,所述第二齿条(63)位于所述第二竖板(58)右方,所述第二齿条(63)前侧壁带齿;第四转轴(64),所述第四转轴(64)设置在所述混合箱(48)内,所述第四转轴(64)下端与所述混合箱(48)底壁转动连接,所述第四转轴(64)上端贯穿所述混合箱(48)上端,延伸至所述第二齿条(63)前方并设置第四齿轮(65),所述第四齿轮(65)与所述第二齿条(63)啮合,所述第四转轴(64)外壁设置若干搅拌叶片(66)。

发明内容

本发明提供一种粮油生产废水治理方法,用以解决上述背景技术中提出的至少一项技术问题。

为解决上述技术问题,本发明公开了一种粮油生产废水治理方法,包括以下步骤:

步骤1:将炼油、高磷废水收集至第一集水池,采用第一处理工艺处理;

步骤2:将压榨废水收集至第二集水池,采用第二处理工艺处理;

步骤3:将生活污水收集至第三集水池,采用第三处理工艺处理;

步骤4:将凉水塔废水收集至第四集水池,采用第四处理工艺处理。

优选的,所述第一集水池输出端设置第一提升泵与第一金属转子流量计,所述第一提升泵出水端设置回流管,所述回流管延伸至所述第一集水池内并对所述第一集水池内的炼油、高磷废水喷淋降温,所述第一集水池内还设置第一空气搅拌系统、第一超声波液位控制系统及第一温度监控系统;

所述第二集水池输出端设置耐腐蚀泵与第二金属转子流量计,所述第二集水池内还设置第二空气搅拌系统、第二超声波液位控制系统、第二温度监控系统及第一pH控制系统;

所述第三集水池输出端设置第二提升泵与第三金属转子流量计,所述第三集水池内设置第三空气搅拌系统及第三超声波液位控制系统;

所述第四集水池输出端设置换热泵与第四金属转子流量计,所述第四集水池内设置第四超声波液位控制系统。

优选的,所述第一处理工艺包括以下步骤:

步骤101:将第一集水池的炼油、高磷废水依次流入隔油沉淀池、混凝气浮池、均质池、曝气沉淀池、二级A/O池、二沉池、混凝沉淀池、中间池、UF系统、UF产水池、RO系统、RO浓水池、浓水预处理系统及MVR蒸发系统,所述隔油沉淀池、混凝气浮池、均质池、曝气沉淀池、二级A/O池、二沉池、混凝沉淀池、中间池、UF系统、UF产水池、RO系统、RO浓水池、浓水预处理系统及MVR蒸发系统依次顺序连通;

步骤102:将所述隔油沉淀池分离的第一油污、所述混凝气浮池分离的第二油污统一收集至油污池内,并对第一油污与第二油污进行废油处理,然后将油污池内的含油废水回流至第一集水池,将油污池、曝气沉淀池、二沉池、混凝沉淀池内的污泥采用污泥处理工艺处理。

优选的,所述污泥处理工艺包括:将油污池、曝气沉淀池、二沉池、混凝沉淀池内的污泥收集至污泥池A/B内,然后依次通过污泥调理槽、压滤机制成干泥,并将污泥池A/B内的上清液、压滤机压滤过程产生的压滤液回收至均质池内。

优选的,所述第二处理工艺包括:将第二集水池内的压榨废水流入第一换热器,经过第一换热器换热后流入均质池内。

优选的,所述第三处理工艺包括:将第三集水池内的生活污水流入曝气沉淀池内。

优选的,所述第四处理工艺包括:将第四集水池内的凉水塔废水流入二级A/O池内。

优选的,在所述步骤101中,将所述MVR蒸发系统产生的冷凝水回流至中间池内,并对MVR蒸发系统产生的废盐进行收集。

优选的,所述隔油沉淀池内设置分离装置,所述分离装置用于分离第一油污,所述分离装置包括:

分离箱,所述分离箱设置在所述隔油沉淀池内,所述分离箱上端设置进液口,所述进液口输入端与所述第一提升泵输出端连通;

第一电机,所述第一电机固定设置在所述分离箱上端,所述第一电机输出端设置第一转轴,所述第一转轴远离所述第一电机一端延伸至所述分离箱内并设置第一面齿轮;

固定杆,所述固定杆设置在所述分离箱内,所述固定杆位于所述第一面齿轮上方,所述固定杆左右两端分别与所述分离箱左右两侧内壁固定连接;

固定架,所述固定架罩设在所述第一面齿轮下方,所述固定架上端与所述固定杆下表面固定连接,所述固定架下端设置开口;

第二转轴,所述第二转轴位于所述第一转轴正下方,所述第二转轴上端设置第二面齿轮,所述第二面齿轮与所述第一面齿轮啮合,所述第二转轴上固定设置棘轮,所述棘轮位于所述开口处;

第一安装孔,所述第一安装孔设置在所述固定架下端,所述第一安装孔与所述开口连通,所述第一安装孔内设置限位杆,所述限位杆与所述第一安装孔内壁左右滑动连接,所述限位杆远离所述第一安装孔一端与所述棘轮外圈相适配,所述第一安装孔内设置第一弹簧,所述第一弹簧一端与所述第一安装孔内壁固定连接,所述第一弹簧另一端与所述限位杆远离所述棘轮一端固定连接;

环形槽,所述环形槽设置在所述分离箱内壁,所述环形槽沿所述分离箱内壁一周设置;

第一隔板,所述第一隔板设置在所述分离箱内,所述第一隔板外周延伸至所述环形槽内,所述第一隔板外壁与所述环形槽内壁上下滑动连接,所述第一隔板内设置若干第一连通组件,若干所述第一连通组件关于所述第一隔板中心呈环形阵列分布,所述第一连通组件包括若干沿第一隔板径向设置的第一通孔,所述第一通孔贯穿所述第一隔板上下表面;

第二弹簧,所述第二弹簧设置在所述环形槽内,所述第二弹簧设置有若干个,所述第二弹簧一端与所述第一隔板下表面固定连接,所述第二弹簧另一端与所述环形槽底壁固定连接;

第二隔板,所述第二隔板设置在所述第一隔板下表面,所述第二隔板上表面与所述第一隔板下表面抵接,所述第二转轴远离所述第二面齿轮一端贯穿所述第一隔板并与所述第二隔板上表面固定连接,所述第二转轴与所述第一隔板贯穿位置通过轴承转动连接,所述第二转轴外壁与所述轴承内圈固定连接,所述轴承外圈与所述第一隔板固定连接,所述第二隔板内设置若干第二连通组件,若干所述第二连通组件关于所述第二隔板中心呈环形阵列分布,所述第二连通组件包括若干沿第二隔板径向设置的第二通孔,所述第二通孔贯穿所述第二隔板上下表面,所述第二通孔与所述第一通孔连通;

相邻两个所述第二连通组件之间设置第一滑动组件,所述第一滑动组件设置在所述第二隔板上,所述第一滑动组件设置有若干个,若干所述第一滑动组件关于所述第二隔板中心呈环形阵列分布,所述第一滑动组件用于沿所述第一通孔内壁滑动,所述第一滑动组件包括:若干沿第二隔板径向设置的第二安装孔,所述第二安装孔内滑动设置第一滑动杆,所述第一滑动杆朝向所述第一隔板一端设置为半球体并与所述第一隔板下表面抵接,所述第一滑动杆直径小于所述第一通孔直径,所述第一滑动杆远离所述第一隔板一端设置第三弹簧,所述第三弹簧一端与所述第一滑动杆远离所述第一隔板一端固定连接,所述第三弹簧另一端与所述第二安装孔底壁固定连接;

相邻两个所述第一连通组件之间设置第二滑动组件,所述第二滑动组件设置在所述第一隔板上,所述第二滑动组件设置有若干个,若干所述第二滑动组件关于所述第一隔板中心呈环形阵列分布,所述第二滑动组件用于沿所述第二通孔内壁滑动,所述第二滑动组件包括:若干沿第一隔板径向设置的第三安装孔,所述第三安装孔内滑动设置第二滑动杆,所述第二滑动杆朝向所述第二隔板一端设置为半球体并与所述第二隔板下表面抵接,所述第二滑动杆直径小于所述第二通孔直径,所述第二滑动杆远离所述第二隔板一端设置第四弹簧,所述第四弹簧一端与所述第二滑动杆远离所述第二隔板一端固定连接,所述第四弹簧另一端与所述第三安装孔底壁固定连接;

固定板,所述固定板设置在所述第一隔板上方,所述固定板中心与所述第二转轴固定连接,所述固定板下表面设置若干刷毛,所述刷毛远离所述固定板一端与所述第一隔板上表面抵接;

出水口,所述出水口设置在所述分离箱右侧壁,所述出水口位于所述固定板上方;

排泥口,所述排泥口设置在所述分离箱右侧壁靠近下端位置,所述排泥口位于所述出水口下方;

出油箱,所述出油箱位于所述固定杆上方,所述出油箱右端贯穿所述分离箱右侧壁并延伸至所述分离箱外部,所述出油箱右端设置出油口,所述出油箱内设置斜块,所述斜块左侧高度高于所述斜块右侧高度,所述出油箱位于所述分离箱一侧上端设置进油口,所述进油口与所述分离箱内部连通;

刮板,所述刮板设置在所述出油箱上表面,所述刮板一端与所述第一转轴固定连接,所述刮板下表面与所述出油箱上表面滑动连接。

优选的,所述混凝沉淀池处设置加药装置,所述加药装置用于向所述混凝沉淀池内添加药剂,所述加药装置包括:

安装板,所述安装板通过支架固定在所述混凝沉淀池上方;

第二电机,所述第二电机设置在所述安装板前侧壁,所述第二电机固定端与所述安装板前侧壁固定连接,所述第二电机输出端设置第三转轴,所述第三转轴垂直于所述安装板前侧壁,所述第三转轴上从前往后依次设置转盘及第三齿轮,所述第三齿轮为不完全齿轮;

中转箱,所述中转箱固定设置在所述安装板前侧壁,所述中转箱内设置活塞杆,所述活塞杆一端延伸至所述中转箱左侧外部并与所述中转箱左侧壁滑动连接,所述活塞杆上从右往左依次设置第一活塞板与第二活塞板,所述第一活塞板与所述第二活塞板均与所述中转箱内壁左右滑动连接,所述第一活塞板将所述中转箱内部分为第一空腔与第二空腔,所述第一空腔位于所述第二空腔右侧;

连接杆,所述连接杆一端与所述转盘偏心位置铰接连接,所述连接杆另一端与所述活塞杆远离所述第一活塞板一端铰接连接;

储液箱,所述储液箱内存储药剂,所述储液箱与所述中转箱之间设置第一连接管,所述第一连接管内设置第一单向阀,所述第一连接管一端与所述储液箱内部连通,所述第一连接管另一端与所述第二空腔内部连通;

第二连接管,所述第二连接管设置在所述混凝沉淀池与所述中转箱之间,所述第二连接管内设置第二单向阀,所述第二连接管一端与所述混凝沉淀池靠近上端位置连通,所述第二连接管另一端与所述第一空腔内部连通;

混合箱,所述混合箱设置在所述安装板前侧壁,所述混合箱位于所述混凝沉淀池正上方,所述混合箱下端靠近右侧位置设置出液口,所述混合箱与所述中转箱之间设置第三连接管与第四连接管,所述第三连接管内设置第三单向阀,所述第四连接管内设置第四单向阀,所述第三连接管一端与所述第一空腔连通,所述第三连接管另一端与所述混合箱内部连通,所述第四连接管一端与所述第二空腔连通,所述第四连接管另一端与所述混合箱内部连通;

挡板,所述挡板设置在所述混合箱下端,所述挡板上表面与所述混合箱下端滑动连接,所述挡板用于封堵所述出液口;

第一齿条,所述第一齿条位于所述第三齿轮上方,所述第一齿条后侧壁与所述安装板前侧壁滑动连接,所述第一齿条下表面与所述第三齿轮上侧间歇啮合;

第一竖板,所述第一竖板固定设置在所述安装板前侧壁,所述第一竖板内左右滑动设置第一滑杆,所述第一滑杆与所述第一齿条之间设置第一竖杆,所述第一竖杆一端与所述第一滑杆一端固定连接,所述第一竖杆另一端与所述第一齿条右端固定连接;

第五弹簧,所述第五弹簧套设在所述第一滑杆上,所述第五弹簧一端与所述第一竖板左侧壁固定连接,所述第五弹簧另一端与所述第一竖杆右侧固定连接;

第二竖板,所述第二竖板固定设置在所述安装板前侧壁,所述第二竖板位于所述第一竖板右方,所述第二竖板内左右滑动设置第二滑杆,所述第二滑杆与所述挡板之间设置第二竖杆,所述第二竖杆一端与所述第二滑杆右端固定连接,所述第二竖杆另一端与所述挡板右端固定连接,所述第二滑杆靠近所述第一滑杆一端设置连接板,所述第一滑杆与所述连接板左侧壁抵接;

第六弹簧,所述第六弹簧套设在所述第二滑杆上,所述第六弹簧一端与所述连接板侧壁固定连接,所述第六弹簧另一端与所述第二竖板侧壁固定连接;

第二齿条,所述第二齿条固定设置在所述第二滑杆前侧壁,所述第二齿条位于所述第二竖板右方,所述第二齿条前侧壁带齿;

第四转轴,所述第四转轴设置在所述混合箱内,所述第四转轴下端与所述混合箱底壁转动连接,所述第四转轴上端贯穿所述混合箱上端,延伸至所述第二齿条前方并设置第四齿轮,所述第四齿轮与所述第二齿条啮合,所述第四转轴外壁设置若干搅拌叶片。

本发明的技术方案具有以下优点:本发明提供了一种粮油生产废水治理方法,包括以下步骤:将炼油、高磷废水收集至第一集水池,采用第一处理工艺处理;将压榨废水收集至第二集水池,采用第二处理工艺处理;将生活污水收集至第三集水池,采用第三处理工艺处理;将凉水塔废水收集至第四集水池,采用第四处理工艺处理。本发明中,通过设置第一集水池、第二集水池、第三集水池及第四集水池,能够分别收集粮油生产不同过程产生的炼油废水、高磷废水、压榨废水、生活污水及凉水塔废水,并且分别采用第一处理工艺、第二处理工艺、第三处理工艺、第四处理工艺对不同粮油废水分类处理,大大提高了粮油废水治理效果,减少粮油废水对环境的污染,提高了粮油生产的环保程度。

(发明人:吴克华;周飞;王云龙;陈尚朝;葛志新;刘浩;陈文涛)