公布日:2023.01.31

申请日:2022.11.07

分类号:C02F1/78(2006.01)I;C02F1/72(2006.01)I;B01J23/83(2006.01)I;B01J23/755(2006.01)I;C02F103/16(2006.01)N

摘要

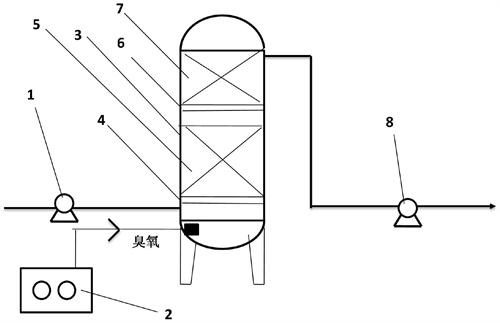

本发明公开了一种冷轧碱性废水的处理系统,包括进水泵、两层臭氧催化塔、底层支撑板、生物炭负载镍络合催化剂、中层支撑板、硅藻土负载铈铜络合催化剂、排水泵。本申请的方案解决了冷轧碱性废水污染环境的问题,根据冷轧碱性废水水质水量情况,开发出经济、高效的技术方案,减少环境污染,积极应对日益严格的环境保护法规。

权利要求书

1.一种冷轧碱性废水的处理系统,其特征在于,包括进水泵、两层臭氧催化塔、底层支撑板、生物炭负载镍络合催化剂、中层支撑板、硅藻土负载铈铜络合催化剂、排水泵;所述进水泵用于接收冷轧碱性废水,并输入到所述两层臭氧催化塔中;所述底层支撑板设置在所述两层臭氧催化塔的底部位置,所述中层支撑板设置在所述两层臭氧催化塔的内部中间位置;所述生物炭负载镍络合催化剂设置在所述底层支撑板上,所述硅藻土负载铈铜络合催化剂设置在所述中层支撑板;所述排水泵用于在所述冷轧碱性废水经所述生物炭负载镍络合催化剂以及所述硅藻土负载铈铜络合催化剂进行处理后,将处理完成的所述冷轧碱性废水排出所述两层臭氧催化塔。

2.如权利要求1所述的冷轧碱性废水的处理系统,其特征在于,还包括空气源臭氧反应器;所述空气源臭氧反应器设置在所述两层臭氧催化塔的底部位置,用于生成臭氧。

3.如权利要求2所述的冷轧碱性废水的处理系统,其特征在于,所述冷轧碱性废水还经所述臭氧处理。

4.如权利要求2所述的冷轧碱性废水的处理系统,其特征在于,所述底层支撑板上开设有多个第一通孔。

5.如权利要求4所述的冷轧碱性废水的处理系统,其特征在于,所述底层支撑板的开孔率为25-29%。

6.如权利要求4所述的冷轧碱性废水的处理系统,其特征在于,所述底层支撑板上所述第一通孔的孔径为200-300目。

7.如权利要求2所述的冷轧碱性废水的处理系统,其特征在于,所述中层支撑板上开设有多个第二通孔。

8.如权利要求7所述的冷轧碱性废水的处理系统,其特征在于,所述中层支撑板的开孔率为31-34%。

9.如权利要求7所述的冷轧碱性废水的处理系统,其特征在于,所述中层支撑板上所述第二通孔的孔径为200-300目。

10.如权利要求1所述的冷轧碱性废水的处理系统,其特征在于,所述生物炭负载镍络合催化剂占所述两层臭氧催化塔总体积的55-65%。

11.如权利要求1所述的冷轧碱性废水的处理系统,其特征在于,所述硅藻土负载铈铜络合催化剂占所述两层臭氧催化塔的体积的25-30%。

12.如权利要求1所述的冷轧碱性废水的处理系统,其特征在于,所述生物炭负载镍络合催化剂通过以下方式制备:以水稻秸秆为生物炭原料,放置105℃烘箱中2-4h,自然冷却,将干的水稻秸秆放入粉碎机粉碎,粉碎后放入研磨机研磨成细粉,筛选100-150目的水稻秸秆细粉;配制1.3-2.2mol/L的硝酸镍溶液,水稻秸秆细粉和硝酸镍溶液按照固液比1:3至1:6混合,超声波震荡混合5-8min;然后取出水稻秸秆细粉,在105℃烘箱干燥70-100min,冷却;水稻秸秆细粉放入马弗炉中,以6-7℃/min升温至525-575℃,恒温热解75-95min,自然冷却,形成所述生物炭负载镍络合催化剂。

13.如权利要求1所述的冷轧碱性废水的处理系统,其特征在于,所述硅藻土负载铈铜络合催化剂通过以下方式制备:选取100-150目的硅藻土,用0.7-0.9%稀硫酸溶液清洗1-3次,然后在110℃鼓风干燥箱中烘干50-58min,冷却;配制溶液浓度为11-17%硫酸铈溶液,在每升混合溶液中加入34-51mg的氯化铜,然后以65-70转/分钟的速度搅拌2-3h,形成浸渍溶液;硅藻土载体在浸渍溶液中,在65℃的恒温箱中浸渍3-4h,将硅藻土载体取出,在室温下晾干;将硅藻土载体放在放入以氮气作为保护气体的高温炉中,3-7℃/min升温至至470-530℃,恒温焙烧75-85min,然后自然冷却,制备得到所述硅藻土负载铈铜络合催化剂。

发明内容

本发明的目的在于提供一种冷轧碱性废水的处理系统,用于污染物的高效减排,减轻钢铁企业污染物排放压力。

为了解决以上技术问题,本发明提出了一种冷轧碱性废水的处理系统,包括进水泵、两层臭氧催化塔、底层支撑板、生物炭负载镍络合催化剂、中层支撑板、硅藻土负载铈铜络合催化剂、排水泵;

所述进水泵用于接收冷轧碱性废水,并输入到所述两层臭氧催化塔中;

所述底层支撑板设置在所述两层臭氧催化塔的底部位置,所述中层支撑板设置在所述两层臭氧催化塔的内部中间位置;

所述生物炭负载镍络合催化剂设置在所述底层支撑板上,所述硅藻土负载铈铜络合催化剂设置在所述中层支撑板;

所述排水泵用于在所述冷轧碱性废水经所述生物炭负载镍络合催化剂以及所述硅藻土负载铈铜络合催化剂进行处理后,将处理完成的所述冷轧碱性废水排出所述两层臭氧催化塔。

可选地,还包括空气源臭氧反应器;

所述空气源臭氧反应器设置在所述两层臭氧催化塔的底部位置,用于生成臭氧。

可选地,所述冷轧碱性废水还经所述臭氧处理。

可选地,所述底层支撑板上开设有多个第一通孔。

可选地,所述底层支撑板的开孔率为25-29%。

可选地,所述底层支撑板上所述第一通孔的孔径为200-300目。

可选地,所述中层支撑板上开设有多个第二通孔。

可选地,所述中层支撑板的开孔率为31-34%。

可选地,所述中层支撑板上所述第二通孔的孔径为200-300目。

可选地,所述生物炭负载镍络合催化剂占所述两层臭氧催化塔总体积的55-65%。

可选地,所述硅藻土负载铈铜络合催化剂占所述两层臭氧催化塔的体积的25-30%。

可选地,所述生物炭负载镍络合催化剂通过以下方式制备:

以水稻秸秆为生物炭原料,放置105℃烘箱中2-4h,自然冷却,将干的水稻秸秆放入粉碎机粉碎,粉碎后放入研磨机研磨成细粉,筛选100-150目的水稻秸秆细粉;

配制1.3-2.2mol/L的硝酸镍溶液,水稻秸秆细粉和硝酸镍溶液按照固液比1:3至1:6混合,超声波震荡混合5-8min;

然后取出水稻秸秆细粉,在105℃烘箱干燥70-100min,冷却;

水稻秸秆细粉放入马弗炉中,以6-7℃/min升温至525-575℃,恒温热解75-95min,自然冷却,形成所述生物炭负载镍络合催化剂。

可选地,所述硅藻土负载铈铜络合催化剂通过以下方式制备:

选取100-150目的硅藻土,用0.7-0.9%稀硫酸溶液清洗1-3次,然后在110℃鼓风干燥箱中烘干50-58min,冷却;

配制溶液浓度为11-17%硫酸铈溶液,在每升混合溶液中加入34-51mg的氯化铜,然后以65-70转/分钟的速度搅拌2-3h,形成浸渍溶液;

硅藻土载体在浸渍溶液中,在65℃的恒温箱中浸渍3-4h,将硅藻土载体取出,在室温下晾干;

将硅藻土载体放在放入以氮气作为保护气体的高温炉中,3-7℃/min升温至至470-530℃,恒温焙烧75-85min,然后自然冷却,制备得到所述硅藻土负载铈铜络合催化剂。

与现有技术相比,本发明具有以下有益效果:

本发明提出了一种冷轧碱性废水的处理系统,包括进水泵、两层臭氧催化塔、底层支撑板、生物炭负载镍络合催化剂、中层支撑板、硅藻土负载铈铜络合催化剂、排水泵。所述进水泵用于接收冷轧碱性废水,并输入到所述两层臭氧催化塔中。所述底层支撑板设置在所述两层臭氧催化塔的底部位置,所述中层支撑板设置在所述两层臭氧催化塔的内部中间位置。所述生物炭负载镍络合催化剂设置在所述底层支撑板上,所述硅藻土负载铈铜络合催化剂设置在所述中层支撑板。所述排水泵用于在所述冷轧碱性废水经所述生物炭负载镍络合催化剂以及所述硅藻土负载铈铜络合催化剂进行处理后,将处理完成的所述冷轧碱性废水排出所述两层臭氧催化塔。本申请的方案解决了冷轧碱性废水污染环境的问题,根据冷轧碱性废水水质水量情况,开发出经济、高效的技术方案,减少环境污染,积极应对日益严格的环境保护法规。

(发明人:殷玫婕;李恩超;杨帆;金晓蓉;熊斐;杨浩)