公布日:2022.05.20

申请日:2022.01.21

分类号:F23G5/16(2006.01)I;F23G5/44(2006.01)I;F23J15/02(2006.01)I;B28C5/00(2006.01)I;B28C7/00(2006.01)I;B28C7/04(2006.01)I

摘要

本发明属于节能环保的技术领域,尤其涉及一种废物焚烧联合污泥制陶粒的系统及工艺方法。包括焚烧装置、废渣处理装置、废气处理装置和制陶装置;焚烧装置包括焚烧炉和二燃室;废渣处理装置包括通过物料管道依次连通的第一滚筒冷却机、破碎机、磨机和除尘器;制陶装置包括陈化仓、第二双轴搅拌输送机、造粒机、整形机、滚筒干燥机、预烧回转窑、焙烧回转窑、第二滚筒冷却机、提升机和分级筛;系统工作时,废物在焚烧装置内焚烧产生炉渣、灰渣、废烟气和燃烧热;制陶装置利用产生炉渣、灰渣和燃烧热制得陶粒;陶粒的内部结构特征呈细密蜂窝状微孔,陶粒堆密度为500‑900kg/m3。因此本发明焚烧联合污泥制陶粒,环境污染小,生产成本低,经济效益效果明显。

权利要求书

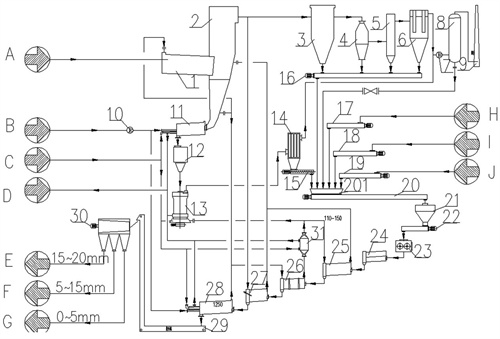

1.一种废物焚烧联合污泥制陶粒的系统,其特征在于:包括焚烧装置、废渣处理装置、废气处理装置和制陶装置;所述焚烧装置包括焚烧炉(1)和二燃室(2),焚烧炉(1)的出口布设于二燃室(2)内;所述废渣处理装置包括通过物料管道依次连通的第一滚筒冷却机(11)、破碎机(12)、磨机(13)和除尘器(14),且第一滚筒冷却机(11)、破碎机(12)和磨机(13)的布置高度依次降低;所述第一滚筒冷却机(11)的进料口和二燃室(2)的底部连通,所述除尘器(14)的进气口与磨机(13)的出料口132相通,底部出料口与称重输送机(15)的进料口相连;所述废气处理装置包括通过气相管道依次连通的余热锅炉(3)、急冷塔(4)、脱酸塔(5)、布袋除尘器(14)、引风机(7)、洗涤塔(8)和烟囱(9);所述余热锅炉(3)、急冷塔(4)、脱酸塔(5)和布袋除尘器(6)的底部出料口分别通过管道连通着灰渣输送机(16)的对应进料口;所述余热锅炉(3)的进气口和二燃室(2)上部的烟气出口通过管道连通,所述除尘器(14)的上部出气口通过管道连通着引风机(7)的进口;所述制陶装置包括空气换热器(31)、第一双轴搅拌输送机(20)、陈化仓(21)、第二双轴搅拌输送机(22)、造粒机(23)、整形机(24)、滚筒干燥机(25)、预烧回转窑(26)、焙烧回转窑(27)、第二滚筒冷却机(28)、提升机(29)和分级筛(30);所述第一双轴搅拌输送机(20)、陈化仓(21)、第二双轴搅拌输送机(22)、造粒机(23)、整形机(24)、滚筒干燥机(25)、预烧回转窑(26)、焙烧回转窑(27)和第二滚筒冷却机(28)的布置高度依次降低,且通过物料管道依次连通;所述第一双轴搅拌输送机(20)的进口端设有混合斗(201),混合斗(201)分别通过管道与称重输送机(15)出料口、脱水污泥称重输送机(17)出料口、添加剂称重输送机(18)出料口和黏土称重输送机(19)进料口相连;所述第二滚筒冷却机(28)的出料口通过提升机(29)和分级筛(30)的进口连通;所述空气换热器(31)的底部进气口和预热回转窑(26)的出气口管道连通,空气换热器(31)的顶部出气口通过管道分别连通着磨机(13)的进风口和滚筒干燥机(25)的进风口;所述第一滚筒冷却机(11)的出风口通过管道分别连通着焚烧炉(1)的进风口和预烧回转窑(26)的进风口;所述焙烧回转窑(27)的进风口通过管道连通着二燃室(2)的上部烟气出口;所述第一滚筒冷却机(11)、第二滚筒冷却机(28)、磨机(13)和空气换热器(31)为水冷设备,且均接通冷却水上水管和冷却水回水管,其中第一滚筒冷却机(11)和第二滚筒冷却机(28)通过鼓风机(10)分别连通着空气进口B,第一滚筒冷却机(11)和第二滚筒冷却机(28)为风冷、水冷一体化设备;上述系统工作时,废物在焚烧装置内焚烧产生炉渣、灰渣、废烟气和燃烧热;废烟气经废气处理装置处理得到净化气,并达到国家危废焚烧处置的焚烧后尾气排放标准;灰渣、炉灰、污泥和黏土按照焚烧炉渣12.5%-25%、灰渣7.5%-15%、污泥30%-50%、添加剂5%-15%、粘土10-15%的质量比加入混合斗(201)中混合,其中燃烧热通入制陶装置中,经过制陶装置得到陶粒;陶粒的内部结构特征呈细密蜂窝状微孔,陶粒堆密度为500-900kg/m3。

2.根据权利要求1所述一种废物焚烧联合污泥制陶粒的系统,其特征在于:混合斗(201)内设有雾化喷头,所述洗涤塔(8)的底部通过阀门连通着混合斗(201)内的雾化喷头。

3.根据权利要求1所述一种废物焚烧联合污泥制陶粒的系统,其特征在于:所述焙烧回转窑(27)和滚筒干燥机(25)的出风口分别通过管道连通着二燃室(2)的中部,使得焙烧回转窑(27)和滚筒干燥机(25)的废气返回二燃室(2)。

4.根据权利要求1-3任一所述一种废物焚烧联合污泥制陶粒的系统的工艺方法,其特征在于:具体包括以下步骤:步骤(1):系统中第一滚筒冷却机(11)、磨机(13)、空气换热器(31)均通过冷却水上水管通入循环冷却水;步骤(2):首先依次启动引风机(7)、鼓风机(10)、焚烧炉(1)、布袋除尘器(6);步骤(3):再依次启动第二滚筒冷却机(28)、焙烧回转窑(27)、预烧回转窑(26)、滚筒干燥机(25)、整形机(24),且相邻设备间隔启动时间为1min;步骤(4):最后依次启动造粒机(23)、第一双轴搅拌输送机(20)、第二双轴搅拌输送机(22)、每个称重输送机(15)和除尘器(14),且相邻设备间隔启动时间为1min;步骤(5):分别启动磨机(13)和破碎机(12),且间隔启动时间为2min;步骤(6):焚烧炉(1)内投放废物并点燃,保持焚烧炉(1)内温度为500-850℃,二燃室(2)内温度为1000-1250℃;其中废物为危险废物或一般固废;步骤(7):待废渣处理装置中除尘器(14)得到的炉渣,和废气处理装置中灰渣输送机(16)得到的灰渣达到上部灰斗的30%-60%后,启动灰渣输送机(16)、称重输送机(15)、脱水污泥称重输送机(17)、添加剂称重输送机(18)和黏土称重输送机(19),按照炉渣12.5%-25%、灰渣7.5%-15%、污泥30%-50%、添加剂5%-15%、粘土10-15%的质量比加入,得到混合物;其中污泥为为工业或市政污泥,添加剂为成孔剂或起泡剂一种或两种;步骤(8):第一双轴搅拌输送机(20)搅拌后混合物进入陈化仓(21),陈化时间15min-24h;步骤(9):造粒机(23)采用挤压造粒成球,经整形机(24)整形后得到陶粒,粒径范围主要为15-20mm,并有少量为0-15mm,陶粒依次进入滚筒干燥机(25)、预烧回转窑(26)和焙烧回转窑(27),得到温度为约1200-1300℃的高温陶粒;其中所述滚筒干燥机(25)通入110-150℃空气进行干燥,预烧回转窑(26)通入300-600℃空气,进行预烧处理,在焙烧回转窑(27)通入高温烟气温度为1000-1250℃;步骤(10):高温陶粒经第二滚筒冷却机(28)降温至70-120℃,之后通过提升机(29)在分级筛(30)分粒径为0-5mm、5-15mm、15-20mm的三级成品入仓,并在输送和筛分储存过程中陶粒逐渐自然冷却至常温。

发明内容

针对背景技术中的问题,本发明提供一种硫酸法钛白粉酸解钛液净化还原方法及系统,可以降低生产能耗、节约生产时间和降低生产成本,减少环境污染。

具体技术方案如下:一种废物焚烧联合污泥制陶粒的系统,包括焚烧装置、废渣处理装置、废气处理装置和制陶装置;所述焚烧装置包括焚烧炉1和二燃室2,焚烧炉1的出口布设于二燃室2内;所述废渣处理装置包括通过物料管道依次连通的第一滚筒冷却机11、破碎机12、磨机13和除尘器14,且第一滚筒冷却机11、破碎机12和磨机13的布置高度依次降低;所述第一滚筒冷却机11的进料口和二燃室2的底部连通,所述除尘器14的进气口与磨机13的出料口132相通,底部出料口与称重输送机15的进料口相连;所述废气处理装置包括通过气相管道依次连通的余热锅炉3、急冷塔4、脱酸塔5、布袋除尘器14、引风机7、洗涤塔8和烟囱9;所述余热锅炉3、急冷塔4、脱酸塔5和布袋除尘器6的底部出料口分别通过管道连通着灰渣输送机16的对应进料口;所述余热锅炉3的进气口和二燃室2上部的烟气出口通过管道连通,所述除尘器14的上部出气口通过管道连通着引风机7的进口;所述制陶装置包括空气换热器31、第一双轴搅拌输送机20、陈化仓21、第二双轴搅拌输送机22、造粒机23、整形机24、滚筒干燥机25、预烧回转窑26、焙烧回转窑27、焙烧回转窑28、提升机29和分级筛30;所述第一双轴搅拌输送机20、陈化仓21、第二双轴搅拌输送机22、造粒机23、整形机24、滚筒干燥机25、预烧回转窑26、焙烧回转窑27和焙烧回转窑28的布置高度依次降低,且通过物料管道依次连通;所述第一双轴搅拌输送机20的进口端设有混合斗201,混合斗201分别通过管道与称重输送机15出料口、脱水污泥称重输送机17出料口、添加剂称重输送机18出料口和黏土称重输送机19进料口相连;所述焙烧回转窑28的出料口通过提升机29和分级筛30的进口连通;所述空气换热器31的底部进气口和预热回转窑26的出气口管道连通,空气换热器31的顶部出气口通过管道分别连通着磨机13的进风口和滚筒干燥机25的进风口;所述滚筒冷却机的出风口通过管道分别连通着焚烧炉1的进风口和预烧回转窑26的进风口;所述焙烧回转窑27的进风口通过管道连通着二燃室2的上部烟气出口;所述第一滚筒冷却机11、焙烧回转窑28、磨机13和空气换热器31为水冷设备,且均接通冷却水上水管和冷却水回水管,其中第一滚筒冷却机11和焙烧回转窑28通过鼓风机10分别连通着空气进口B,第一滚筒冷却机11和焙烧回转窑28为风冷、水冷一体化设备;上述系统工作时,废物在焚烧装置内焚烧产生炉渣、灰渣、废烟气和燃烧热;废烟气经废气处理装置处理得到净化气,并达到国家危废焚烧处置的焚烧后尾气排放标准;灰渣、炉灰、污泥和黏土按照焚烧炉渣12.5%-25%、灰渣7.5%-15%、污泥30%-50%、添加剂5%-15%、粘土10-15%的质量比加入混合斗201中混合,其中燃烧热通入制陶装置中,经过制陶装置得到陶粒;陶粒的内部结构特征呈细密蜂窝状微孔,陶粒堆密度为500-900kg/m3。

进一步,所述混合斗201内设有雾化喷头,所述洗涤塔8的底部通过阀门连通着混合斗201内的雾化喷头。

进一步,所述焙烧回转窑27和滚筒干燥机25的出风口分别通过管道连通着二燃室2的中部,使得焙烧回转窑27和滚筒干燥机25的废气返回二燃室2。

还包括上述一种废物焚烧联合污泥制陶粒的系统的工艺方法,具体包括以下步骤:步骤(1):系统中第一滚筒冷却机11、磨机13、空气换热器31均通过冷却水上水管通入循环冷却水;步骤(2):首先依次启动引风机7、鼓风机10、焚烧炉1、布袋除尘器6;步骤(3):再依次启动第二滚筒冷却机28、焙烧回转窑27、预烧回转窑26、滚筒干燥机25、整形机24,且相邻设备间隔启动时间为1min;步骤(4):最后依次启动造粒机23、第一双轴搅拌输送机20、第二双轴搅拌输送机22、每个称重输送机15和除尘器14,且相邻设备间隔启动时间为1min;步骤(5):分别启动磨机13和破碎机12,且间隔启动时间为2min;步骤(6):焚烧炉1内投放废物并点燃,保持焚烧炉1内温度为500-850℃,二燃室2内温度为1000-1250℃;其中废物为危险废物或一般固废;步骤(7):待废渣处理装置中除尘器14得到的炉渣,和废气处理装置中灰渣输送机16得到的灰渣达到上部灰斗的30%-60%后,启动灰渣输送机16、称重输送机15、脱水污泥称重输送机17、添加剂称重输送机18和黏土称重输送机19,按照炉渣12.5%-25%、灰渣7.5%-15%、污泥30%-50%、添加剂5%-15%、粘土10-15%的质量比加入,得到混合物;其中污泥为为工业或市政污泥,添加剂为成孔剂或起泡剂一种或两种;步骤(8):第一双轴搅拌输送机20搅拌后混合物进入陈化仓21,陈化时间15min-24h;步骤(9):造粒机23采用挤压造粒成球,经整形机24整形后得到陶粒,粒径范围主要为15-20mm,并有少量为0-15mm,陶粒依次进入滚筒干燥机25、预烧回转窑26和焙烧回转窑27,得到温度为约1200-1300℃的高温陶粒;其中所述滚筒干燥机25通入110-150℃空气进行干燥,预烧回转窑26通入300-600℃空气,进行预烧处理,在焙烧回转窑27通入高温烟气温度为1000-1250℃;步骤(10):高温陶粒经第二滚筒冷却机28降温至70-120℃,之后通过提升机29在分级筛30分粒径为0-5mm、5-15mm、15-20mm的三级成品入仓,并在输送和筛分储存过程中陶粒逐渐自然冷却至常温。

本发明的有益技术效果如下:(1)本发明的废物焚烧联合污泥制陶粒的系统,包括焚烧装置、废渣处理装置、废气处理装置和制陶装置;其中废物在焚烧装置内焚烧产生废渣、废烟气和燃烧热,废渣经废渣处理装置处理得到灰渣,废烟气经废气处理装置处理得到净化气和炉灰,制陶装置以灰渣和炉灰为原料加入脱水污泥、黏土和添加剂,以烟气处理的洗涤废水为陶粒原料湿度调节剂,同时二燃室内废物焚烧和陶粒焙烧的温度接近,将焚烧装置的二燃室内产生的热烟气通入烘焙回转窑内,充分利用焚烧热能对陶粒进行焙烧,并将陶粒干燥后产生的废气通入二燃室内,进行无害化处理,不仅缩减成本提高能源利用率,也实现废物利用保护了环境,解决了焚烧产生的灰渣废弃物以及大量的工业、市政污泥难处理的问题;因此本发明的废物焚烧联合污泥制陶粒的系统,焚烧装置、废渣处理装置、废气处理装置和制陶装置有机集成,可用于固体废物的无害化、减量化、资源化处置,系统集成度高、占地面积小、热效率高、环境污染小,生产成本低,经济效益效果明显。

(2)本发明废物焚烧联合污泥制陶粒系统的工艺方法,所生产的陶粒由于其原来炉渣内含有部分重金属、且在陶粒原料制备中加入了起泡剂和成孔剂,使得烧制陶粒成品具有密度低,强度高、孔隙率高的特性,可用于建筑轻骨料、耐火保温材料、园艺花卉种植、海绵城市建设、污水生物陶粒滤料、湿地浮床建设等,具有较高附加值,市场需求较广,应用前景广阔。

(发明人:王争刚;张铭;唐云;汪炎;龚幸;王晓波)