公布日:2023.06.23

申请日:2023.01.10

分类号:C02F9/00(2023.01)I;C02F101/16(2006.01)N;C02F101/30(2006.01)N;C02F101/10(2006.01)N;C02F103/36(2006.01)N;C02F1/467(2023.01)N;C02F3/02(2023.01)N;

C02F3/12(2023.01)N;C02F3/28(2023.01)N;C02F3/34(2023.01)N;C02F1/66(2023.01)N

摘要

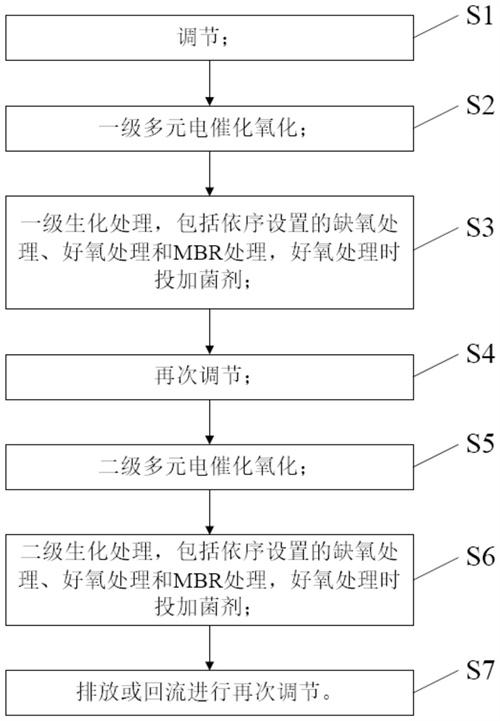

本发明属于废水处理技术领域,特别是指一种纤维膜生产车间废水处理工艺,包括依序对纤维膜生产车间废水进行的如下操作:调节;一级多元电催化氧化;一级生化处理,包括依序设置的缺氧处理、好氧处理和MBR处理,好氧处理时投加菌剂;再次调节;二级多元电催化氧化;二级生化处理,包括依序设置的缺氧处理、好氧处理和MBR处理,好氧处理时投加菌剂;排放或回流至再次调节步骤。该处理工艺通过两级多元电催化氧化和两级生化处理协同作用,保证了纤维膜生产车间废水可以达标排放,可以有效解决纤维膜生产车间废水污染物浓度高、毒性大的问题。

权利要求书

1.一种纤维膜生产车间废水处理工艺,其特征在于:包括依序对纤维膜生产车间废水进行的如下操作:(1)调节;(2)一级多元电催化氧化;(3)一级生化处理,包括依序设置的缺氧处理、好氧处理和MBR处理,好氧处理时投加菌剂;(4)再次调节;(5)二级多元电催化氧化;(6)二级生化处理,包括依序设置的缺氧处理、好氧处理和MBR处理,好氧处理时投加菌剂;(7)排放或回流至步骤(4)。

2.根据权利要求1所述的纤维膜生产车间废水处理工艺,其特征在于:所述纤维膜生产车间废水量为≤200m3/天,pH为6-9,COD≤25000mg/L,氨氮≤500mg/L,总氮≤1500mg/L,SS<100mg/L。

3.根据权利要求1所述的纤维膜生产车间废水处理工艺,其特征在于:步骤(1)和步骤(4),均对待处理纤维膜生产车间废水进行搅拌,且停留时间至少24h。

4.根据权利要求1所述的纤维膜生产车间废水处理工艺,其特征在于:步骤(2),一级多元电催化氧化时氧化电压为15-16V,停留时间为1.5-2h,一级多元电催化氧化时曝气且气水体积为(200-800):1;步骤(5),二级多元电催化氧化时氧化电压为15-16V,停留时间为1-1.5h,二级多元电催化氧化时曝气且气水体积为(200-800):1。

5.根据权利要求1所述的纤维膜生产车间废水处理工艺,其特征在于:步骤(3),一级生化处理时,缺氧处理时停留时间为36-48h、好氧处理时停留时间为120-144h、MBR处理时停留时间为3-6h;好氧处理后部分回流至缺氧处理,回流比为(2-3):1,MBR处理后回流比为2:1,回流至缺氧处理的占60%,回流至好氧处理的占40%。

6.根据权利要求1所述的纤维膜生产车间废水处理工艺,其特征在于:步骤(6),二级生化处理时,缺氧处理时停留时间为24-36h、好氧处理时停留时间为36-48h、MBR处理时停留时间为3-6h;好氧处理后部分回流至缺氧处理,回流比为(1-3):1,MBR处理后部分回流至缺氧处理,回流比为1:1。

发明内容

为解决以上现有技术的不足,本发明提出了一种纤维膜生产车间废水处理工艺。

本发明的技术方案是这样实现的:

一种纤维膜生产车间废水处理工艺,包括依序进行的如下操作:

(1)调节;

(2)一级多元电催化氧化;

(3)一级生化处理,包括依序设置的缺氧处理、好氧处理和MBR处理,缺氧处理时投加反硝化固体菌剂、碳酸氢钠、碳源等,好氧处理时投加菌剂;

(4)再次调节;

(5)二级多元电催化氧化;

(6)二级生化处理,包括依序设置的缺氧处理、好氧处理和MBR处理,缺氧处理时投加反硝化固体菌剂、碳酸氢钠、碳源等,好氧处理时投加菌剂;

(7)排放或回流至步骤(4)。

本发明先对废水中的DMAC和DMF进行一级多元电催化氧化处理,以降低废水中污染物浓度,提高废水的可生化性,之后进行一级生化处理,一级生化处理后再次对其进行多元电催化氧化处理,以再次降低废水中污染物浓度,提高废水的可生化性,然后进行二级生化处理,从而达到排放要求。而且,在一级生化处理和二级生化处理的过程中加入可以有效降解多元电催化氧化出水COD的菌剂,显著提高了废水的生化效率和抗冲击性。

进一步来说,一级生化处理和二级生化处理的好氧处理中所投加的上述菌剂均采用中国发明专利:一株产碱菌及其在高盐高聚废水中的应用(专利号:ZL201610979936.2)所公开的产碱菌(Alcaligenessp.)Z-1,保藏编号为CGMCCNo.12585,其投加量为纤维膜生产车间废水的0.1wt‰至2wt‰。

进一步来说,本工艺特别适用于废水量为≤200m3/天,pH为6-9,COD≤25000mg/L,氨氮≤500mg/L,总氮≤1500mg/L,SS<100mg/L的纤维膜生产车间废水的处理(该废水主要来源于纤维膜生产车间的凝固浴废水、泡丝槽废水、甘油保护工艺废水、地面冲洗水等),处理后出水的pH为6-9、COD≤500mg/L、BOD≤300mg/L、氨氮≤45mg/L、总氮≤70mg/L、总磷≤8mg/L,可以直接外排到市政管网。

优选的,步骤(1)和步骤(4),均对待处理纤维膜生产车间废水进行搅拌,且停留时间至少24h。由于废水为间歇排放,水质、水量波动较大,因此处理前先进行调节,搅拌均质,一级生化处理后再次调节,进一步搅拌均质。

优选的,一级多元电催化氧化时氧化电压为15-16V,停留时间为1.5-2h,一级多元电催化氧化时曝气且气水体积为(200-800):1;二级多元电催化氧化时氧化电压为15-16V,停留时间为1-1.5h,二级多元电催化氧化时曝气且气水体积为(200-800):1。

优选的,一级生化处理时,缺氧处理时停留时间为36-48h、好氧处理时停留时间为120-144h、MBR处理时停留时间为3-6h;好氧处理后部分回流至缺氧处理,回流比为(2-3):1,MBR处理后回流比为2:1,回流至缺氧处理的占60%,回流至好氧处理的占40%。

优选的,二级生化处理时,缺氧处理时停留时间为24-36h、好氧处理时停留时间为36-48h、MBR处理时停留时间为3-6h;好氧处理后部分回流至缺氧处理,回流比为(1-3):1,MBR处理后部分回流至缺氧处理,回流比为1:1。

在上述工艺条件下,一级多元电催化氧化系统出水COD≤13000mg/L,BOD≥3000mg/L,氨氮≤250mg/L,总氮≤900mg/L;一级生化处理的好氧处理后,出水COD≤3500mg/L,BOD≤400mg/L,氨氮≤110mg/L,总氮≤300mg/L,一级生化处理的MBR处理后,出水COD≤3000mg/L,BOD≤300mg/L,氨氮≤100mg/L,总氮≤300mg/L;二级多元电催化氧化系统出水COD≤1500mg/L,BOD≥500mg/L,氨氮≤50mg/L,总氮≤150mg/L;二级生化处理的好氧处理后,出水COD≤500mg/L,BOD≤50mg/L,氨氮≤20mg/L,总氮≤70mg/L,二级生化处理的MBR处理后,出水COD≤480mg/L,总磷≤2mg/L;当整个处理工艺结束后,如出水的pH为6-9,COD≤500mg/L,BOD≤50mg/L,氨氮≤45mg/L,总氮≤70mg/L,总磷≤8mg/L,则直接排放至市政管道,如不符合上述条件,则回流至步骤(4)。

与现有技术相比,本发明将多元电催化氧化处理工艺前置,可以去除大部分的污染物,降低废水毒性,减轻生化系统的压力,缩短生化系统的停留时间,减小生化系统占地;两级多元电催化氧化对纤维膜生产车间废水进行预处理,系统耐冲击性强,稳定性好;通过两级多元电催化氧化和两级生化处理协同作用,保证了纤维膜生产车间废水可以达标排放,可以有效解决纤维膜生产车间废水污染物浓度高、毒性大的问题,整个系统抗冲击能力强,占地小且运行稳定,投资成本和运行成本均相对较低。

(发明人:杨勇;张军保;周吉平;韩丹;陈晨)