公布日:2023.04.07

申请日:2022.12.19

分类号:C10J3/04(2006.01)I;C10K1/14(2006.01)I;C10K1/00(2006.01)I;C02F1/02(2023.01)I;C02F101/34(2006.01)N

摘要

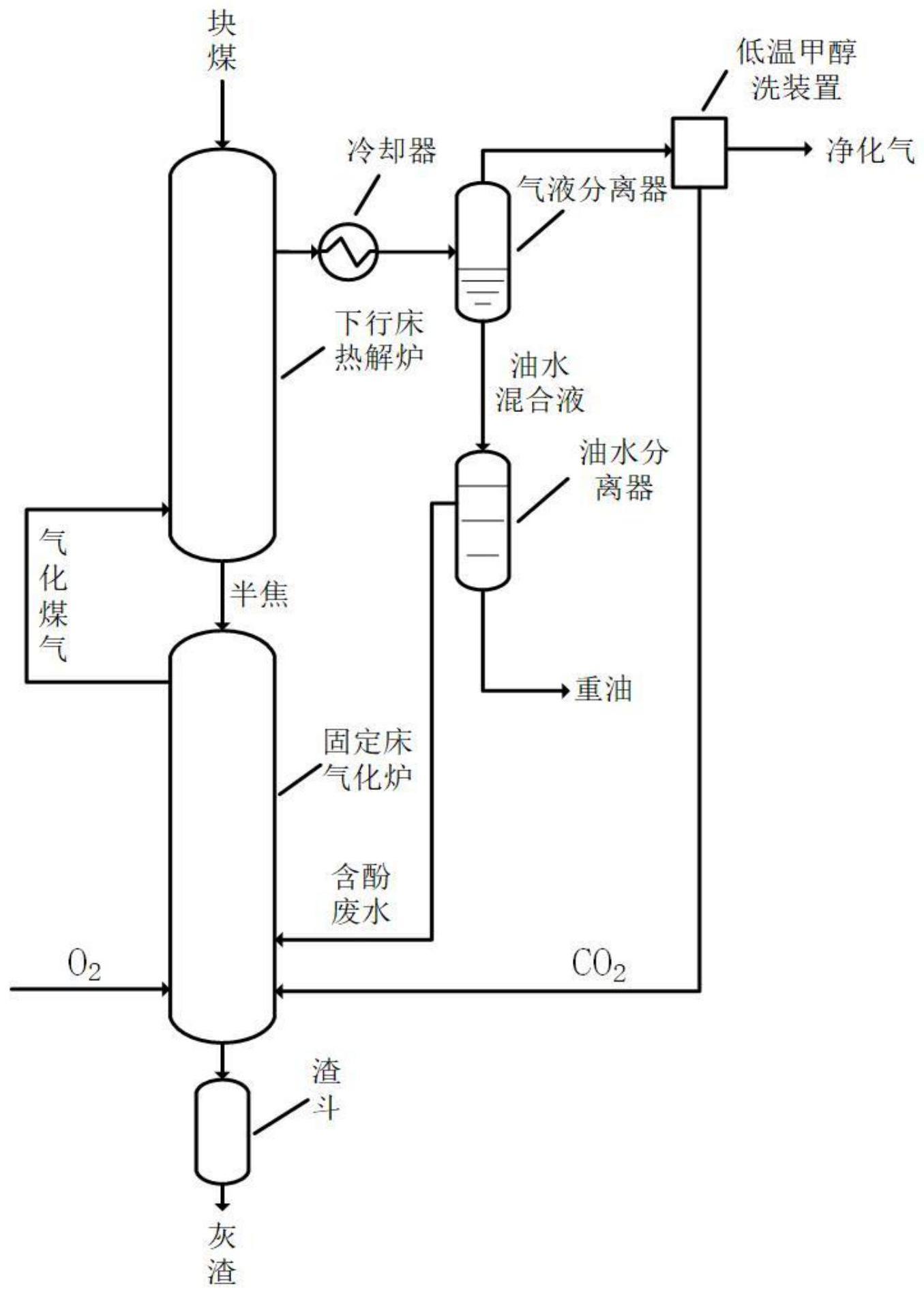

本发明公开了一种热解-气化耦合处理CO2及含酚废水的系统及方法,涉及煤热解气化分级利用技术领域,该系统包括相连接的下行床热解炉和固定床气化炉,以及气液分离器、低温甲醇洗装置和油水分离器;处理过程为:块煤原料在下行床热解炉中与高温气化煤气逆流接触进行热解,热解产生的半焦进入固定床气化炉中进行气化反应,气化反应产生的高温气化煤气作为热解所需的热源以及热解介质返回下行床热解炉,而热解后所产生的含酚废水及二氧化碳可同时作为气化剂返回至固定床气化炉参与气化反应。本发明提高了热解-气化过程的传热效率,实现了综合处理二氧化碳和含酚废水的过程,提高了整体的碳转化率,并实现了产品的多样化。

权利要求书

1.一种热解-气化耦合处理CO2及含酚废水的系统,包括相连接的下行床热解炉和固定床气化炉,其特征在于,还包括气液分离器、低温甲醇洗装置和油水分离器;所述下行床热解炉的顶部设置有块煤进口,底部设置有半焦出口,上部一侧设置有热解煤气混合气出口,下部一侧设置气化煤气进口;所述固定床气化炉的顶部设置有半焦进口,上部一侧设置有气化煤气出口,底部设置气化残渣出口,在固定床气化炉的下部还设置有氧气进口、含酚废水进口和二氧化碳进口;所述下行床热解炉上的热解煤气混合气出口与冷却器的进口相连通,冷却器的出口与气液分离器的中部进口相连通,气液分离器顶部的气相出口与低温甲醇洗装置的进口相连通,低温甲醇洗装置上的二氧化碳出口与固定床气化炉上的二氧化碳进口相连通,气液分离器的底部油水混合液出口与油水分离器顶部的油水混合液进口相连通,油水分离器的上部一侧设置有含酚废水出口,含酚废水出口与固定床气化炉上的含酚废水进口相连通;所述下行床热解炉上的半焦出口与固定床气化炉上的半焦进口相连通,固定床气化炉上的气化煤气出口与下行床热解炉上的气化煤气进口相连通。

2.如权利要求1所述的热解-气化耦合处理CO2及含酚废水的系统,其特征在于,所述低温甲醇洗装置上还设置有净化气出口。

3.如权利要求1所述的热解-气化耦合处理CO2及含酚废水的系统,其特征在于,所述油水分离器的底部还设置有重油出口,排出的重油为煤焦油产品。

4.如权利要求1所述的热解-气化耦合处理CO2及含酚废水的系统,其特征在于,所述固定床气化炉上的气化残渣出口与渣斗进口相连通。

5.一种热解-气化耦合处理CO2及含酚废水的方法,采用如权利要求1-4任一所述的装置,其特征在于,具体过程:粒径为10-50mm的块煤原料经块煤进口进入下行床热解炉中,与来自固定床气化炉的高温气化煤气逆流接触,块煤被高温气化煤气加热至550-700℃,常压下即可发生快速热解反应,热解析出挥发分的同时还生成半焦;由下行床热解炉的上部排出的热解煤气混合气进入冷却器中,冷却至60-80℃,冷却后再进入气液分离器进行气液分离,大部分的水及煤焦油蒸汽被冷却成为液相的油水混合液,气相则进入低温甲醇洗装置进一步脱除其中的酸性气体;低温甲醇洗装置脱酸处理后产生的CO2进入固定床气化炉中作为气化反应气化剂,脱除酸性气体后的净化气可直接作为下游工艺的原料使用;从气液分离器底部排出的油水混合液被送入油水分离器中,其中的重油经重油出口排出油水分离器,含酚废水则会进入固定床气化炉中参与气化反应;快速热解反应后得到的半焦送入固定床气化炉中,与固定床气化炉下部进入的气化剂O2、CO2以及含酚废水相接触,在2.5-4MPa、1000-1250℃条件下,发生气化反应生成高温气化煤气以及气化残渣,高温气化煤气送入下行床热解炉中参与热解反应,气化残渣则在重力作用下落入渣斗中收集。

6.如权利要求5所述的热解-气化耦合处理CO2及含酚废水的方法,其特征在于,从固定床气化炉上部排出的高温气化煤气包含CO、H2、CO2、H2O,高温气化煤气的温度为:1000-1250℃。

7.如权利要求5所述的热解-气化耦合处理CO2及含酚废水的方法,其特征在于,从下行床热解炉的上部排出的热解煤气混合气中包括气化煤气、CH4、H2、CO、CO2、H2O、焦油蒸汽、酚类。

8.如权利要求5所述的热解-气化耦合处理CO2及含酚废水的方法,其特征在于,进入低温甲醇洗装置中的酸性气体中包含CO2、H2S、COS。

9.如权利要求5所述的热解-气化耦合处理CO2及含酚废水的方法,其特征在于,从气液分离器底部排出的油水混合液中包含酚类、水和煤焦油。

发明内容

为解决上述技术问题,本发明公开了一种热解-气化耦合处理CO2及含酚废水的系统及方法,该系统将热解与气化合理地耦合于一体,块煤原料在下行床热解炉中与高温气化煤气逆流接触进行热解,热解产生的半焦进入固定床气化炉中进行气化反应,气化反应产生的高温气化煤气作为热解所需的热源以及热解介质返回下行床热解炉,而热解后所产生的含酚废水及二氧化碳可同时作为气化剂返回至固定床气化炉参与气化反应;本发明实现了合成气和焦油的联产,达到了综合处理二氧化碳和含酚废水的目的。

为实现上述目的,本发明采用下述技术方案:

一种热解-气化耦合处理CO2及含酚废水的系统,包括相连接的下行床热解炉和固定床气化炉,还包括气液分离器、低温甲醇洗装置和油水分离器;

所述下行床热解炉的顶部设置有块煤进口,底部设置有半焦出口,上部一侧设置有热解煤气混合气出口,下部一侧设置气化煤气进口;

所述固定床气化炉的顶部设置有半焦进口,上部一侧设置有气化煤气出口,底部设置气化残渣出口,在固定床气化炉的下部还设置有氧气进口、含酚废水进口和二氧化碳进口;

所述下行床热解炉上的热解煤气混合气出口与冷却器的进口相连通,冷却器的出口与气液分离器的中部进口相连通,气液分离器顶部的气相出口与低温甲醇洗装置的进口相连通,低温甲醇洗装置上的二氧化碳出口与固定床气化炉上的二氧化碳进口相连通,气液分离器的底部油水混合液出口与油水分离器顶部的油水混合液进口相连通,油水分离器的上部一侧设置有含酚废水出口,含酚废水出口与固定床气化炉上的含酚废水进口相连通;

所述下行床热解炉上的半焦出口与固定床气化炉上的半焦进口相连通,固定床气化炉上的气化煤气出口与下行床热解炉上的气化煤气进口相连通。

作为本发明进一步地,所述低温甲醇洗装置上还设置有净化气出口。

作为本发明进一步地,所述油水分离器的底部还设置有重油出口,排出的重油为煤焦油产品。

作为本发明进一步地,所述固定床气化炉上的气化残渣出口与渣斗进口相连通。

本发明还公开了一种热解-气化耦合处理CO2及含酚废水的方法,采用上述的热解-气化耦合处理CO2及含酚废水的系统,具体过程:

粒径为10-50mm的块煤原料经块煤进口进入下行床热解炉中,与来自固定床气化炉的高温气化煤气逆流接触,块煤被高温气化煤气加热至550-700℃,常压下即可发生快速热解反应,热解析出挥发分的同时还生成半焦;

由下行床热解炉的上部排出的热解煤气混合气进入冷却器中,冷却至60-80℃,冷却后再进入气液分离器进行气液分离,大部分的水及煤焦油蒸汽被冷却成为液相的油水混合液,气相则进入低温甲醇洗装置进一步脱除其中的酸性气体;

低温甲醇洗装置脱酸处理后产生的CO2进入固定床气化炉中作为气化反应气化剂,脱除酸性气体后的净化气可直接作为下游工艺的原料使用;

从气液分离器底部排出的油水混合液被送入油水分离器中,其中的重油经重油出口排出油水分离器,含酚废水则会进入固定床气化炉中参与气化反应;

快速热解反应后得到的半焦送入固定床气化炉中,与固定床气化炉下部进入的气化剂O2、CO2以及含酚废水相接触,在2.5-4MPa、1000-1250℃条件下,发生气化反应生成高温气化煤气以及气化残渣,高温气化煤气送入下行床热解炉中参与热解反应,气化残渣则在重力作用下落入渣斗中收集。

作为本发明进一步地,从所述固定床气化炉上部排出的高温气化煤气包含CO、H2、CO2、H2O,高温气化煤气的温度为:1000-1250℃。

作为本发明进一步地,从所述下行床热解炉上部排出的热解煤气混合气中包括气化煤气、CH4、H2、CO、CO2、H2O、焦油蒸汽、酚类。

作为本发明进一步地,进入所述低温甲醇洗装置中的酸性气体中包含CO2、H2S、COS。

作为本发明进一步地,从所述气液分离器底部排出的油水混合液中包含酚类、水和煤焦油。

本发明的有益效果是,与现有技术相比,具有以下特点:

(1)将低温甲醇洗装置中产生的二氧化碳返回至固定床气化炉中作为气化反应的气化剂之一,有效的减少了二氧化碳的排放量,提高了碳转化率。

(2)将油水分离器分离得到的含酚废水返回固定床气化炉中作为气化反应的气化剂之一,有效的降低了废水外排量,另外,还可利用该高温气化反应将废水中的酚类分解为CO、H2等有效气体。

(3)下行床热解炉发生热解反应所需的热源是由高温气化煤气提供的,无需提供额外热解热源,且下行床热解炉中的高温气化煤气与块煤原料之间形成逆流换热,大大提高了换热效率;同时,下行床热解炉中的高温半焦可直接进入固定床气化炉中进行气化,无需熄焦。

本发明将热解过程与气化过程合理地耦合于一体,解决了现有热解-气化技术中存在二氧化碳排放量大的技术问题,有效地减少碳排放、提高了整体的碳转化率,并实现了产品的多样化;减少了废水排放量,使得含酚废水得到了有效处理;降低了能耗、提高了能源利用效率。

(发明人:闫龙;康尔波;王玉飞;李健)