公布日:2023.11.17

申请日:2023.07.06

分类号:C25B1/04(2021.01)I;C25B15/08(2006.01)I;C25B9/67(2021.01)I;C02F9/00(2023.01)I;C02F11/00(2006.01)I

摘要

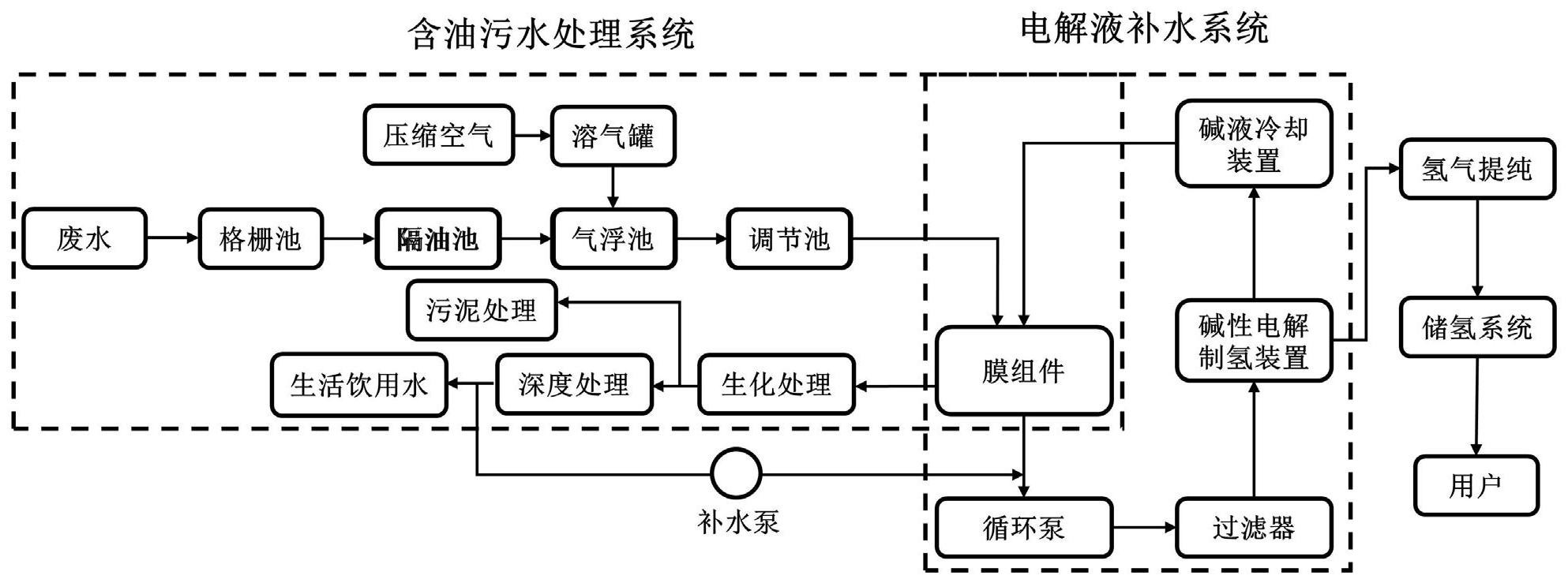

本发明一种基于石化污水处理的综合制氢系统及方法,包括通过膜组件传质装置连通的含油污水处理系统和电解液补水系统;所述含油污水处理系统包括初级除污系统、气浮池、调节池和二次处理系统;所述电解液补水系统包括依次连通的过滤器、循环泵、碱性电解制氢装置和碱液冷却装置;所述调节池的出水口接入膜组件传质装置的进水口,膜组件传质装置的出水口与二次处理系统连通,实现对含油污水的深度处理;所述膜组件传质装置的出水口同时与过滤器连通,碱液冷却装置的出水口接入膜组件传质装置的进水口,实现碱液回流;本发明还公开利用上述系统进行石化污水处理,通过两套子系统的协同联用实现给碱性电解槽补水的功能,并解决了污水处理过程中资源化利用的问题,减少污水处理量。

权利要求书

1.一种基于石化污水处理的综合制氢系统,其特征在于:包括通过膜组件传质装置联系的含油污水处理系统和电解液补水系统;所述含油污水处理系统包括初级除污系统、气浮池、调节池和二次处理系统;所述电解液补水系统包括依次连通的过滤器、循环泵、碱性电解制氢装置和碱液冷却装置;所述调节池的出水口接入膜组件传质装置的进水口,膜组件传质装置的出水口与二次处理系统连通,实现对含油污水的深度处理;所述膜组件传质装置的另一个出水口同时与过滤器连通,碱液冷却装置的出水口接入膜组件传质装置的另一个进水口,实现碱液循环流动。

2.如权利要求1所述的一种基于石化污水处理的综合制氢系统,其特征在于:所述电解液补水系统中的碱性电解制氢装置与储氢系统连通。

3.如权利要求1所述的一种基于石化污水处理的综合制氢系统,其特征在于:所述二次处理系统包括依次连通的生化处理装置和深度处理装置;所述生化处理装置还连通至污泥处理系统。

4.一种基于石化污水处理的综合制氢方法,其特征在于,包括如下步骤:(1)来源于石油化工或生活的含油污水依次经过初级除污系统的综合收集、多道格栅、多级隔油处理,对污物进行初步净化后清除可浮性油类物质;(2)将经过初步净化后的污水排入气浮池,去除污水中难以沉淀的轻浮絮物和无机物,再将澄清污水排入调节池,提高有机污染物负荷能力;(3)将调节池内的澄清污水通入膜组件传质装置,通过膜组件传质装置后得到浓水和电解液补充水;浓水进入后续二次处理系统后,依次进行生化处理和深度处理,电解液补充水进入电解液补水系统;(4)抽取碱性电解装置中电解槽内碱液进入碱液冷却装置,对温度较高的碱液进行降温处理后,流至膜组件传质装置接收电解液补充水后用于碱性电解制氢装置的电解槽补液;(5)补液经过循环泵和过滤器,回流到碱性电解制氢装置的电解槽内,形成循环的电解液补水系统,该系统能保持电解槽内碱液水位和维持电解槽内碱液浓度。

5.如权利要求4所述的一种基于石化污水处理的综合制氢方法,其特征在于:所述步骤(1)中多级隔油池内的流速为0.003~0.01m/s,含油污水在多级隔油池内停留时间为2~10min,多级隔油池中的储油部分的容积不小于有效容积的20~30%。

6.如权利要求4所述的一种基于石化污水处理的综合制氢方法,其特征在于:所述步骤(2)中气浮池中加入PAC或PAM,PAC水溶液的质量分数为8~30%,PAM水溶液的质量分数为0.1%~0.5%;池的调控时间为4~8h,控制pH值为6~9。

7.如权利要求4所述的一种基于石化污水处理的综合制氢方法,其特征在于:所述步骤(3)中膜组件传质装置包括若干透水膜,透水膜为憎水微孔膜,孔径为0.001~50μm。

8.如权利要求4所述的一种基于石化污水处理的综合制氢方法,其特征在于:所述步骤(3)中所述生化处理为好氧-厌氧处理;经过生化处理后氨氮的浓度不高于80mg/L,总氮的浓度不高于100mg/L;所述深度处理为混凝过滤、生物膜过滤、高级氧化、活性炭吸附、膜分离或消毒杀菌中的一种或多种处理方法联合。

9.如权利要求4所述的一种基于石化污水处理的综合制氢方法,其特征在于:所述步骤(4)中碱性电解制氢装置的电解槽内碱液为15~50wt%的KOH或NaOH水溶液;经过碱液冷却装置对碱液进行降温处理后,温度为20~30℃。

10.如权利要求4所述的一种基于石化污水处理的综合制氢方法,其特征在于:所述步骤(5)中回流至碱性电解制氢装置的电解槽内速率为2~10m3/h。

发明内容

为了解决现有技术中存在的问题,本发明提供一种基于石化污水处理的综合制氢系统及方法,耦合含油污水处理系统和电解液补水系统,不仅提高了污水处理效益,同时污水中水分透过疏水微孔膜补给电解槽的碱液直接实现电解制氢,实现污水资源化利用。

本发明的技术方案如下:

本发明提供一种基于石化污水处理的综合制氢系统,包括通过膜组件传质装置联系的含油污水处理系统和电解液补水系统;所述含油污水处理系统包括初级除污系统、气浮池、调节池和二次处理系统;所述电解液补水系统包括依次连通的过滤器、循环泵、碱性电解制氢装置和碱液冷却装置;所述调节池的出水口接入膜组件传质装置的进水口,膜组件传质装置的出水口与二次处理系统连通,实现对含油污水的深度处理;所述膜组件传质装置的另一个出水口同时与过滤器连通,碱液冷却装置的出水口接入膜组件传质装置的另一个进水口,实现碱液循环流动

进一步的,所述电解液补水系统中的碱性电解制氢装置与储氢系统连通。

进一步的,所述二次处理系统包括依次连通的生化处理装置和深度处理装置;所述生化处理装置还连通至污泥处理系统。

本发明还提供一种基于石化污水处理的综合制氢方法,包括如下步骤:

(1)来源于石油化工或生活的含油污水依次经过初级除污系统的综合收集、多道格栅、多级隔油处理,对污物进行初步净化后清除可浮性油类物质;

(2)将经过初步净化后的污水排入气浮池,去除污水中难以沉淀的轻浮絮物和无机物,再将澄清污水排入调节池,提高有机污染物负荷能力;

(3)将调节池内的澄清污水通入膜组件传质装置,通过膜组件传质装置后得到浓水和电解液补充水;浓水进入后续二次处理系统后,依次进行生化处理和深度处理,电解液补充水进入电解液补水系统;

(4)抽取碱性电解装置中电解槽内碱液进入碱液冷却装置,对温度较高的碱液进行降温处理后,流至膜组件传质装置接收电解液补充水后用于碱性电解制氢装置的电解槽补液;

(5)补液经过循环泵和过滤器,回流到碱性电解制氢装置的电解槽内,形成循环的电解液补水系统,该系统能保持电解槽内碱液水位和维持电解槽内碱液浓度。

进一步的,所述步骤(1)中多级隔油池内的流速为0.003~0.01m/s,含油污水在多级隔油池内停留时间为2~10min,多级隔油池中的储油部分的容积不小于有效容积的20~30%。

进一步的,所述步骤(2)中气浮池中加入PAC或PAM,PAC水溶液的质量分数为8~30%,PAM水溶液的质量分数为0.1%~0.5%;池的调控时间为4~8h,控制pH值为6~9。

进一步的,所述步骤(3)中膜组件传质装置包括若干透水膜,透水膜为憎水微孔膜,孔径为0.001~50μm。

进一步的,所述步骤(3)中所述生化处理为好氧-厌氧处理;经过生化处理后氨氮的浓度不高于80mg/L,总氮的浓度不高于100mg/L;所述深度处理为混凝过滤、生物膜过滤、高级氧化、活性炭吸附、膜分离或消毒杀菌中的一种或多种处理方法联合。

进一步的,所述步骤(4)中碱性电解制氢装置的电解槽内碱液为15~50wt%的KOH或NaOH水溶液;经过碱液冷却装置对碱液进行降温处理后,温度为20~30℃。

进一步的,所述步骤(5)中回流至碱性电解制氢装置的电解槽内速率为2~10m3/h。

相较于现有技术,本发明的有益效果在于:

(1)本发明创造性地提出将一种耦合污水处理技术,将含油污水处理系统和电解液补水系统协同联用,经过初级除污系统的含油污水除去了可浮性油类物质,轻浮絮物、胶体、含磷无机物等,形成澄清污水,进入膜组件传质装置后,澄清污水中的水分经过透水膜组件界面传质的作用,通过蒸汽压差的物理力学驱动,水分子由“液-气-液”形态变化输送到碱性电解制氢装置的电解槽中,用以补充电解水消耗的部分纯水,进而能提高污水处理效益,达到综合治理的有益效果;

(2)本发明中在经过初级除污系统、气浮池和调节池后,进入膜组件传质装置的澄清污水会被膜组件浓缩,经过浓缩后浓水的COD、BOD浓度增加,因此,相较于普通含油污水经过预处理后直接进行生化处理,有利于提升生化处理效率,提高活性污泥的质量,增加污水处理的经济效益,同时提高了资源化利用的收益;

(3)本发明提供的石化污水协同处理系统解决了含油污水处理过程中资源化利用的问题,减少污水处理量,污水处理量可提高50%以上,允许的容积负荷提高2.5倍以上;生物处理能力更强,提高活性污泥的质量,污泥浓度提高至少三倍;符合相关排放的标准,污水处理效果更佳;降低污水处理成本至少20%,有效地节约运行费用。

(发明人:郭传銮;裴景克;李愿杰;周子健;刘虹邑;冉启鼎;彭浣钦)