申请日2012.08.15

公开(公告)日2012.11.14

IPC分类号C02F9/14; C02F101/38; C02F101/16

摘要

本发明公开了一种颗粒污泥一体化自养脱氮的装置,设有进水水箱、一体化厌氧氨氧化反应器;反应器设有壳体,在壳体内设有反应区、沉淀区,反应区设有微孔曝气头、固定填料层、顶部区;沉淀区设置有斜板沉淀区、溢流堰、出水管路;反应区和沉淀区之间设有导流板、回流孔;反应区顶部设有回气口和出气口;在反应器的底部设有污泥排放管路。运行方法,包括以下步骤:1)接种污泥;2)启动阶段;3)连续运行。本发明适用于城市污水处理厂对高氨氮,低碳氮比的消化污泥脱水液进行旁侧处理;也适用于其他高氨氮工业废水的脱氮处理。工艺完善,运行操作简单,控制灵活,运行成本低,污水处理效果好,效率高。

权利要求书

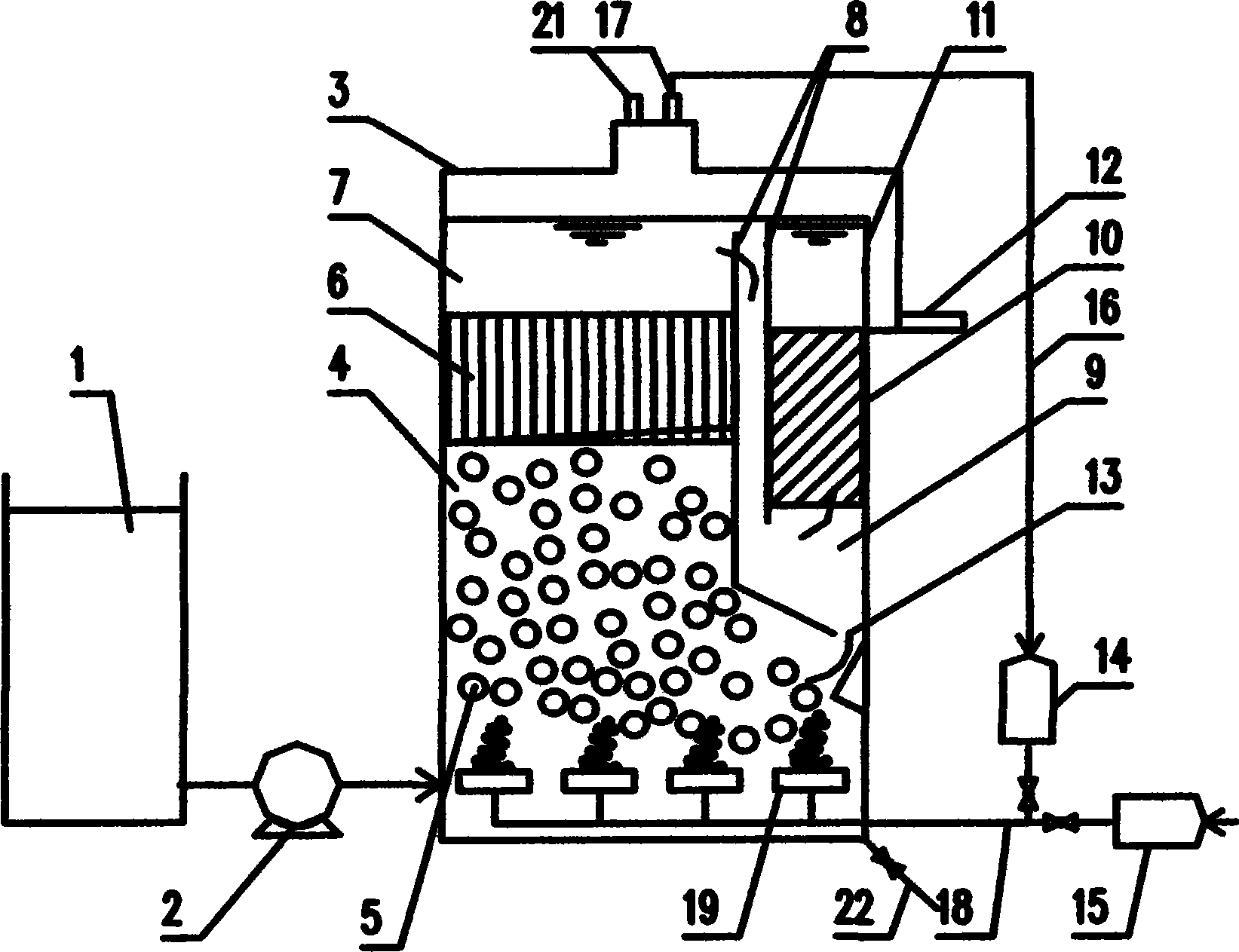

1.一种颗粒污泥一体化自养脱氮反应装置,其特征在于:设有进水水箱(1)、一 体化厌氧氨氧化反应器(3);进水水箱通过进水泵(2)和管道与一体化厌氧氨氧化反 应器连通;一体化厌氧氨氧化反应器(3)设有壳体,在壳体内设有反应区(4)、沉淀 区(9),反应区底部设有与空气压缩机连通的微孔曝气头(19),中部设有截留颗粒污 泥的固定填料层(6),固定填料层上部为顶部区(7);在沉淀区设置有斜板沉淀区(10); 在反应区和沉淀区之间设有导流板(8),反应区的顶部区通过导流板与沉淀区连通, 沉淀区底部设回流孔(13)与反应区底部连通,沉淀区上部设有溢流堰(11),溢流堰 外部与出水管路(12)相通;在反应区顶部设有回气口(17)和出气口(21);与微孔 曝气头连通的所述空气压缩机设有两台,其中一台为回气压缩机(14),其进气口通过 进气管道(16)与所述反应器顶部的回气口连通,另一台为空气压缩机(15),其进气 口与大气连通,回气压缩机和空气压缩机与曝气头之间的管道上分别设有阀门;在反 应器的底部设有污泥排放管路(22)。

2.根据权利要求1所述的颗粒污泥一体化自养脱氮装置的运行方法,其特征包 括以下步骤:

1)接种污泥:取污水处理厂新鲜剩余污泥,稳定运行的厌氧氨氧化反应器的内的 厌氧氨氧化颗粒污泥和稳定运行的通常厌氧反应器的厌氧颗粒污泥;将厌氧氨氧化颗 粒污泥和厌氧颗粒污泥按照体积比1∶1混合,添加至反应器内,使得颗粒污泥的浓度 在4g/L左右;随后将絮体状态的污水处理厂剩余污泥加入到反应器,初始的絮体污泥 浓度保持在1g/L;

2)启动阶段:开启水泵从水箱中连续进水,进水总氮浓度400~500mg/L,其中氨 氮浓度350~450mg/L,如果是配水,可以通过控制加药量,如果是实际废水,可以根 据浓度进行稀释达到上述要求;检查系统的气密性,开启曝气系统;调整曝气管路的 阀门,控制反应区的溶解氧在1.0mg/L以下,同时保证颗粒污泥在反应区充分悬浮, 不出现短流和死区;若仅通过曝气进行混合溶解氧无法稳定维持在1.0mg/L以下,则 增设搅拌器进行混合,以达到要求;通过进水泵调节进水流量,以控制水力停留时间 为24h,使出水中的硝态氮浓度和亚硝态氮浓度维持在15mg/L以下,若硝态氮和亚硝 态氮浓度过高,则升高反应器温度并降低溶解氧,以达到要求;当出水中的亚硝态氮 浓度低于5mg/L时,增加进水泵流量以提高进水的氨氮负荷,并调整曝气系统和搅拌 器以保证充氧和混合效果;每天固定一个时间从反应区排出混合污泥,排出的混合污 泥体积占反应区体积的1/10-1/15;对排出的混合污泥,通过沉淀速度的不同将絮体污 泥和颗粒污泥分离,其中絮体污泥排放,颗粒污泥重新加入到反应器中;在上述条件 下运行,当反应器的氨氮去除负荷,即单位体积反应器在单位时间可以去除的污染物 的量,达到0.5kg N/(m3d),同时总氮去除率超过75%时,则确定启动结束,进入平 稳运行期,进入第3)步;达不到时就继续上述的运行过程,直到进入平稳运行期;

3)连续运行:为保证系统的脱氮效果以及运行的稳定性,连续监测反应区的溶解 氧浓度,并及时调节曝气系统,避免出现过曝气或充氧不足的现象;通过增加或减少 混合污泥排放的总量,以维持合理的污泥龄;在连续运行过程中,要控制进水量,避 免进水水质和水量大范围的波动,保证反应条件:温度,pH值的基本恒定,以保证系 统处理效果的稳定性;

4)重复第3)步,继续运行。

说明书

颗粒污泥一体化自养脱氮的装置及其运行方法

技术领域

本发明属于一种污水处理技术领域,属于生化法污水处理技术领域。具体是应用厌氧氨氧化技术处理高氨氮废水的装置和方法。该装置以颗粒污泥为载体,同时富集氨氧化菌和厌氧氨氧化菌,通过两种菌的协同作用实现经济高效地脱氮。该工艺适合城市污水处理厂对高氨氮,低碳氮比的消化污泥脱水液进行旁侧处理;也适用于其他高氨氮工业废水的脱氮处理。

背景技术

“十二五”国民经济和社会发展规划纲要中,明确提出氨氮减排10%的目标。作为新增约束性指标,氨氮减排的制度和措施急需在实践中探索。氮的去除已经成为当今污水处理和再生回用的主要问题。高氨氮废水污染物浓度高,水质复杂,不经妥善处理对环境的危害很大,目前是污水脱氮处理的重点和难点。

(1)传统高氨氮废水处理技术

常见的高氨氮废水包括污水处理厂污泥处理产生的脱水液;发酵行业的工业废水,如味精废水;养殖业废水,如猪场废水等。传统脱氮处理技术应用硝化菌在好氧的条件下将氨氮氧化成硝酸盐,然后硝酸盐在缺氧的环境中被反硝化菌利用有机碳源还原成氮气。传统工艺的局限性在异养反硝化过程需要有机物作为电子供体完成硝酸盐的还原。高氨氮浓度的废水如果碳氮比低,处理过程需要大量投加甲醇等外加碳源以保证脱氮效果。这不仅显著增加运行费用,同时也会产生更多剩余污泥,增加后续污泥处理工艺的负担。

(2)新型高氨氮废水处理技术

为降低高氨氮污水处理的运行成本,保证出水符合排放标准,需要开发经济高效的新工艺。新型脱氮工艺主要包括短程硝化技术和新型复合碳源的开发利用。短程硝化技术是指在硝化过程中将氨氮氧化成亚硝酸盐后,不继续氧化成硝酸盐而直接将其反硝化为氮气。该过程可以一定程度上节省曝气能耗和反硝化碳源,有利于降低运行成本。新型复合碳源的开发利用是指利用初沉污泥、剩余污泥、固体碳源等开发经济的替代碳源。一般通过厌氧发酵等技术手段将难利用的有机物水解酸化成挥发酸等,用挥发酸代替常规的外加碳源强化反硝化过程。

(3)厌氧氨氧化脱氮处理技术

目前厌氧氨氧化工艺处理高氨氮废水的技术优势最显著。厌氧氨氧化技术主要利用厌氧氨氧化菌作为工艺主体,该菌种具有独特的代谢途径,厌氧的条件下可利用亚硝酸盐作为电子供体直接将氨氮氧化成氮气,并且这一过程不需要有机碳源。厌氧氨氧化技术与传统硝化-反硝化脱氮工艺相比具有明显的优势:厌氧氨氧化菌是化能自养菌,以无机碳作为碳源,这样在脱氮的过程中不需要投加有机碳源,节省了运行费用;硝化过程只需将50%的氨氮氧化至亚硝酸盐氮,工艺的需氧量和供氧能耗大幅下降;厌氧氨氧化的脱氮效率和去除负荷较高,但是产生污泥产量少。因此,厌氧氨氧化技术应用于城市污水处理厂污泥消化液等高氨氮废水的脱氮处理,可产生显著的经济效益、环境效益和综合效益。该工艺是符合可持续发展规律的工艺,应用市场广阔。

发明内容

目前厌氧氨氧化工艺的推广应用需要解决的问题包括:如何在反应器内有效的持留并富集厌氧氨氧化菌;如何提高反应运行的稳定性并降低维护运行的复杂程度。本发明解决了上述技术难题,提出了一种颗粒污泥一体化自养脱氮的装置。该装置应用颗粒污泥技术有效的持留并富集厌氧氨氧化菌,通过合理的反应器结构和水力流态使污泥在反应器内部循环流动,为氨氧化菌和厌氧氨氧化提供最佳的生长环境,提高脱氮效率和运行稳定性。

本发明的目的是通过以下技术方案实现的:

1、颗粒污泥一体化自养脱氮反应装置,其特征在于:设有进水水箱、一体化厌氧氨氧化反应器;进水水箱储存的是高氨氮浓度的消化污泥脱水液,主要污染物质为有机物和氨氮;进水水箱通过进水泵和管道与一体化厌氧氨氧化反应器连通;一体化厌氧氨氧化反应器设有壳体,在壳体内设有反应区、沉淀区,反应区底部设有与空气压缩机连通的曝气头,中部设有截留颗粒污泥的固定填料层,固定填料层上部为顶部区;在沉淀区设置有斜板沉淀区强化泥水分离效果;在反应区和沉淀区之间设有导流板,反应区的顶部区通过导流板与沉淀区连通,沉淀区底部设回流孔与反应区底部连通,沉淀区上部设有溢流堰,溢流堰外部与出水管路相通;反应区内颗粒污泥以外的泥水混合物在导流板的引流作用下进入到沉淀区进行泥水分离,上清液经过溢流堰进入到出水管路最终出水,而沉淀后的污泥经回流孔重新流入到反应区;在反应区顶部设有回气口和出气口;与曝气头连通的所述空气压缩机设有两台,其中一台为回气压缩机,其进气口通过进气管道与所述反应器顶部的回气口连通,另一台为空气压缩机,其进 气口与大气连通,回气压缩机和空气压缩机与曝气头之间的管道上分别设有阀门;在所述壳体的底部设有污泥排放管路,剩余污泥可定期从该管路排放。

2、根据权利要求1所述的颗粒污泥一体化自养脱氮装置的运行工艺,其特征包括以下步骤:

1)接种污泥:取污水处理厂新鲜剩余污泥,稳定运行的厌氧氨氧化反应器的内的厌氧氨氧化颗粒污泥和稳定运行的通常厌氧反应器的厌氧颗粒污泥;将厌氧氨氧化颗粒污泥和厌氧颗粒污泥按照体积比1∶1混合,添加至反应器内,使得颗粒污泥的浓度在4g/L左右;随后将絮体状态的污水处理厂剩余污泥加入到反应器,初始的絮体污泥浓度保持在1g/L;

2)启动阶段:开启水泵从水箱中连续进水,进水总氮浓度400~500mg/L,其中氨氮浓度350~450mg/L,如果是配水,可以通过控制加药量,如果是实际废水,可以根据浓度进行稀释达到上述要求;检查系统的气密性,开启曝气系统;调整曝气管路的阀门,控制反应区的溶解氧在1.0mg/L以下,同时保证颗粒污泥在反应区充分悬浮,不出现短流和死区;若仅通过曝气进行混合溶解氧无法稳定维持在1.0mg/L以下,则增设搅拌器进行混合,以达到要求;通过进水泵调节进水流量,以控制水力停留时间为24h,使出水中的硝态氮浓度和亚硝态氮浓度维持在15mg/L以下,若硝态氮和亚硝态氮浓度过高,则升高反应器温度并降低溶解氧,以达到要求;当出水中的亚硝态氮浓度低于5mg/L时,增加进水泵流量以提高进水的氨氮负荷,并调整曝气系统和搅拌器以保证充氧和混合效果;每天固定一个时间从反应区排出混合污泥,排出的混合污泥体积占反应区体积的1/10-1/15;对排出的混合污泥,通过沉淀速度的不同将絮体污泥和颗粒污泥分离,其中絮体污泥排放,颗粒污泥重新加入到反应器中;在上述条件下运行,当反应器的氨氮去除负荷,即单位体积反应器在单位时间可以去除的污染物的量,达到0.5kg N/(m3d),同时总氮去除率超过75%时,则确定启动结束,进入平稳运行期;达不到时就继续上述的运行过程,直到进入平稳运行期;

3)连续运行:为保证系统的脱氮效果以及运行的稳定性,连续监测反应区的溶解氧浓度,并及时调节曝气系统,避免出现过曝气或充氧不足的现象;通过增加或减少混合污泥排放的总量,以维持合理的污泥龄;在连续运行过程中,要控制进水量,避免进水水质和水量大范围的波动,保证反应条件:温度,pH值的基本恒定,以保证系统处理效果的稳定性。

本发明的有益效果:与传统的高氨氮污泥消化液处理工艺和常规的厌氧氨氧化脱氮处理工艺等相比,本发明具有如下优点:

1)本发明将高氨氮废水处理的反应区、沉淀区、污泥回流区设计在了同一个反应装置中。一体化设计使各功能区域布置紧凑,可显著减少占地面积;利用污泥内部回流代替外回流,可节省了二沉池的投资和污泥回流的动力消耗;利用曝气系统同时提供充氧和混合的效果,不需要设置搅拌设备,减少了相应的设备和运行费用。

2)反应器设计有利于厌氧氨氧化菌的富集和持留。应用颗粒污泥为载体可有效的富集厌氧氨氧化菌,避免厌氧氨氧化菌随出水流失。而固定填料的设计以及斜板沉淀池的应用,进一步加强了泥水分离效果,避免污泥的流失;同时为氨氧化菌和厌氧氨氧化菌提供了额外的附着生长空间。

3)本发明与传统的脱氮处理工艺相比,对系统溶解氧的调控运行更加简单有效。利用气体回流解决了颗粒污泥悬浮和低溶解氧的维持的矛盾,通过调整曝气系统的阀门改变回流气体和空气的比例可在加大曝气量的同时维持较低的溶解氧,有利于厌氧氨氧化菌的富集生长,并减少硝态氮的产生。