申请日2012.08.15

公开(公告)日2012.11.14

IPC分类号C02F103/30; C02F9/08

摘要

本发明公开了一种高盐度高色度印染废水的回收工艺及其设备,所述工艺包括初步酸性调节、初步氧化、二次氧化和过滤步骤,所述设备包括依次相连的调节池、第一高级氧化装置、第二高级氧化装置、过滤器和净化储罐;本发明的优点在于:不仅解决了印染企业高盐度废水难处理的难题,还给高盐度废水回用提供了一套成本低、高效、稳定的解决途径。

权利要求书

1.一种高盐度高色度印染废水的回收工艺,其特征在于,包括以下步骤:

(1)初步酸性调节:将废水集中在调节池内,加入第一药品酸,调节pH至酸性,同时用鼓风机将废水进行曝气搅拌;

(2)初步氧化:将调节池内废水输送到第一高级催化氧化装置中,加入第二药品Fe2+和第三药品H2O2,将废水中的含有发色基团的染料进行氧化分解;在第一高级氧化装置中的TiO2层和紫外线灯管的催化下,对废水进行催化氧化,废水中的污染物被氧化分解;

(3)二次氧化:将第一高级氧化装置处理后的废水进入中间池沉淀,上清液经泵提升到第二高级氧化装置,第二高级氧化装置内设有若干紫外线灯管及TiO2涂层,紫外线灯通过紫外线灯孔向装置内部照射,对废水进一步进行催化氧化;

(4)过滤:将经过第二高级氧化装置处理后的废水流进砂滤罐,除去废水中的悬浮物和沉淀物;砂滤后的水进入锰砂过滤器,除去水中的铁离子,完成废水脱色净化。

2.根据权利要求1所述的回收工艺,其特征在于:所述步骤(2)的最小加药量为:0.8g/L Fe2+、1.2ml/L H2O2,反应时间30min。

3.根据权利要求1所述的回收工艺,其特征在于:所述废水流经过砂滤罐的流量10m3/h,滤速5m/h。

4.根据权利要求1所述的回收工艺,其特征在于:所述废水流经过锰砂过滤器的流量10m3/h,滤速8m/h。

5.一种用于权利要求1所述回收工艺的装置,其特征在于:包括依次相连的调节池、第一高级氧化装置、第二高级氧化装置、过滤器和净化储罐;

所述的第一高级氧化装置设有内外两层壁,所述内层壁内部设有混合反应器,所述内层壁的底部开口并与所述的外层壁相通;所述的内外两层壁之间由下而上依次交替设有若干TiO2层和紫外光灯管,所述的第一高级氧化装置的上部设有出水槽。

6.根据权利要求5所述的装置,其特征在于:所述的混合反应器通过废水提升管道与所述的调节池相连,所述的废水提升管道上设有废水提升泵;

所述的混合反应器通过加药管道与第三药品箱相连;

所述的废水提升管道经加药管道连接有第二药品箱,在第二药品箱的加药管道连接点之后设有管道混合器,用于使第二药品与废水混合。

7.根据权利要求5所述的装置,其特征在于:所述的第二高级氧化装置包括壳体,所述壳体内壁设有TiO2涂层,所述壳体壁上设有若干紫外线灯孔,所述壳体外壁上设有紫外线灯。

8.根据权利要求5所述的装置,其特征在于:所述的过滤器包括砂滤罐和锰砂过滤器。

9.根据权利要求8所述的装置,其特征在于:所述砂滤罐内部设有石英砂和鹅卵石,上部石英砂粒径2-4mm,厚1.2m,中部石英砂粒径4-8mm,厚0.3m,下部石英砂粒径8-16mm,厚0.3m,底部鹅卵石径16-32mm,厚0.25m。

10.根据权利要求8所述的装置,其特征在于:所述锰砂过滤器的内部设有锰砂和石英砂,上部锰砂粒径1-5mm,厚1.5m,中部石英砂粒径2-4mm,厚0.35m,底部石英砂粒径4-8mm,厚0.35m。

说明书

一种高盐度高色度印染废水的回收工艺及其设备

技术领域

本发明涉及一种废水的回收工艺,具体地说是一种高盐度高色度印染废水的回收工艺及其设备,属于废水回收领域。

背景技术

由于“水危机”的困扰,许多国家和地区积极着手巩固和加强节水意识以及研究工业废水再生与回用工作,将工业生产过程中使用过的水经过处理后回用。纺织工业中会产生各种废水,其中以印染废水最为严重。由于印染废水中含有大量的残余染料和助剂,因此废水色度高。印染废水的色度对废水处理回用带来了很大的困难,成为实现废水资源化的障碍。

上世纪80年代以前,我国印染废水的可生化性较高,CODcr浓度常在800mg/L以下,采用传统的生物与物化联合处理系统,出水即可达到排放标准。近几十年来,印染废水水质发生了很大的变化。传统的印染废水处理方法,如吸附、悬浮、过滤、混凝等虽然具有设备简单,操作简便和工艺成熟的优点,但是这类处理方法通常是将有机物从液相转移到固相或气相,不仅没有完全消除有机污染物和消耗化学药剂,而且造成废物堆积和二次污染;生物法只能除去印染废水中的BOD,对于COD特别是有毒难降解有机物和色度的去除效果不明显。

现在,出现了多种印染废水深度处理技术,例如,电化学法具有设备小、占地少、运行管理简单、CODcr去除率高和脱色好等优点,但是沉淀生成量及电极材料消耗量较大,运行费用较高。另外,膜技术发展十分迅速,从超滤到反渗透,效果优良,关键技术也基本成熟,已经广泛应用于饮用净水、海水淡化、高纯产品生产等领域。但是,由于纤维膜本身存在的缺点限制了它在工业废水和生活废水的深度处理中的广泛应用。其一,膜材料和膜组件成本昂贵而且有机膜的寿命不长;其二,要达到高效分离的目标,膜的有效孔径极小,因此运行能耗很高。由于废水处理后的回用量极大,而且回用水的水质标准在不少方面可略低于相应的用水水质标准,因此用膜技术处理废水,巨额投资和高额运行、维护费用限制了其可行性。

发明内容

为了解决上述问题,本发明设计了一种高盐度高色度印染废水的回收工艺及其设备,不仅解决了印染企业高盐度废水难处理的难题,还给高盐度废水回用提供了一套成本低、高效、稳定的解决途径。

本发明的技术方案为:

一种高盐度高色度印染废水的回收工艺,包括以下步骤:

(1)初步酸性调节:将废水集中在废水调节池内,加入第一药品酸,调节pH至酸性,同时用鼓风机将废水进行曝气搅拌,气水比保持3:1,将调节池内的废水进行初步调节,以达到均质均量的目的,以利于后续处理;加药量需根据印染废水水质采用相宜的加药量,需一定时间反应,并混合均质;

(2)初步氧化:将调节池内废水输送到第一高级催化氧化装置中,加入第二药品Fe2+和第三药品H2O2,根据印染废水水质采用相宜的加药量,最小加药量为:0.8g/L Fe2+、1.2ml/L H2O2,反应时间30min,将废水中的含有发色基团的染料进行氧化分解,去除大部分有色物质和有机物,脱除色度;同时,第一高级氧化装置内设置有若干TiO2层,相邻的TiO2层之间设有紫外光灯管,提高了氧化效果;

(3)二次氧化:将第一高级氧化装置处理后的废水进入中间池沉淀,上清液经泵提升到第二高级氧化装置,对废水中残留的有色物质进一步氧化分解;第二高级氧化装置设有若干紫外线灯管及TiO2涂层,紫外线灯通过紫外线灯孔向装置内部照射,提高催化氧化效果,TiO2涂层促进臭氧氧化分解,提高催化氧化效果;反应时间越长效果越好,反应时间定为30min最佳;

(4)过滤:将经过第二高级氧化装置处理后的废水流进砂滤罐,流量10m3/h,滤速5m/h,废水在砂滤罐内经过滤,除去废水中的悬浮物和沉淀物;砂滤罐运行一定时间后需要进行反冲洗。砂滤后的水进入锰砂过滤器,流量10m3/h,滤速8m/h,除去水中的铁离子,完成废水脱色净化。锰砂过滤器运行一定时间后需要进行反冲洗。

净化后的水存储于净化储罐中,供生产使用。

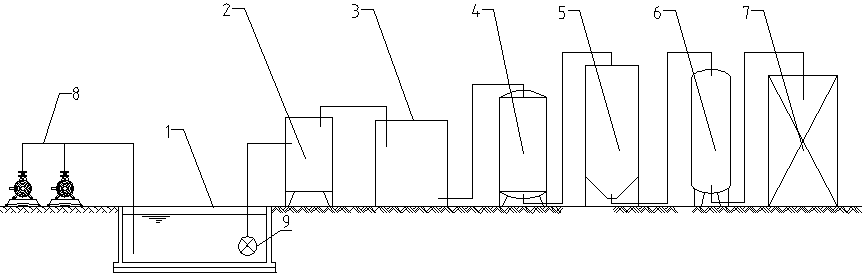

一种用于上述高盐度高色度印染废水回收工艺的装置,包括依次相连的调节池、第一高级氧化装置、第二高级氧化装置、过滤器和净化储罐;

所述的第一高级氧化装置设有内外两层壁,所述内层壁内部设有混合反应器,所述内层壁的底部开口并与所述的外层壁相通;所述的内外两层壁之间由下而上依次交替设有若干TiO2层和紫外光灯管,经混合反应器反应后的出水由下而上依次通过各层均匀分布的TiO2层和紫外光灯管的照射;所述的第一高级氧化装置的上部设有出水槽。

所述的混合反应器通过废水提升管道与所述的调节池相连,所述的废水提升管道上设有废水提升泵;

所述的混合反应器通过加药管道与第三药品箱相连;

所述的废水提升管道经加药管道连接有第二药品箱,在第二药品箱的加药管道连接点之后设有管道混合器,用于使第二药品与废水混合。

所述的第二高级氧化装置包括壳体,所述壳体内壁设有TiO2涂层,所述壳体壁上设有若干紫外线灯孔,所述的紫外线灯孔均匀分布在壳体上,安装在壳体上的紫外线灯通过紫外线灯孔向壳体的内部照射;

所述壳体的上部设有循环水出水口和净水出水口,所述壳体的下部设有原水进水口;所述壳体的底部设有排污口。

进一步地,所述壳体的下部还设有检查孔和支架,操作人员可以从检查孔进入第二高级氧化装置,对装置内部进行检查。

进一步地,所述壳体的外部设有连通所述循环水出水口与原水进水口的连通装置,所述的连通装置包括管道和设置在所述管道上的水泵。

所述的调节池设有鼓风机组;

所述的第一高级氧化装置和第二高级氧化装置之间设有中间池;

所述的过滤器包括砂滤罐和锰砂过滤器。

所述的砂滤罐包括第一罐体,所述第一罐体上部设有砂滤罐进水管,所述第一罐体底部设有砂滤罐出水管,所述第一罐体底部一侧设有砂滤罐卸料孔,方便将滤料卸除,所述第一罐体下部还设有砂滤罐支柱。所述砂滤罐内部设有石英砂和鹅卵石,上部石英砂粒径2-4mm,厚1.2m,中部石英砂粒径4-8mm,厚0.3m,下部石英砂粒径8-16mm,厚0.3m,底部鹅卵石径16-32mm,厚0.25m;优选为,上部石英砂粒径3mm,厚1.2m,中部石英砂粒径6mm,厚0.3m,下部石英砂粒径12mm,厚0.3m,底部鹅卵石径24mm,厚0.25m。

所述的锰砂过滤器包括第二罐体,所述第二罐体上部设有锰砂过滤器进水管、锰砂过滤器排气口和吊攀,所述第二罐体底部设有锰砂过滤器出水管,所述第二罐体底部一侧设有锰砂过滤器卸料孔,方便将滤料卸除,所述第二罐体下部设有锰砂过滤器支柱。所述锰砂过滤器的内部设有锰砂和石英砂,上部锰砂粒径1-5mm,厚1.5m,中部石英砂粒径2-4mm,厚0.35m,底部石英砂粒径4-8mm,厚0.35m;优选为,上部锰砂粒径3mm,厚1.5m,中部石英砂粒径3mm,厚0.35m,底部石英砂粒径6mm,厚0.35m。

由第二高级氧化装置出来的水经砂滤罐进水管进入砂滤罐,经石英砂和鹅卵石过滤,将水中悬浮物除去,出水由砂滤罐出水管流出后经锰砂过滤器进水管进入锰砂过滤器,经锰砂除去水中的铁,下层的石英砂进一步除去水中悬浮物,保证出水水质。

本发明的优点在于:整个工艺采用高级氧化串联的处理方法,与单纯物理法或者化学法处理相比,运行可靠、处理效果好,经过本发明工艺处理后的水质色度可达到30倍以下,达到了印染回用水标准,水中的盐分含量基本不变,可在添加少量盐分的基础上满足生产回用要求。不仅解决了印染企业高盐度废水难处理的难题,还给高盐度废水回用提供了一套成本低、高效、稳定的解决途径。

下面结合附图和实施例对本发明作进一步说明。