申请日2019.01.01

公开(公告)日2019.04.09

IPC分类号C12P3/00; C02F11/04

摘要

本发明提供了一种利用低温热预处理联合游离氨处理提高剩余污泥厌氧发酵氢气产量的方法,所述步骤如下:步骤一、以污水处理厂的污泥为原料,进行低温热水解预处理;步骤二、对热预处理后的污泥进行FA处理;步骤三、将上述污泥同时作为底物和接种污泥进行厌氧发酵产氢。与现有的技术相比,本发明提供的方法产氢率高,不需要额外接种产氢菌,操作简单,大大降低了利用剩余污泥产氢的成本。实验结果表明,本发明提供的方法产氢率可达18.9mL H2/g VSS。

权利要求书

1.一种提高剩余污泥厌氧发酵氢气产量的方法,其特征在于,利用低温热预处理联合游离氨(FA,NH3)处理剩余污泥,所述方法步骤如下:

(1)以污水处理厂的污泥为原料,进行低温热水解预处理;

(2)将步骤(1)制得的热水解预处理污泥进行FA处理;

(3)将步骤(2)中的污泥同时作为底物和接种污泥进行厌氧发酵产氢。

2.根据权利要求1所述的一种提高剩余污泥厌氧发酵氢气产量的方法,其特征在于,所述的污泥浓度为8000~12000mg/L,有机质占干固体比例(VS/TS)为50~70%。

3.根据权利要求1所述的一种提高剩余污泥厌氧发酵氢气产量的方法,其特征在于,所述步骤(1)中低温热水解处理的温度为65~75℃,热水解反应约60min。

4.根据权利要求1所述的一种提高剩余污泥厌氧发酵氢气产量的方法,其特征在于,所述步骤(2)中FA处理的方法是通过向系统中添加铵盐(或者回流厌氧发酵液),使得氨氮浓度为92~261mg/L,控制pH值至9±0.2,FA初始浓度为59~168mgNH3/L。

5.根据权利要求1所述的一种提高剩余污泥 厌氧发酵氢气产量的方法,其特征在于,所述步骤(3)中,预处理后污泥须通入氮气3min,厌氧发酵产氢过程温度为35~38℃,污泥停留时间为12天。

6.根据权利要求4所述的FA处理时间为发酵全过程。

7.根据权利要求4所述的一种提高剩余污泥厌氧发酵氢气产量的方法,其特征在于,所述铵盐的主要来源为厌氧发酵液。

说明书

一种提高剩余污泥厌氧发酵氢气产量的方法

技术领域

本发明主要涉及固体废物资源化利用,具体涉及利用低温热预处理联合游离氨(FA,NH3)处理促进剩余污泥产氢的一种方法。

背景技术

随着城市化进程的进一步加快,全国大中小城市大量增建了污水处理厂,伴随而来的是污水在生物处理过程中产生大量的剩余污泥。剩余污泥主要由微生物细胞和胞外聚合物组成,有机质含量较高(其中包括蛋白质、碳水化合物、核酸和脂肪等),是一种可利用的资源;但同时也含有有毒有害物质(重金属、有机农药等)、病原菌(如寄生虫等)以及营养素(氮、磷、钾等)。如果这些污泥未经适当的处理而直接排放,将会对环境造成严重的二次污染。而污泥的处理处置成本较高,约占污水处理厂总运行成本的60%。因此,在满足污泥减量化、稳定化和无害化的条件下,寻找一种成本低,有附加经济价值的处理方法具有重要意义。

近年来,厌氧生物发酵技术由于其运行成本低、操作简单及副产品附加价值高等优点,成为剩余污泥处理的一个新热点。这一技术是利用厌氧微生物的作用,将污泥中大量存在的可生物降解的有机化合物转化成氢气(H2)、甲烷(CH4)等可再次利用的能源物质。氢气在燃烧过程中只生成水,可实现真正的“零”排放,且氢气的燃烧热值较高(142.35kg/g),比甲烷更具有经济价值。通常,污泥厌氧发酵过程主要可以分为3个阶段:溶解水解阶段、产氢产酸阶段、产甲烷阶段,氢气的生成是在前两个阶段完成。因此,要提高氢气产量,需要促进污泥的溶解水解阶段和产氢产酸阶段,同时抑制耗氢微生物(主要有产甲烷菌、同型产乙酸菌和硫酸盐还原菌)对氢气的消耗。

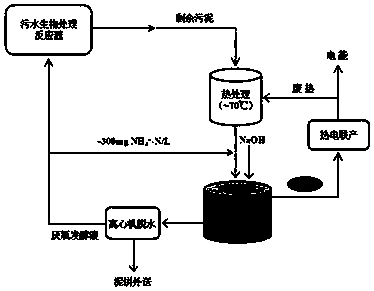

一般而言,污泥溶解水解阶段速率较慢,是厌氧发酵产氢的限速步骤,所以需要对污泥进行预处理。常见的污泥预处理方法有:热处理、冻融处理、机械处理、超声波处理、化学处理(如调节pH值、添加化学药剂等)。其中,低温热预处理(<100℃)能有效的水解污泥,其操作简单,能耗相对较低,是发展成熟且应用较为广泛的一种预处理方法。然而,热处理污泥在厌氧发酵产氢过程,生成的氢气容易被耗氢菌消耗,所以需要对发酵过程进行控制。游离氨(NH3)是一种小分子的化学物质,能通过自由扩散作用穿过细胞膜进入微生物细胞内,对污水或污泥处理中的相关微生物产生较大的影响。最近的研究表明,游离氨能有效促进污泥溶解,强烈抑制耗氢菌。污泥厌氧发酵液中的氨氮(NH4+-N)浓度通常在300mg/L左右,而FA与氨氮浓度、温度、pH成正比,因此可通过回流厌氧发酵液并调节发酵产氢系统的pH来获得所需FA浓度。

因此,本发明提供了一种利用低温热预处理联合游离氨处理,促进剩余污泥厌氧发酵产氢的方法,获得了具有经济价值的能源物质氢气,产氢率高且成本低,是一种切实可行的污泥处理方法。

发明内容

本发明的主要目的在于提供一种利用低温热水解预处理联合FA处理,提高剩余污泥厌氧发酵氢气产量的方法。其特征在于利用热水解预处理提高污泥溶解/水解率,为剩余污泥厌氧发酵产氢提供初始底物,且抑制产甲烷菌;利用FA处理进一步促进污泥破解,同时抑制厌氧发酵过程的耗氢菌(主要有主要有产甲烷菌、同型产乙酸菌和硫酸盐还原菌)对氢气的消耗,以此提高剩余污泥厌氧发酵氢气产量。污泥厌氧发酵液中的氨氮(NH4+-N)浓度通常在300mg/L左右,而FA与氨氮浓度、温度、pH成正比,因此可通过回流厌氧发酵液并调节发酵产氢系统的pH来获得所需FA浓度。

本发明的技术方案如下:

(1)以污水处理厂的污泥为原料,进行低温热水解预处理;

(2)将步骤(1)制得的热水解预处理污泥进行FA处理;

(3)将步骤(2)中的污泥同时作为底物和接种污泥进行厌氧发酵产氢。

根据本发明优选的,所述步骤(1)中的污泥浓度为8000~12000mg/L,有机质占干固体比例(VS/TS)为50~70%。

根据本发明优选的,所述步骤(1)中低温热水解处理的温度为65~75℃,热水解反应约60min。

根据本发明优选的,所述步骤(2)中FA处理的方法是通过向系统中添加铵盐,使得氨氮浓度为(92~261mg/L),控制pH值至9±0.2,FA初始浓度为59~168mg NH3/L。

根据本发明优选的,所述步骤(3)中,预处理后污泥须通入氮气3min,厌氧发酵产氢过程温度为35~38℃,污泥停留时间为12天。

根据本发明优选的,所述步骤(3)中的FA处理时间为发酵全过程。

根据本发明优选的,本发明所需铵盐的主要来源为厌氧发酵液。

本发明提供的方法的优势在于:

(1)本发明选用了低温热水解预处理,加热时间短,能耗低,易操作;

(2)发酵初始阶段所需的氨氮可通过回流前一次发酵结束后的发酵液,无需外加化学物质,降低了处理成本;

(3)发酵过程中产生的氢气可补偿热水解预处理过程消耗的能源。