申请日2016.02.15

公开(公告)日2016.06.15

IPC分类号C02F9/04; C02F103/36

摘要

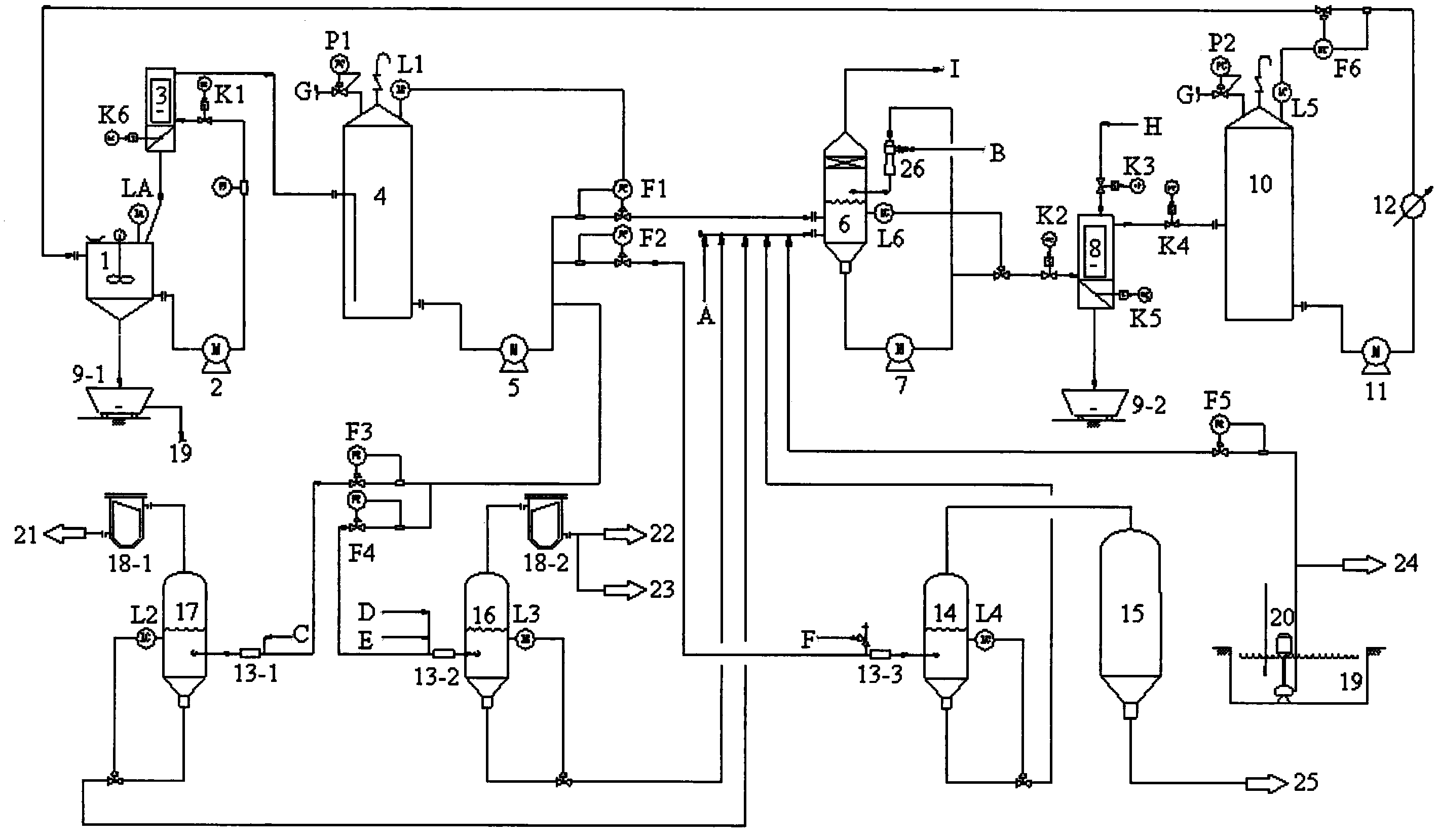

本发明公开了一种氢氟酸烷基化三废处理污水零排放工艺及装置。所述装置包括制浆罐、稀碱罐、稀碱泵、含酸气体中和器、循环液缓冲罐、混合器、酸溶性油碱洗罐、酸溶性油储罐、丙烷中和器、丁烷中和器、过滤器、收集池等。工艺包括制碱、中和、过滤三个步骤。本发明只消耗生石灰,减少污染,实现了氢氟酸烷基化三废处理污水零排放目标,具有运行成本低、全过程自动化操作,装置运行稳定、无含氟污水的二次污染等优点。

摘要附图

权利要求书

1.一种氢氟酸烷基化三废处理污水零排放装置,其特征在于,包括带搅拌器的制浆罐(1),制浆罐(1)的下部通过制浆罐循环泵(2)与过滤器一(3)连接,底部连接垃圾箱一(9-1);过滤器一(3)的顶部与稀碱罐(4)连接,底部与制浆罐(1)的顶部连接;稀碱罐(4)顶部与氮气(G)连通,稀碱罐(4)的下部连接稀碱泵(5),稀碱泵(5)的出口端分为三路,第一路与稀碱罐(4)顶部并联后通过阀门一(F1)与含酸气体中和器(6)连接,第二路通过阀门二(F2)与酸溶性油碱洗罐(14)连接,阀门二(F2)、酸溶性油(F)分别与混合器三(13-3)连通后,混合器三(13-3)与酸溶性油碱洗罐(14)连接,第三路分别通过阀门三(F3)、阀门四(F4)与丙烷中和器(17)、丁烷中和器(16)连接,阀门三(F3)、丙烷(C)与混合器一(13-1)连通后,混合器一(13-1)与丙烷中和器(17)连接,丙烷中和器(17)的顶部通过过滤器三(18-1)与丙烷排出装置(21)连接;阀门四(F4)、异丁烷(D)、正丁烷(E)分别与混合器二(13-2)连通后,混合器二(13-2)与丁烷中和器(16)连接,丁烷中和器(16)顶部通过过滤器四(18-2)分别与正丁烷排出装置(22)、异丁烷排出装置(23)连接;酸溶性油碱洗罐(14)顶部与酸溶性油储罐(15)顶部连通,酸溶性油储罐(15)的底部连接酸溶性油排出装置(25);用于收集各排污点排出的污染物的收集池(19)内设有污水外送泵(20),污水外送泵(20)分别与污水排出装置(24)、阀门五(F5)连接;生产给水(A)、丙烷中和器(17)底部、丁烷中和器(16)底部、酸溶性油碱洗罐(14)底部、阀门五(F5)均与含酸气体中和器(6)连接;含酸气体中和器(6)顶部连接火炬线(I),底部连接碱液泵(7),碱液泵(7)的出口端分两路,一路连接文丘里混合器(26),含酸气体(B)也与文丘里混合器(26)连通,文丘里混合器(26)再与含酸气体中和器(6)连接,另一路与含酸气体中和器(6)下部连通后与过滤器二(8)连接,非净化风(H)与过滤器二(8)的顶部连通,过滤器二(8)的底部连接垃圾箱二(9-2)。

2.如权利要求1所述的氢氟酸烷基化三废处理污水零排放装置,其特征在于,所述过滤器二(8)的上部与循环液缓冲罐(10)连接,循环液缓冲罐(10)的底部通过通过循环液泵(11)与其顶部并联后,通过阀门六(F6)与制浆罐(1)的上部连接;循环液缓冲罐(10)的顶部与氮气(G)连通。

3.如权利要求2所述的氢氟酸烷基化三废处理污水零排放装置,其特征在于,所述循环液泵(11)与阀门六(F6)之间连接有循环液冷却器(12)。

4.如权利要求2所述的氢氟酸烷基化三废处理污水零排放装置,其特征在于,所述过滤器二(8)通过流量控制阀四(K4)与循环液缓冲罐(10)连接;循环液缓冲罐(10)顶部连通的氮气(G)先通过压力阀二(P2),再与循环液缓冲罐(10)连接;循环液缓冲罐(10)顶部与阀门六(F6)之间设有排液阀五(L5)。

5.如权利要求1-4任意一项所述的氢氟酸烷基化三废处理污水零排放装置,其特征在于,所述稀碱罐(4)顶部连通的氮气(G)先通过压力阀一(P1),再与稀碱罐(4)连接;制浆罐(1)上设有压力表(LA);制浆罐循环泵(2)与过滤器一(3)之间设有流量控制阀一(K1);稀碱罐(4)与阀门一(F1)之间设有排液阀一(L1);丙烷中和器(17)的下部与含酸气体中和器(6)之间通过排液阀二(L2)连通;丁烷中和器(16)的下部与含酸气体中和器(6)之间通过排液阀三(L3)连通;酸溶性油碱洗罐(14)的下部与含酸气体中和器(6)之间通过排液阀四(L4)连通;含酸气体中和器(6)的下部依次通过排液阀六(L6)、流量控制阀二(K2)与过滤器二(8)连接;过滤器二(8)顶部的非净化风通过流量控制阀三(K3)与过滤器二(8)连接;过滤器二(8)底部通过流量控制阀五(K5)与垃圾箱二(9-2)连接;过滤器一(3)通过流量控制阀六(K6)与制浆罐(1)顶部连接。

6.如权利要求5所述的氢氟酸烷基化三废处理污水零排放装置,其特征在于,所述制浆罐循环泵(2)与流量控制阀一(K1)之间连接有流量显示器(FI)。

7.如权利要求1所述的氢氟酸烷基化三废处理污水零排放装置,其特征在于,所述溶性油碱洗罐(14)和酸溶性油储罐(15)均为立式罐。

8.如权利要求1所述的氢氟酸烷基化三废处理污水零排放装置,其特征在于,所述垃圾箱一(9-1)与收集池(19)连接。

9.一种氢氟酸烷基化三废处理污水零排放工艺,其特征在于,采用权利要求3所述的氢氟酸烷基化三废处理污水零排放装置,具体包括以下步骤:

步骤1):制碱步骤:将生石灰与循环液在制浆罐(1)内混合、熟化,制浆罐内搅拌器不断搅拌,增加氢氧化钙在水中的溶解度,制浆罐循环泵(2)将浆液送至过滤器(3),过滤后碱液进入稀碱液罐(4),过滤器(3)底部排出残渣,经制浆罐(1)反复溶解,最终生石灰中不溶物自制浆罐(1)底排出至垃圾箱一(9-1)内;

步骤2):中和步骤:稀碱液罐(4)内的碱液由稀碱泵(5)加压,分别输送至含酸气体中和器(6)、酸溶性油碱洗罐(14)、丙烷中和器(17)、丁烷中和器(16),通过混合器与含酸介质混合,实现酸碱中和,同时生成氟化钙沉淀,中和后的固液混合物汇集至含酸气体中和器(6)底部,自碱液泵(7)排出的碱液一部分循环至文丘里混合器(26),中和含酸放空气体,一部分外排至过滤器(8);

步骤3):过滤步骤:自碱液泵(7)加压的固液混合物,进入过滤器(8),分离出氟化钙沉淀,落入垃圾箱二(9-2),滤液经循环液缓冲罐(10)缓冲,循环液泵(11)加压,再经循环液冷却器(12)冷却后返回制浆罐(1)。

10.如权利要求9所述的氢氟酸烷基化三废处理污水零排放工艺,其特征在于,所述步骤1)中,浆液温度维持在40℃~60℃,过滤后的稀碱液中悬浮物小于20mg/L,Ca(OH)2浓度不低于1g/L。

11.如权利要求9所述的氢氟酸烷基化三废处理污水零排放工艺,其特征在于,所述步骤1)中生石灰的质量纯度为90%。

12.如权利要求9所述的氢氟酸烷基化三废处理污水零排放工艺,其特征在于,所述步骤2)中,含酸气体中和采用液力文氏管混合器,酸溶性油、丙烷、丁烷中和采用静态混合器,中和后的生成的氟化钙沉淀物随液相进入容器底部沉降,自底部排出。

13.如权利要求9所述的氢氟酸烷基化三废处理污水零排放工艺,其特征在于,所述步骤3)中,过滤后的循环液中悬浮物小于20mg/L,过滤器底排渣含水量30%~45%,循环液冷却后温度为30℃~40℃。

说明书

一种氢氟酸烷基化三废处理污水零排放工艺及装置

技术领域

本发明涉及炼厂氢氟酸烷基化的废氢氟酸中和处理的环保生产方法,具体涉及一种对氢氟酸烷基化装置三废处理的新工艺及装置,实现含氟污水零排放,属于氢氟酸烷基化工程技术领域。

背景技术

目前国内外的氢氟酸烷基化装置的三废处理工艺如下:

废气:装置运行过程排放的含酸气体在D-11(含酸气体中和器)经氢氧化钠溶液碱洗,生成NaF和水,NaF废渣排入混合池,加入CaCl2溶液混合,生成CaF2沉淀和NaCl,在沉淀池分离出CaF2,上层澄清的污水外排。

废油:酸再生塔底排出的酸溶性油ASO,经ASO中和器与氢氧化钠溶液混合,生成NaF和水,NaF废渣排入混合池,加入CaCl2溶液混合,生成CaF2沉淀和NaCl,在沉淀池分离出CaF2,上层澄清的污水外排。

废渣:外退丙烷、丁烷出装置前,采用固体KOH中和物料中残余的HF酸,酸碱中和生成KF和水,KF废渣排入混合池,加入CaCl2溶液混合,生成CaF2沉淀和KCl,在沉淀池分离出CaF2,上层澄清的污水外排。

按照上述废气、废油、废渣处理工艺,需要消耗5%(wt)氢氧化钠溶液、KOH固体、30%(wt)CaCl2溶液,产生CaF2沉淀物,排放微量含氟盐水至污水处理场。上述三废处理工艺的缺点在于处理成本高,含氟污水二次污染。

发明内容

本发明所要解决的问题在于现有三废处理工艺成本较高,且处理后的含氟污水会造成二次污染。

为了解决上述问题,本发明提供了一种低成本、无污水外排的氢氟酸烷基化三废处理污水零排放装置,其特征在于,包括带搅拌器的制浆罐,制浆罐的下部通过制浆罐循环泵与过滤器一连接,底部连接垃圾箱一;过滤器一的顶部与稀碱罐连接,底部与制浆罐的顶部连接;稀碱罐顶部与氮气连通,稀碱罐的下部连接稀碱泵,稀碱泵的出口端分为三路,第一路与稀碱罐顶部并联后通过阀门一与含酸气体中和器连接,第二路通过阀门二与酸溶性油碱洗罐连接,阀门二、酸溶性油分别与混合器三连通后,混合器三与酸溶性油碱洗罐连接,第三路分别通过阀门三、阀门四与丙烷中和器、丁烷中和器连接,阀门三、丙烷与混合器一连通后,混合器一与丙烷中和器连接,丙烷中和器的顶部通过过滤器三与丙烷排出装置连接;阀门四、异丁烷、正丁烷分别与混合器二连通后,混合器二与丁烷中和器连接,丁烷中和器顶部通过过滤器四分别与正丁烷排出装置、异丁烷排出装置连接;酸溶性油碱洗罐顶部与酸溶性油储罐顶部连通,酸溶性油储罐的底部连接酸溶性油排出装置;用于收集各排污点排出的污染物的收集池内设有污水外送泵,污水外送泵分别与污水排出装置、阀门五连接;生产给水、丙烷中和器底部、丁烷中和器底部、酸溶性油碱洗罐底部、阀门五均与含酸气体中和器连接;含酸气体中和器顶部连接火炬线,底部连接碱液泵,碱液泵的出口端分两路,一路连接文丘里混合器,含酸气体也与文丘里混合器连通,文丘里混合器再与含酸气体中和器连接,另一路与含酸气体中和器下部连通后与过滤器二连接,非净化风与过滤器二的顶部连通,过滤器二的底部连接垃圾箱二。

优选地,所述过滤器二的上部与循环液缓冲罐连接,循环液缓冲罐的底部通过通过循环液泵与其顶部并联后,通过阀门六与制浆罐的上部连接;循环液缓冲罐的顶部与氮气连通。

更优选地,所述循环液泵与阀门六之间连接有循环液冷却器

更优选地,所述过滤器二通过流量控制阀四与循环液缓冲罐连接;循环液缓冲罐顶部连通的氮气先通过压力阀二,再与循环液缓冲罐连接;循环液缓冲罐顶部与阀门六之间设有排液阀五。

优选地,所述稀碱罐顶部连通的氮气先通过压力阀一,再与稀碱罐连接;制浆罐上设有压力表;制浆罐循环泵与过滤器一之间设有流量控制阀一;稀碱罐与阀门一之间设有排液阀一;丙烷中和器的下部与含酸气体中和器之间通过排液阀二连通;丁烷中和器的下部与含酸气体中和器之间通过排液阀三连通;酸溶性油碱洗罐的下部与含酸气体中和器之间通过排液阀四连通;含酸气体中和器的下部依次通过排液阀六、流量控制阀二与过滤器二连接;过滤器二顶部的非净化风通过流量控制阀三与过滤器二连接;过滤器二底部通过流量控制阀五与垃圾箱二连接;过滤器一通过流量控制阀六与制浆罐顶部连接。

更优选地,所述制浆罐循环泵与流量控制阀一之间连接有流量显示器。

优选地,所述溶性油碱洗罐和酸溶性油储罐均为立式罐。

优选地,所述垃圾箱一与收集池连接。

本发明还提供了一种氢氟酸烷基化三废处理污水零排放工艺,其特征在于,采用上述氢氟酸烷基化三废处理污水零排放装置,具体包括以下步骤:

步骤1):制碱步骤:将生石灰与循环液在制浆罐内混合、熟化,制浆罐内搅拌器不断搅拌,增加氢氧化钙在水中的溶解度,制浆罐循环泵将浆液送至过滤器,过滤后碱液进入稀碱液罐,过滤器底部排出残渣,经制浆罐反复溶解,最终生石灰中不溶物自制浆罐底排出至垃圾箱一内;

步骤2):中和步骤:稀碱液罐内的碱液由稀碱泵加压,分别输送至含酸气体中和器、酸溶性油碱洗罐、丙烷中和器、丁烷中和器,通过混合器与含酸介质混合,实现酸碱中和,同时生成氟化钙沉淀,中和后的固液混合物汇集至含酸气体中和器底部,自碱液泵排出的碱液一部分循环至文丘里混合器,中和含酸放空气体,一部分外排至过滤器;

步骤3):过滤步骤:自碱液泵加压的固液混合物,进入过滤器,分离出氟化钙沉淀,落入垃圾箱二,滤液经循环液缓冲罐缓冲,循环液泵加压,再经循环液冷却器冷却后返回制浆罐。

优选地,所述步骤1)中,浆液温度维持在40℃~60℃,过滤后的稀碱液中悬浮物小于20mg/L,Ca(OH)2浓度不低于1g/L。

优选地,所述步骤1)中生石灰的质量纯度为90%。

优选地,所述步骤2)中,含酸气体中和采用液力文氏管混合器,酸溶性油、丙烷、丁烷中和采用静态混合器,中和后的生成的氟化钙沉淀物随液相进入容器底部沉降,自底部排出。

优选地,所述步骤3)中,过滤后的循环液中悬浮物小于20mg/L,过滤器底排渣含水量30%45%,循环液冷却后温度为30℃~40℃。

上述生石灰是一种消耗氧化钙,实现氢氟酸烷基化“三废”处理工艺及装置,并且实现无污水外排,其生产原理为:

CaO+H2O=Ca(OH)2(1)生石灰熟化

Ca(OH)2+2HF=CaF2↓+2H2O(2)酸碱中和

总反应式:

CaO+2HF=CaF2↓+H2O(3)

根据总反应式(3),本发明的三废处理系统外排的只有CaF2沉淀物以及原料生石灰中的不溶物,二者经过压滤以泥饼形式排出,泥饼中含水率40%左右,恰好与反应生成的水量达到平衡,这样整个系统在理论上实现水平衡,不需外排污水。

依据上述原理,结合氢氟酸烷基化三废处理要求,本发明提供一种氢氟酸烷基化“三废”处理污水“零排放”的装置,其特征在于:包括带搅拌器的制浆罐,配套制浆罐循环泵以及过滤器,连接稀碱罐、稀碱泵、含酸气体中和器、碱液泵、过滤器、垃圾箱、循环液缓冲罐、循环液泵、循环液冷却器、混合器、酸溶性油碱洗罐、酸溶性油储罐、丙烷中和器、丁烷中和器、过滤器、收集池。

所述制浆罐通过制浆泵、过滤器将稀碱液输送至稀碱液罐,同时通过下部垃圾箱将生石灰中杂质排出;所述稀碱液罐通过稀碱液泵将碱液分别输送至含酸气体中和器、酸溶性油碱洗罐、丙烷中和器、丁烷中和器,通过混合器混合实现酸碱中和;所述含酸气体中和器收集中和后的固液混合物,通过过滤器排出氟化钙沉淀,滤液循环冷却后返回制浆罐。

本发明提供的氢氟酸烷基化“三废”处理污水“零排放”的工艺,相对于常规工艺,具有以下有益效果:

(1)运行成本低;

(2)全过程自动化操作,装置运行稳定;

(3)无含氟污水的二次污染。