申请日2017.11.09

公开(公告)日2018.01.19

IPC分类号C02F1/72; C02F1/78; C02F101/34

摘要

本发明提供一种净化废水的催化氧化反应器及其净化方法,整个催化氧化反应器为三层套筒式的塔式结构;催化氧化反应器由外向内,依次分为尾气排放控制区、废水预热区和催化氧化反应区等不同功能区。原料废水由催化氧化反应器的底部入口进入催化氧化反应器,臭氧由催化氧化反应器的顶部臭氧入口进入催化氧化反应器,原料废水和臭氧在催化氧化反应器内经过多次混合、反应后,处理合格的净化水由净化水出口流出催化氧化反应器,反应完成后的气体由尾气排放口流出催化氧化反应器,COD的脱除效率可以达到80%以上。本发明的催化氧化反应器特别适用于含甲醇废水的净化。

摘要附图

权利要求书

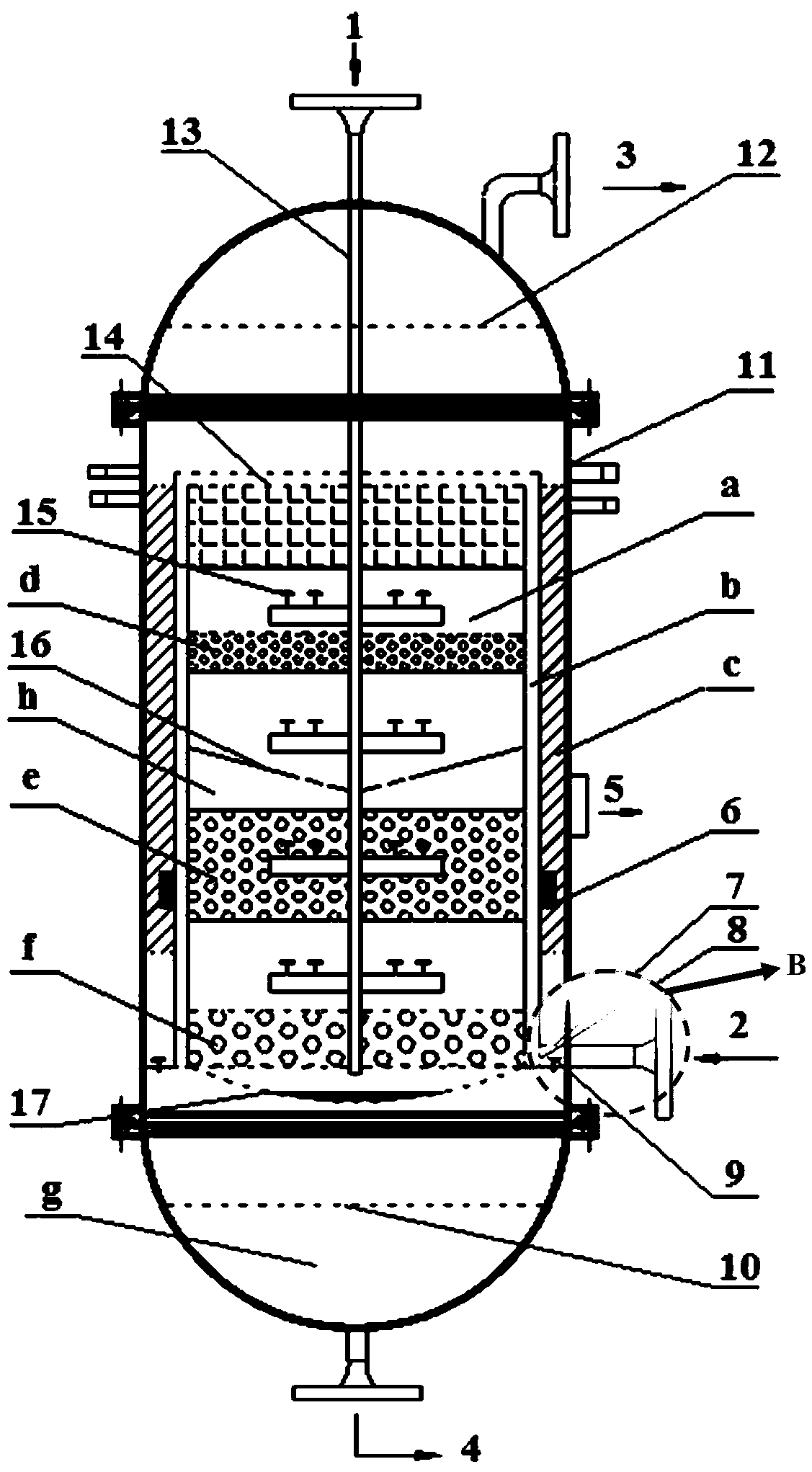

1.一种净化废水的催化氧化反应器,其特征在于,催化氧化反应器为三层套筒式的塔式结构;催化氧化反应器由外向内,依次设置尾气排放控制区(c)、废水预热区(b)和催化氧化反应区(a);在催化氧化反应区(a)内装填有催化氧化催化剂,所述催化氧化反应区(a)从上到下依次包括预反应区(d)、气液缓冲区(h)、主反应区(e)和后反应区(f),在预反应区(d)的上方设有液体分布器(14),在主反应区(e)上方设有气液缓冲区(h),在气液缓冲区(h)上方设有气液再分布器(16),在催化氧化反应器底部(17)下方设有气液分离区(g),在气液分离区(g)的下方设有净化水出口(4),在催化氧化反应器的顶部设有臭氧入口(1),在催化氧化反应器一侧的下方设有废水入口(2),在催化氧化反应器一侧的上方设有尾气排放口(3)。

2.根据权利要求1所述的催化氧化反应器,其特征在于,臭氧分布器(13)垂直设在催化氧化反应区(a)内部,位于臭氧入口(1)的下方;在臭氧分布器(13)上还设有单向曝气装置(15)。

3.根据权利要求1所述的催化氧化反应器,其特征在于,在气液分离区(g)的上方设有拦液筛网(10),在尾气排放控制区(c)的下方设有单向曝气阀(9)。

4.根据权利要求1所述的催化氧化反应器,其特征在于,在废水入口(2)内部设有原料废水分配口A(7)和原料废水分配口B(8),原料废水分配口A(7)与尾气排放控制区(c)连接,原料废水分配口B(8)与废水预热区(b)连接。

5.根据权利要求1所述的催化氧化反应器,其特征在于,在尾气排放控制区(c)内部装有催化氧化催化剂,还设有气液扰动装置(6)和催化剂观测口(5)。

6.一种采用权利要求1-5任一种催化氧化反应器进行废水净化方法,其特征在于,原料废水由催化氧化反应器底部废水入口(2)进入废水预热区(b),经废水预热区(b)预热至60-90℃,预热后原料废水通过液体分布器(14)进入催化氧化反应区(a);由臭氧入口(1)向催化氧化反应器通入相应比例的臭氧,臭氧通过臭氧分布器(13)进入催化氧化反应区(a),臭氧与原料废水经过三次混合、催化反应后使原料废水达到净化水标准,经过净化水出口(4)排出,反应尾气经过气液分离区(g)进入尾气排放控制区(c)继续进行催化氧化反应,达到标准后排出催化氧化反应器。

7.根据权利要求6所述的方法,其特征在于,反应尾气经过气液分离区(g)气液分离后,经过拦液筛网(10),通过单向曝气阀(9)进入尾气排放控制区(c),由原料废水分配口A(7)进入的部分原料废水与反应尾气继续进行催化氧化反应,达到标准后由尾气排放口(3)排出催化氧化反应器。

8.根据权利要求6所述的方法,其特征在于,催化氧化催化剂的体积与反应器的体积比为(1:3)~(1:5)。

说明书

一种净化废水的催化氧化反应器及其净化方法

技术领域

本发明涉及一种净化废水的催化氧化反应器,特别适用于含甲醇废水的净化。

背景技术

甲醇是重要的化工产品与原料,资源丰富,也是未来的重要能源之一。但甲醇对微生物、水生生物和人体均有毒性,其作为一种有机污染物也广泛存在于基本有机合成、塑料、人造纤维、制药、离子交换树脂、石油化工、林业化工及硫酸盐纸浆等生产废水中。

目前,对于甲醇废水的处理主要有物理、化学处理方法和生物处理方法。其中,化学处理方法具有流程简单、处理废水浓度区间范围宽、处理量大、处理时间短等特点,使其在实际工业应用中得到了广泛应用。采用化学法处理甲醇废水可选用的化学氧化剂有臭氧、氯系氧化剂等。用臭氧处理甲醇废水时,中间产物是甲醛,最终产物是CO2。质量浓度为5000mg/L的甲醇废水经一步催化氧化过程后,其脱除率可以达到80%以上。

但如何进一步提升催化氧化处理废水技术的效率,就成为了催化氧化技术广泛应用与废水治理领域的瓶颈之一。为满足日益增长的废水治理需求,针对化学方法处理高浓度废水,本领域技术人员一般会不断改进催化氧化催化剂的性能,同时催化氧化反应器的设计更倾向于一体化集成设计,如何通过优化体系的物流和能流分配,使反应器内部不同的吸放热过程达到最佳的能量利用效率,同时使反应系统更加小型化、集成化,进而提高全系统的能量效率,是催化氧化治理废水技术实用化的根本前提。

发明内容

本发明目的在于提供一种净化废水的催化氧化反应器,催化氧化反应器可以解决如下问题:一、常温、无任何外供热的情况下即可启动并自动维持反应器的正常运行;二、可根据用要求,适用于不同浓度的废水处理;三、将换热与反应、混合与分离等多种功能集成于一体,提高整个催化氧化反应器的紧凑度,实现反应器的小型化。

为了实现上述目的,本发明采用的技术方案是:一种净化废水的催化氧化反应器为三层套筒式的塔式结构;催化氧化反应器由外向内,依次设置尾气排放控制区、废水预热区和催化氧化反应区;在催化氧化反应区内装填有催化氧化催化剂;所述催化氧化反应区从上到下依次包括预反应区、气液缓冲区、主反应区和后反应区,在预反应区的上方设有液体分布器,在主反应区上方设有气液缓冲区,在气液缓冲区上方设有气液再分布器,在催化氧化反应器底部下方设有气液分离区,在气液分离区的下方设有净化水出口,在催化氧化反应器的顶部设有臭氧入口,在催化氧化反应器一侧的下方设有废水入口,在催化氧化反应器一侧的上方设有尾气排放口。

本发明另一个目的请求保护上述净化废水的方法,具体步骤如下:原料废水由催化氧化反应器底部废水入口进入废水预热区,经废水预热区预热至60-90℃,预热后原料废水通过液体分布器进入催化氧化反应区;由臭氧入口向催化氧化反应器通入相应比例的臭氧,臭氧通过臭氧分布器进入催化氧化反应区,臭氧与原料废水经过三次混合、催化反应后使原料废水达到净化水标准,经过净化水出口排出,反应尾气经过气液分离区进入尾气排放控制区继续进行催化氧化反应,达到标准后的尾气经泡沫阻隔网后由尾气排放口排出催化氧化反应器。

本发明催化氧化反应器集气体分布、气液混合、气液返混、预热、催化氧化反应于一体,能量效率高。催化氧化反应器分为尾气排放控制区、废水预热区和催化氧化反应区等不同功能区。尾气排放控制区保证排放的尾气中臭氧含量达标;废水预热区可以吸收催化氧化反应区内生成的反应热,在有效控制催化氧化反应区温度的同时,将废水预热区内的原料废水预热到60-90℃;废水预热区原料废水和催化氧化反应区内流体采用对流流动方式,能大幅度提供两者之间的换热效率。整个催化氧化反应区可以分为预反应区、主反应区和反应区,采用三段式催化氧化反应,每段反应区都装填有催化氧化催化剂。在启动催化氧化反应器时,少量原料和臭氧经过多次混合并进入不同的反应区,实现整个反应器的常温、无任何外供热情况下的启动。

本发明臭氧的进气方式采用多段进料,保证了臭氧在催化氧化反应区轴向上的浓度分布;同时在每一段臭氧的进口部位,采用单向爆气装置,保证了臭氧在催化氧化反应区径向上的浓度分布。通过臭氧分布器及入口总量的调整,可以处理不同浓度的废水。

本发明采用催化氧化反应器内部物流之间的逆流流动、废水预热区和催化氧化反应区之间的换热集成,内部气液分离区及气液分布器的设计,对流体换热与反应之间能量的补给和交换进行合理控制和管理,提高整个催化氧化反应器的紧凑度,实现反应器的小型化,极大提高了全系统的能量效率。