申请日2015.08.28

公开(公告)日2015.12.02

IPC分类号C02F9/14

摘要

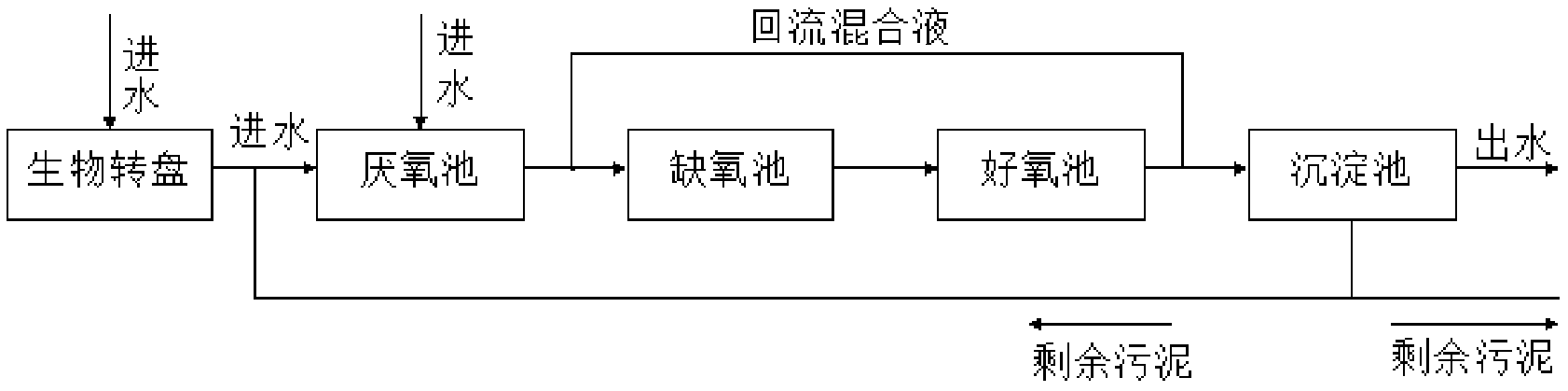

本发明公开了一种低溶氧条件下处理高氨氮废水的方法,包括如下步骤:(1)将异养硝化菌扩大培养后加入活性污泥中进行驯化培养;(2)将步骤(1)驯化培养后的污泥一部分加到A2/O池中,一部分与高氨氮废水一起在生物转盘上挂膜驯化,至生物膜附着率达到10,000-30,000mg/L后出水排放至A2/O池中,并同时向A2/O池中通入高氨氮废水,控制A2/O池的好氧池内的溶解氧浓度为0.5-1.0mg/L,A2/O池出水达标排放。本发明采用生物转盘与A2/O池耦合的方法,在低溶氧0.5-1.0mg/L条件下,能使高氨氮的制药废水中的氨氮的去除率达到96%以上,COD的去除可达95%以上,溶解氧浓度低,可降低A2/O池曝气量,降低处理成本。

权利要求书

1.一种低溶氧条件下处理高氨氮废水的方法,其特征在于,包括如 下步骤:

(1)将异养硝化菌扩大培养后加入活性污泥中进行驯化培养;

(2)将步骤(1)驯化培养后的污泥一部分加到A2/O池中,一部分与 高氨氮废水一起在生物转盘上挂膜驯化,至生物膜附着率达到 10,000-30,000mg/L后出水排放至A2/O池中,并同时向A2/O池中通入高氨 氮废水,控制A2/O池的好氧池内的溶解氧浓度为0.5-1.0mg/L,A2/O池出 水达标排放。

2.根据权利要求1所述低溶氧条件下处理高氨氮废水的方法,其特 征在于,步骤(1)中活性污泥中异养硝化菌的投加量为0.5~0.8%。

3.根据权利要求1所述低溶氧条件下处理高氨氮废水的方法,其特 征在于,扩大培养过程中控制溶解氧小于1.0mg/L。

4.根据权利要求1所述低溶氧条件下处理高氨氮废水的方法,其特 征在于,挂膜驯化过程中向泥水混合物投加葡萄糖。

5.根据权利要求1所述低溶氧条件下处理高氨氮废水的方法,其特 征在于,挂膜驯化过程中采用间歇进水方式。

6.根据权利要求1所述低溶氧条件下处理高氨氮废水的方法,其特 征在于,A2/O池中回流比为3~4m3/h。

7.根据权利要求1所述低溶氧条件下处理高氨氮废水的方法,其特 征在于,A2/O池中前期以每天固定量间隔进水,逐级加大进水量,最后 连续进水。

8.根据权利要求1所述低溶氧条件下处理高氨氮废水的方法,其特 征在于,A2/O池中水力停留时间为5~8天。

说明书

一种低溶氧条件下处理高氨氮废水的方法

技术领域

本发明涉及制药废水处理领域,具体为一种低溶氧条件下处理高氨氮 废水的方法。

背景技术

N元素超标是引起湖泊富营养化的主要原因之一,随着现代合成工业 的发展,各种高浓度的废水(制药废水,食品加工,印染废水,垃圾渗滤 液等)排放量不断加大,其浓度可以高达1300-1500mg/L,高浓度废水处 理方法已然成为废水处理的难题之一。

例如,公开号为CN102259975A的中国发明专利申请文献公开了一种 低温条件处理高氨氮废水的生物强化技术,应用于低温高氨氮废水的处 理,包括a、将高效菌种活化厌氧培养复壮和扩繁;b、曝气生物滤池的挂 膜驯化;c、曝气生物滤池处理废水阶段。当菌体密度可达109个/ml,曝 气生物滤池进行挂膜驯化,10℃以上时可达83%以上,在4℃~10℃时可 达70%以上,在1℃~4℃时仍能达到61%以上。

公开号为CN103288304A的中国发明专利申请文献公开了一种AO2 处理高氨氮工业废水的方法,通过如下步骤来实现:一、高氨氮废水经预 处理后进入进水池;二、由进水池进入缺氧池;三、由缺氧池进入微氧段; 四、由微氧段进入好氧段;五、由好氧段进入二沉池。

公开号为CN103936189A的中国发明专利申请文献公开了一种高氨 氮废水回收处理的处理方法,包括以下步骤:将待处理的高氨氮废水先进 行高效溶气气浮处理,去除有机胶体物质和悬浮物;向经过气浮处理后的 高氨氮废水中加入熟石灰进行调碱处理,使废水中的氨氮转化为游离氨, 再进行固液分离,得到含氨废水;将含氨废水进入膜酸吸收处理单元回收 氨氮资源,回收氨氮后的废水进入后续废水处理,达标排放。

氨氮降解的方法包括生物法和物化法,物化法处理具有快速,高效的 特点,但是其费用高,操作复杂,且容易产生二次污染,因此,生物法在 处理氨氮废水中,尤其是废水量大的情况下,具有更明显的优势。目前的 生物处理方法工艺有很多种,包括生物转盘,SBR,氧化沟等,生物学的 角度主要还是硝化反硝化工艺,该工艺具有高效节约耗材等优点,但也存 在一些问题,比如:硝化阶段需要在好氧条件下,反硝化阶段需要在厌氧 条件下进行,由此需要的基建投资大,工程运行部稳定,且好氧池需要大 量曝气,因此从新的生物学角度去拓展新的氨氮降解工艺有很大的必要 性。

发明内容

本发明提供一种低溶氧条件下处理高氨氮废水的方法,解决了好氧池 需要大量曝气的技术问题。

一种低溶氧条件下处理高氨氮废水的方法,包括如下步骤:

(1)将异养硝化菌扩大培养后加入活性污泥中进行驯化培养;

(2)将步骤(1)驯化培养后的污泥一部分加到A2/O池中,一部分 与高氨氮废水一起在生物转盘上挂膜驯化,至生物膜附着率达到 10,000-30,000mg/L后出水排放至A2/O池中,并同时向A2/O池中通入高 氨氮废水,控制A2/O池的好氧池内的溶解氧浓度为0.5-1.0mg/L,A2/O 池出水达标排放。

本发明采用高效氨氮降解菌株、生物转盘的挂膜驯化及生物转盘耦合 A2/O池的工业废水处理工艺,处理高氨氮废水,工业试验中氨氮的去除 率可达96%以上,COD的去除可达95%以上,溶解氧在0.5-1.0mg/L之间, 本发明能有效的降解高氨氮废水,无硝酸、亚硝酸盐的积累,设备运行稳 定,占地面积少,能有效减少基建投资,减少曝气耗电,无需投加碱液。 能为生化法处理高氨氮废水提供新的思路。

本发明的方法中,首先进行高效氨氮降解的异养硝化菌进行复培,将 培养好的细菌加到活性污泥中,进行驯化培养。

优选地,步骤(1)中活性污泥中异养硝化菌的投加量为0.5~0.8%。 进一步为0.5%。此处的投加量是指体积百分比。

进一步优选地,扩大培养过程中控制溶解氧小于1.0mg/L。

扩大培养采用的是低转速培养,培养时间24-48小时。

本发明所采用的异养硝化菌为申请号201510222556.X的发明申请中 公开的保藏号为CGMCCNo.10721的根瘤菌菌株。投加有微生物菌剂的 活性污泥在生物转盘上进行挂膜驯化,采用间歇进水的方式使细菌逐渐生 长,待生物膜逐渐在转盘上累积加厚,进水量逐渐增加,以转盘出水氨氮 去除率大于80%为基准。

将待处理的高氨氮废水与活性污泥同时在生物转盘上进行挂膜驯化, 高氨氮废水中的有机污染物为微生物的成长提供营养,至微生物繁殖至生 物转盘上的生物附着率达到10,000-30,000mg/L。

挂膜驯化过程中,如废水不能满足微生物的生长所需营养时,可向泥 水混合物投加葡萄糖。葡萄糖的投加量视废水及微生物生长情况调整。

优选地,挂膜驯化过程中采用间歇进水方式;进一步优选采用隔天进 水。

当生物转盘挂膜成功,出水达标,将含有高效微生物菌剂的活性污泥 加到A2/O池中,进行A2/O池与生物转盘耦合处理阶段。

A2/O池的好氧池中溶解氧控制在0.5-1.0mg/L之间,回流比为3~4m3/h (优选为3.4m3/h)。

优选地,A2/O池中前期以每天固定量间隔进水,逐级加大进水量, 最后连续进水。进一步优选地,最开始以每天0.5m3的量进水,以氨氮去 除率达到95%以上为标准,逐渐加大进水量,最终连续进水,流量控制在 0.05m3/h,水力停留时间为5~8天(优选一周)。

本发明所处理的高氨氮废水是指进水COD在20000mg/L左右,氨氮 1500mg/L以上的制药废水。

本发明采用生物转盘与A2/O池耦合的方法,生物转盘占地面积小, 生物固定量大,运行稳定的优势,较好的同步去除COD和氨氮,作为预 处理装置处理废水,耦合A2/O池,可以很好地减少废水负荷,调节C/N 比,减少污泥的产生,停留时间短,减少电力消耗等优势。在低溶氧 0.5-1.0mg/L条件下,能使高氨氮的制药废水中的氨氮的去除率达到96% 以上,COD的去除可达95%以上,溶解氧浓度低,可降低A2/O池曝气量, 降低处理成本。

与现有处理方法相比,本发明具有如下有益效果:

利用本发明的方法,工业试验中氨氮的去除率可达96%以上,COD 的去除可达95%以上,溶解氧在0.5-1.0mg/L之间,本发明能有效的降解 高氨氮废水,无硝酸、亚硝酸盐的积累,设备运行稳定,占地面积少,能 有效减少基建投资,减少曝气耗电,无需投加碱液。能为生化法处理高氨 氮废水提供新的思路。