申请日2013.05.27

公开(公告)日2013.08.28

IPC分类号C02F11/00; C10L5/46; C05F17/00; C05F7/00; C04B7/24

摘要

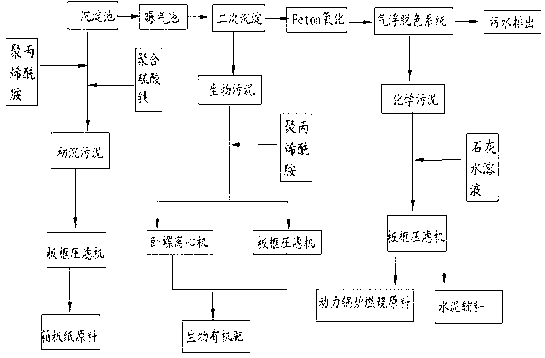

本发明公开的浆纸污泥的分支处理方法及其各分支处理产物的应用,包括:(1)浆纸污泥初步沉淀,固含物脱水,得到第一分支处理产物用作箱板纸原料;(2)将步骤(1)分离出的污水通入二级生物曝气池;(3)形成曝气污水后沉淀2~4小时,分离出固含物,得到第二分支处理产物用作生物有机肥;(4)分离固含物后的曝气污水去深度氧化流体化床氧化去除COD,过程中分离出黑色的氧化铁固含物进行脱水处理;(5)步骤(4)的污水通入气浮脱色系统;(6)在气浮脱色系统中从污水分离出固含物化学污泥;(7)化学污泥脱水,得到第三分支处理产物用于动力锅炉原料和水泥辅料。本发明的优点,消除了污泥填埋可能带来的较大环境、安全隐患,各分支处理方法得到的产物可以循环利用,充分实现变废为宝。

权利要求书

1.一种浆纸污泥的分支处理方法,其特征在于,该方法包括以下步骤:(1)将浆纸污泥沉淀5~6小时,使浆纸污泥中的污水和固含物分离,分离出的固含物为初沉污泥;

(2)将步骤(1)分离出的污水通入曝气池;将分离出的初沉污泥进行脱水处理,使其干固物的质量分数占总质量50%以上,即为第一分支处理产物;

(3)步骤(2)中曝气池的污水曝气8~12小时形成曝气污水,再将曝气污水沉淀2~4小时,使曝气污水中的固含物分离出来,分离出的固含物为生物污泥;

(4)对于步骤(3)分离后的曝气污水利用Fenton氧化法进行氧化脱色;将分离出的生物污泥进行脱水处理,使其干固物的质量分数占总质量的18~20%或30~40%,即为第二分支处理产物;

(5)步骤(4)氧化脱色后的污水通入气浮脱色系统并加入质量浓度为1‰的聚丙烯酰胺,每吨污水含聚丙烯酰胺的质量浓度为0.5~1.0ppm;

(6)经步骤(5)处理的污水在气浮脱色系统进行分离和第二次脱色,从气浮脱色系统的污水中分离的固含物为化学污泥,分离后将污水排出系统;

(7)步骤(6)得到的化学污泥进行脱水处理,使其干固物的质量占总质量40~45%,即为第三分支处理产物。

2.根据权利要求1所述的浆纸污泥的分支处理方法,其特征在于,步骤(2)中将初沉污泥脱水处理的具体方法为:①先将质量浓度为1‰聚丙烯酰胺水溶液、Fe3+离子浓度为11%的聚合硫酸铁水溶液加入到初沉污泥中,每吨绝干初沉污泥中含3~6kg的聚丙烯酰胺水溶液、0.2~0.25kg的聚合硫酸铁水溶液;②将经过步骤①处理的初沉污泥利用板框压滤机进行深度脱水,使其干固物的质量分数达到50%以上。

3.根据权利要求1所述的浆纸污泥的分支处理方法,其特征在于,所述步骤(4)中Fenton氧化法所使用的氧化剂为双氧水、盐酸/硫酸、氢氧化钠、七水硫酸亚铁的混合物,各成份在每立方米曝气污水中的质量:31%的盐酸0.25kg或98%的硫酸0.10kg,32%氢氧化钠0.30kg,50%双氧水0.275kg,七水硫酸亚铁0.531kg,以上百分数均代表的是质量浓度。

4.根据权利要求1所述的浆纸污泥的分支处理方法,其特征在于,所述步骤(4)中生物污泥的脱水处理具体操作方法为:①先将质量浓度为1‰聚丙烯酰胺水溶液加入到生物污泥中搅拌均匀,每吨绝干生物污泥中含8~9kg的聚丙烯酰胺水溶液;②将经过步骤①处理的生物污泥利用卧螺离心机或板框压滤机进行深度脱水,使生物污泥中干固物的质量分数为18~20%或30~40%。

5.根据权利要求4所述的浆纸污泥的分支处理方法,其特征在于,所述步骤(4)中采用卧螺离心机进行深度脱水时,离心分离机的主机转鼓功率为75KW、额定转速为3000rpm。

6.根据权利要求1所述的浆纸污泥的分支处理方法,其特征在于,所述步骤(7)对于化学污泥的脱水处理的具体操作方法为:①先将质量浓度为3-10%的石灰水溶液加入到化学污泥中搅拌均匀,每吨绝干化学污泥中加入的石灰水溶液的量为250~400kg;②将经过步骤①处理的化学污泥利用板框压滤机进行深度脱水,使其干固物的质量分数为40~45%。

7.根据权利要求6所述的浆纸污泥的分支处理方法,其特征在于,所述步骤(7)中用到的石灰水溶液的配制方法为,先将粒径为1~80mm的石灰磨成粒径小于或等于1mm的石灰粉末,再将石灰粉末溶解在水中,得到石灰在水中的质量浓度为3-10%的石灰溶液。

8.根据权利要求2、4、6任一项所述的浆纸污泥的分支处理方法,其特征在于,所述利用板框压滤机进行深度脱水时,板框压滤机的滤板数为137片,采用的滤网是单层锦纶滤布,低压压力为0.5MPa,高压压力为1.0~1.2MPa,低压进料的时间持续2000s,高压进料时间为2500s,压榨脱水时间为1200~1700s,完成整个脱水工作时间为2~3小时。

9.应用权利要求1所述的浆纸污泥分支处理方法得到的各分支处理产物的应用,其特征在于,将步骤(2)得到的第一分支产物,即干固物的质量分数达到50%以上的初沉污泥用作箱板纸原料;将步骤(4)得到的第二分支产物,即干固物的质量分数达到18~20%或30~40%的生物污泥用作生物有机肥;将步骤(7)得到的第三分支产物,即干固物的质量分数为40~45%的化学污泥用作动力锅炉燃烧原料和水泥辅料。

说明书

一种浆纸污泥的分支处理方法及其各分支处理产物的应用

技术领域

本发明涉及环境保护领域,具体是一种浆纸污泥的分支处理方法及其分支处理产物的应用。

背景技术

随着经济发展和环保意识的加强,污水处理事业不断发展,各地污水厂总处理水量和处理程度不断扩大和提高,产生的污泥量也日益增加。污泥处理处置的投资和运行费较高,如处置不当,将造成“二次污染”,这已成为环境保护领域难题,备受关注。

我国主要的污泥处置方式是填埋。但填埋的缺点比较多,需要大面积的场地和较高的运输费用,且地基需作防渗处理以免污染地下水,故近年来污泥填埋处置所占比例越来越小。美国环保局统计,今后几十年内美国6500个填埋场将有5000个被关闭。这意味着填埋并不能最终避免环境污染,而只是延缓了产生时间。

目前,欧美发达国家污泥填埋呈显著下降趋势,污泥利用呈急剧上升趋势。不仅美国、加拿大等北美洲的发达国家以及挪威、波兰等欧洲中等发达国家、发展中国家也重视污水污泥的土地利用。污泥堆肥、干化造粒和复合肥的研究和实践,但规模小,农业利用仍处于起步阶段。

国内外现有的污泥处置手段主要包括卫生填埋、水体消纳(投海)、焚烧、堆肥处理、土地利用等。但是随着海洋投弃被禁止,污泥弃置的比例正逐渐减少;同时由于填埋需要占用大量土地、影响填埋场作业且不能根治污染,土地填埋也受到严格的限制。欧盟规定填埋必须和焚烧相结合,仅焚烧灰可填埋。污泥处理的优先顺序是减容、利用、废弃,污泥减量化、稳定化、无害化处理后作为资源回用已成为主流。污泥利用可分为土地利用和热能利用,具体方法包括堆肥、碱性稳定化、热干化、焚烧等。

热能利用在国外特别是欧洲和日本已经得到了广泛的应用,在日本污泥焚烧处理已经占污泥处理总量的65%以上,欧洲也在15%以上。但是,焚烧一直存在以下几个问题:

1、投资和操作费用相对较高;

2、对温度的控制要求严格,易造成在焚烧过程中产生飞灰、炉渣和烟气对环境影响大;

3、污泥中的有用成分未得到有效的充分利用。

污泥堆肥技术是利用污泥中的好氧微生物进行好氧发酵的过程,将污泥按照一定比例与各种添加剂混合,在好氧的情况下使有机物转化为腐殖质。

日本、韩国及欧美一些国家相继研究开发出封闭仓式发酵系统。以机械方式进料、通风和排料,操作方法主要依靠自动化机器,虽然日处理污泥量大、处理周期短、污泥处理后质量稳定、容易有效利用、而且可以有效的控制臭气和其他污染环境,但是总设备投资成本过高,导致应用范围窄,尤其不适合发展中国家大规模化的工业处理。

发明内容

为解决现有浆纸行业主要采取填埋方式处理污泥带来的环境污染、土壤或海的自处理能力降低的问题,还有国外处理污泥的高投资成本的问题,本发明开发了一种浆纸污泥分支处理的方法及其各分支处理产物的应用,将各分支处理产物应用到其它行业进行循环重复应用,即而达到节约土地、减少污染、使造纸污泥变废为宝、变害为利,而且也不会增加处理污泥方法的成本,最终实现污泥处理处置的减量化、无害化、稳定化和资源化的目的。

实现上述目的的技术方案是,本发明设计的浆纸污泥 的分支处理方法,包括以下步骤:(1)将浆纸污泥沉淀5~6小时,使浆纸污泥中的污水和固含物分离,分离出的固含物为初沉污泥;

(2)将步骤(1)分离出的污水通入曝气池;分离出的初沉污泥进行脱水处理,使其干固物的质量分数达到50%以上,得到第一分支处理产物;(3)步骤(2)中曝气池的污水曝气8~12小时形成曝气污水(连续曝气),再将曝气污水沉淀2~4小时,使曝气污水中的固含物分离出来,分离出的固含物为生物污泥;

(4)对于步骤(3)分离后的曝气污水利用Fenton氧化法进行氧化脱色;分离出的生物污泥进行脱水处理,使其干固物的质量分数达到18~20%或30~40%,得到第二分支处理产物;

(5)步骤(4)氧化脱色后的污水通入气浮脱色系统,再向系统中的污水加入质量浓度为1‰的聚丙烯酰胺,每吨污水含聚丙烯酰胺的质量浓度为0.5~1.0ppm;

(6)步骤(5)中进入气浮脱色系统的污水进行分离和第二次脱色,在气浮脱色系统中从污水分离出的固含物为化学污泥,分离后将污水排出系统;

(7)步骤(6)得到的化学污泥进行脱水处理,使其干固物的质量分数为40~45%,得到第三分支处理产物。

上述步骤(2)中将初沉污泥脱水处理的具体方法为:①先将质量浓度为1‰聚丙烯酰胺水溶液、Fe3+离子浓度为11%的聚合硫酸铁水溶液加入到初沉污泥中,每吨绝干初沉污泥中含3~6kg的聚丙烯酰胺水溶液、0.2~0.25kg的聚合硫酸铁水溶液;②将经过步骤①处理的初沉污泥利用板框压滤机进行深度脱水,使其干固物的质量分数达到50%以上。

方法步骤(4)中Fenton氧化法所使用的氧化剂双氧水、调整pH的盐酸/硫酸和氢氧化钠、催化剂/还原剂七水硫酸亚铁的混合物,各成份在每立方米曝气污水中的质量:质量浓度为31%盐酸0.25kg或质量浓度为98%硫酸0.10kg,质量浓度为32%氢氧化钠0.30kg,质量浓度为50%双氧水0.275kg,七水硫酸亚铁0.531kg。所述步骤(4)中生物污泥的脱水处理具体操作方法为:①先将质量浓度为1‰聚丙烯酰胺水溶液加入到生物污泥中搅拌均匀,每吨绝干生物污泥中含8~9kg的聚丙烯酰胺水溶液;②将经过步骤①处理的生物污泥利用卧螺离心机或板框压滤机进行深度脱水,使生物污泥中干固物的质量分数为18~20%或30~40%。

上述步骤(4)中采用卧螺离心机进行深度脱水时,离心分离机的主机转鼓功率为75KW、额定转速为3000rpm。

方法步骤(7)对于化学污泥的脱水处理的具体操作方法为:①先将质量浓度为3-10%的石灰水溶液加入到化学污泥中搅拌均匀,每吨绝干化学污泥中加入的石灰水溶液的量为250~400kg;②将经过步骤①处理的化学污泥利用板框压滤机进行深度脱水,使其干固物的质量分数为40~45%。

所述步骤(7)中用到的石灰水溶液的配制方法为,先将粒径为1~80mm的石灰磨成粒径小于或等于1mm的石灰粉末,再将石灰粉末溶解在水中,得到石灰在水中的质量浓度为3~10%的石灰溶液。

本发明步骤当中利用板框压滤机进行深度脱水时,板框压滤机的滤板数为137片,采用的滤网是单层锦纶滤布,低压压力为0.5MPa,高压压力为1.0~1.2MPa,低压进料的时间持续2000s,高压进料时间为2500s,压榨脱水时间为1200~1700s,完成整个脱水工作时间为2~3小时。

应用上述的浆纸污泥分支处理方法得到的各分支处理产物的应用,将步骤(2)得到的第一分支产物:干固物的质量分数达到50%以上的初沉污泥用作箱板纸原料;将步骤(4)得到的第二分支产物:干固物的质量分数达到18~20%或30~40%的生物污泥用作生物有机肥;将步骤(7)得到的第三分支产物:干固物的质量分数为40~45%的化学污泥用作动力锅炉原料和水泥厂辅料。

本发明的有益效果:本发明设计的浆纸处理方法,共有三个分支,第一个分支是将浆纸污泥自然重力沉淀后,分离出的固含物初沉污泥进行脱水处理,浆纸污泥中还存在着大量生产浆、纸时流失掉的木质纤维,分离出的固含物初沉污泥中主要含有木质纤维,再将初沉污泥利用优化好参数的板框压滤机进行深度脱水,使脱水后的初沉污泥中干固物的含量从现有的5%提高到50%以上,脱水后的初沉污泥中纤维长度、纤维含量等指标都符合做箱板纸原材料,并且利用脱水后的初沉污泥做出的箱板纸也符合国家的标准;第二个分支是使曝气池的污水经曝气后污水中的微生物增殖,可分解为有机物质,此时从曝气污水中分离出的固含物主要成份是微生物、有机质、少量含氮磷钾的无机盐及一些微量无素,即为生物污泥,可根据客户的需求对生物污泥采取两种形式的脱水,分别得到客户需求的干固物含量的生物污泥,无论是哪种形式的脱水都使生物污泥的干度由现有的2.2%得到了显著的提高,如采用板框压滤机进行深度脱水,则使生物污泥中干固物的质量分数达到30~40%,利用离心式污泥脱水机,生物污泥干度能提高到18~20%,两种干固物不同质量分数的生物污泥中所含的有机物、氮、磷、钾等元素符合作为有机肥的指标;第三个分支是利用Fenton氧化的方法对曝气污水进行氧化脱色,省略原有的三级加药(聚合硫酸铁)的化学脱色工段,来进行气-液-固三相分离而不须额外添加化学脱色药品,并且在气浮脱色系统中使用絮凝剂聚丙烯甲酰胺的显著减少,由原先的2~3ppm减少到0.5~1.0ppm,使试剂成本降低,并且从气浮脱色系统中污水分离出的化学污泥经优化好参数的板框压滤机脱水后,含有机物的质量分数等指标符合用作锅炉的原料和水泥辅料。

综上所述,该技术为国内首家成功实现在百万吨大型二氧化氯漂白浆纸厂,进行污泥深度脱水、综合利用的范例。在浆纸厂分支处理、深度脱水的同时,还综合利用,开发出污泥综合利用的新用途,分别作为箱板纸原料、生物肥、动力锅炉原料或水泥辅料,既消除了污泥填埋带来的宝贵土地占用,还消除了污泥填埋可能带来的较大环境、安全隐患,各分支处理方法得到的产物可以循环利用,充分实现变废为宝,并且在得到了上述有益效果的同时,投资成本并没有提高,整个分支处理方法只用到了沉淀池、板框压滤机、气浮脱色系统这些装置,在气浮脱色系统中使用的絮凝剂也减少了,本发明的设计的这种浆纸污泥的处理方法及其各分支处理产物的应用带来巨大的经济效益和社会环境效益。