申请日2011.12.28

公开(公告)日2012.06.13

IPC分类号C02F9/08; C02F1/28; C02F103/16; C02F1/52; C02F1/44

摘要

本发明公开一种钢铁企业综合废水深度处理工艺,解决了现有“超滤+反渗透”双膜联用工艺中普遍存在的反渗透膜容易出现有机物污染、易堵塞及清洗困难等问题,将回用废水先进行预处理,然后再进行后续的超滤及反渗透处理后出水,所述预处理工艺为将废水经管道送入多介质过滤器进行过滤以降低水中浊度和油含量。本发明工艺简单、操作简便、系统稳定、膜清洗周期长、投资和运行成本低。

权利要求书

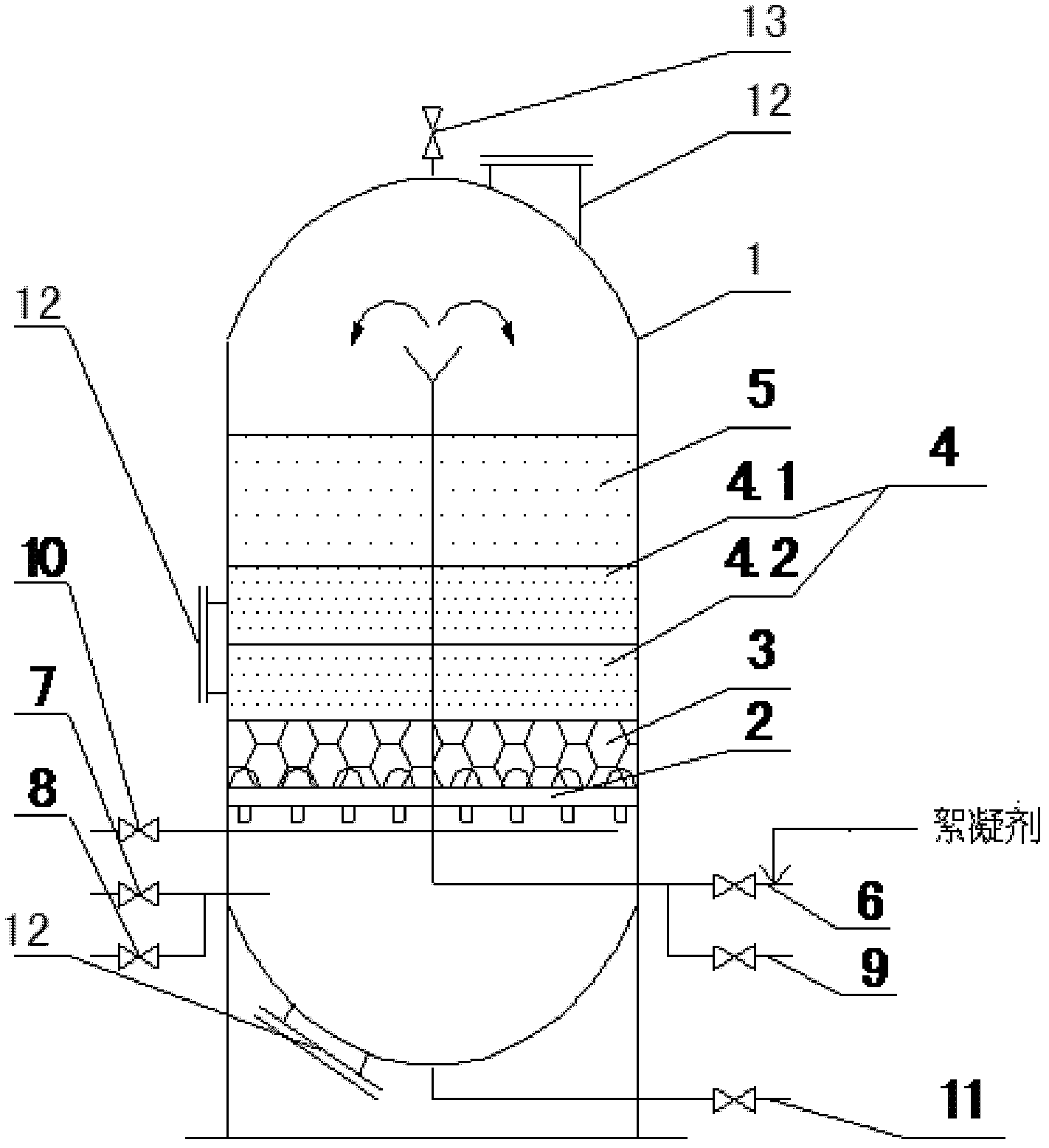

1.一种钢铁企业综合废水深度处理工艺,其特征在于,将回用 废水先进行预处理,然后再进行后续的超滤及反渗透处理后出水,所 述预处理工艺为将废水经管道送入多介质过滤器进行过滤以降低水 中油含量和浊度,其中,所述回用废水在多介质过滤器中的滤速为 8-10m/h,所述多介质过滤器包括底部的配水区、中部承托区和上部 的滤料区,所述承托区填料为Φ3-5mm砾石,填充厚度为200-300mm; 所述滤料区由上层的粗滤层和下层的细滤层构成,所述粗滤层填料为 无烟煤、陶滤及活性碳中的至少一种,粒径范围为1.6-3.0mm,填充 厚度400-600mm,所述细滤层填料为石英砂,其粒径范围为0.5-1.2m, 填充厚度为600-800mm。

2.如权利要求1所述的钢铁企业综合废水深度处理工艺,其特 征在于,向进入多介质过滤器前的回用废水中投加4-5mg/L絮凝剂进 行微絮凝。

3.如权利要求1所述的钢铁企业综合废水深度处理工艺,其特 征在于,当所述回用废水中油含量小于1.0mg/L时不加絮凝剂;当所 述回用废水油含量达到或超过1.0mg/L时,向进入多介质过滤器前的 回用废水中投加4-5mg/L絮凝剂。

4.如权利要求1或2或3所述的钢铁企业综合废水深度处理工 艺,其特征在于,所述细滤层由两层不同粒径的石英砂层构成,每层 300-400mm厚,上层粒径为0.5-0.8mm,下层粒径为0.8-1.2mm。

5.如权利要求1或2或3所述的钢铁企业综合废水深度处理工 艺,其特征在于,对所述多介质过滤器进行定期反洗,所述反洗过程 依次为气洗、水气混合洗、水洗,其中,水洗强度为8-10m3/m2.h,气 洗压力0.07MPa。

6.如权利要求4所述的钢铁企业综合废水深度处理工艺,其特征 在于,所述反洗过程中气洗时间为3-5min,水气混合洗时间为8- 10min,水洗时间为8-10min。

7.如权利要求1或2或3所述的钢铁企业综合废水深度处理工 艺,其特征在于,所述超滤步骤中膜设计通量为40-43L/m2.h,反渗 透步骤包括一级渗透及二级渗透,所述一级渗透膜设计通量为 17-20L/m2.h,二级渗透膜设计通量为30-35L/m2.h。

说明书

钢铁企业综合废水深度处理工艺

技术领域

本发明涉及一种废水处理工艺,具体的说是一种钢铁企业综合废 水深度处理工艺。

背景技术

由于钢铁企业有连铸、热轧、冷轧等程序单元,经由上述单元排 出混合的废水具有水质波动大,含微量油且溶解固体含量高等特点, 钢铁企业综合废水经排放处理(经物化法处理)回用废水油含量仍在 0.8-4mg/L,COD在15-40mg/L。对于这类废水的脱盐处理,国内钢铁 企业有采用“超滤+反渗透”双膜联用的工程实例,但从实际工程案 例的运行效果看,由于企业对含油废水处理经验不足,对废水无预处 理过程,因此普遍存在反渗透膜容易出现有机物污染、易堵塞及清洗 困难等问题,主要原因是废水含有微量油和COD。超滤虽有较好的降 浊效果,但因膜孔径较大,对微量油和COD截留效果差,不能满足 RO膜对进水含油量、COD等指标的要求。另外,企业通常为降低工程 投资,所选RO膜通量较高,从而进一步加重了膜污染的严重程度, 加速膜通量衰减,使膜清洗周期逐渐变短,清洗频繁(15-30天左右), 进而造成反渗透脱盐率下降,膜组件使用寿命缩短,生产和运行成本 大幅增加,影响下工序正常运行。因此必须在“超滤+反渗透”之前 进行预处理以降低其油含量,同时合理选取膜工艺控制参数。目前流 行的反渗透预处理工艺,主要以降浊为主,未考虑油含量和COD指 标对反渗透膜的不利影响,存在问题很多。

发明内容

本发明目的是为了解决上述技术问题,提供一种工艺简单、操作 简便、系统稳定、膜清洗周期长、投资和运行成本低的钢铁企业综合 废水深度处理工艺。

本发明钢铁企业综合废水深度处理工艺为:将回用废水先进行预 处理,然后再进行后续的超滤及反渗透处理后出水,所述预处理工艺 为将废水经管道送入多介质过滤器进行过滤以降低水中油含量和浊 度,其中,所述回用废水在多介质过滤器中的滤速为8-10m/h,所 述多介质过滤器包括底部的配水区、中部承托区和上部的滤料区,所 述承托区填料为Φ3-5mm砾石,填充厚度为200-300mm;所述滤料区 由上层的粗滤层和下层的细滤层构成,所述粗滤层填料为无烟煤、陶 滤及活性碳中的至少一种,粒径范围为1.6-3.0mm,填充厚度 400-600mm,所述细滤层填料为石英砂,其粒径范围为0.5-1.2m,填 充厚度为600-800mm。

向进入多介质过滤器前的回用废水中投加4-5mg/L絮凝剂进行 微絮凝。

当所述回用废水中油含量小于1.0mg/L时不加絮凝剂;当所述回 用废水油含量达到或超过1.0mg/L时,向进入多介质过滤器前的回用 废水中投加4-5mg/L絮凝剂。

所述细滤层由两层不同粒径的石英砂层构成,每层300-400mm 厚,上层粒径为0.5-0.8mm,下层粒径为0.8-1.2mm。

对所述多介质过滤器进行定期反洗,所述反洗过程依次为气洗、 水气混合洗、水洗,其中,水洗强度为8-10m3/m2.h,气洗压力0.07MPa。

所述反洗过程中气洗时间为3-5min,水气混合洗时间为8- 10min,水洗时间为8-10min。

所述超滤步骤中膜设计通量为40-43L/m2.h,反渗透步骤包括一 级渗透及二级渗透,所述一级渗透膜设计通量为17-20L/m2.h,二级 渗透膜设计通量为30-35L/m2.h。

本发明所述回用废水(即钢铁企业综合废水经排放处理后的废 水)水质与通常的生活污水完全不同(含油且COD高),且由于设计 的预处理工艺步骤又比较简单,因此申请人对多介质过滤器中的滤料 区进行深入研究,在石英砂层的上方增设粗滤层,所述粗滤层填料可 以使用无烟煤、陶滤及活性碳中的一种,且粒径应大于石英砂的细滤 层,这些粗滤层的填料为多孔介质,比表面积大,吸附能高,对油和 COD吸附效果好,过滤阻力小。进一步的,发明人将石英砂的粒度范 围控制在0.5-1.2mm,小粒径的石英砂吸附能低,但沙粒之间孔隙小, 筛滤作用好,有利于降低浊度和乳化状油,能与粗滤层很好的进行配 合。进一步研究实验证明,细滤层由两层不同粒径的石英砂层构成为 好,上层粒径为0.5-0.8mm,下层粒径为0.8-1.2mm,通过不同级配 的石英砂层,可以很好的截留废水中的油及其它物质,除油降浊效果 最为满意,同时控制各层的厚度在保证过滤效果的同时还降低了罐体 的高度,减少了设备的投资。另外,由于油在水中为悬浊状态,回用 废水通过多介质过滤器的滤速会对其除油效果带来很大影响,滤速过 快,则石英砂除油效果急剧下降;滤速过慢,则粗滤料除油效果差, 且石英砂滤料板结快,反洗效果差;因此须控制滤速在8-10m/h,特 别优选为10m/h,在该滤速下工作,配合添加的粗滤层可有效提高过 滤其除油、COD和浊度效果,缓解过滤器板结问题。

所述絮凝剂可以使用例如PAC(聚合氯化铝)和/或PFS(聚合 硫酸铁)等,当废水中微量油低于1.0mg/L时可以不加絮凝剂,少量 的油分子可吸附在多孔滤料上,胶体物质和悬浮杂质被石英砂阻截, 砂滤出水的油含量、COD和浊度即可控制在要求范围内;当废水中油 含量在达到或超过1.0mg/L时,可投加少量絮凝剂,经在进入多介质 过滤器前的管道内混合即能达到较好的胶体脱稳效果,再经过多介质 过滤器过滤时,可有效稳定过滤器除油的效果,防止滤料板结。同时, 申请人还对过滤器定期反洗过程进行了改进,过去反洗均为单一形 式,如仅为水洗,或仅为气洗,或仅为水气混合洗,现改为:先进行 气洗,再进行水气混合洗,最后进行水洗,并根据填粒层数和粒度设 计了相应的水洗强度和气洗压力,并进一步对水洗时间进行了控制, 大大改善了反洗效果,避免跑料。经预处理后,废水中浊度和油含量 均可下降50%以上,过滤器反洗效果好,长期运行无滤料板结和反洗 跑料现象。

配合预处理工艺降低废水中油含量外,发明人对后续超滤及反渗 透工艺的膜通量参数也进行了调整,大幅降低超滤膜和一级反应透渗 透膜通量,适当提高二级反渗透的膜通量。有机物和油类物质对有机 膜性能有严重影响,轻者造成膜污堵,重则使其失效;废水经过预处 理后,可使油含量下降,但仍不能彻底去除,依然会对超滤膜和一级 反渗透膜造成污堵,使其通量受到一定限制。但二级反渗透膜进水经 一级反渗透膜处理后,含油量和含盐量均大幅度下降,因而膜通量可 充分得到发挥。上述控制措施能够保证系统长期稳定运行,在处理水 量和投资、运行成本之间找到一个最佳平衡点,避免过份追求膜通量 而造成系统稳定性差、频繁化学清洗或膜管寿命缩短等问题,防止频 繁花费巨资更换组件等问题的发生。

有益效果:

本发明工艺极为简单、操作简便,运行成本低,二级除盐水综合 成本为2.09元/吨,通过预处理工艺能够有效降低水中各项指标,油 含量小于0.8mg/l,COD含量小于20mg/l完全满足超滤工艺步骤的 进水要求,可以有效改善超滤膜的产水通量,避免油污染造成的超滤 膜通量快速衰减;同时超滤出水后,油含量进一步降低,油含量小于 0.5mg/l,可显著延长反渗透膜的化学清洗周期(一年以上),提高膜 组件的使用寿命,可直接降低废水深度处理的回用成本,出水各项指 标合格,满足回用水标准。