申请日2011.12.07

公开(公告)日2016.02.10

IPC分类号C02F11/12

摘要

本发明涉及一种减小污泥含水量的方法,其中,先在一第一处理步骤范围内通过脱水处理,再在一随后的第二处理步骤范围内通过干燥处理将所述含水量减至一明确终值。本发明提出如下方案:在所述脱水处理之后、所述干燥处理之前,通过一稀释步骤以加水方式先提高所述污泥的含水量,而后在所述稀释步骤之后、所述干燥处理之前,通过一再脱水处理重新降低所述污泥的含水量。

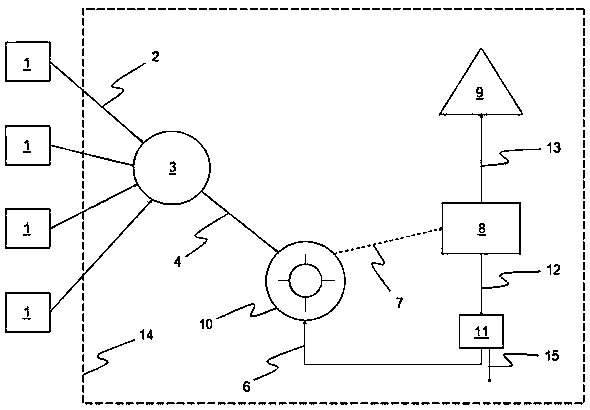

权利要求书

1.一种减小污泥含水量的方法,其中,先在第一处理步骤范围内通过脱水处理,再在随后的第二处理步骤范围内通过干燥处理将含水量减至一明确终值,

其特征在于,

在所述脱水处理之后、所述干燥处理之前,通过一稀释步骤以加水操作的方式先提高所述污泥的含水量,而后在所述稀释步骤之后、所述干燥处理之前,通过一再脱水处理重新降低所述污泥的含水量。

2.根据上述权利要求所述的方法,其特征在于,以机械方式进行所述再脱水处理。

3.根据权利要求1或2所述的方法,其特征在于,通过输送热能实现所述干燥处理。

4.根据权利要求1所述的方法,其特征在于,以分批处理的方式减小所述含水量,其中,将所述再脱水处理过程中从第一批污泥中脱除的水至少部分用于提高下一批已脱水污泥的含水量。

5.根据权利要求1所述的方法,其特征在于,在多个彼此分开的场所分别借助独立的脱水装置(1)对多批污泥进行脱水处理,将其运送至中央干燥装置(14)后再实施所述加水操作。

6.根据权利要求5所述的方法,其特征在于,在中央干燥装置(14)内实施所述加水操作。

7.根据权利要求1所述的方法,其特征在于,在所述脱水处理之后、所述加水操作之前,测定已脱水污泥的含水量,并根据测定的含水量选择加水量。

8.根据权利要求1所述的方法,其特征在于,在所述加水操作之前或之后以及在所述再脱水处理之前,将在多个彼此分开的场所分别由独立的脱水装置(1)进行过脱水处理的多批污泥在一中央干燥装置(14)中予以混合。

9.根据权利要求1所述的方法,其特征在于,将经过所述脱水处理的污泥转移至一混合器(10),并且在所述混合器(10)内进行所述加水操作。

10.根据权利要求1所述的方法,其特征在于,用泵(5)将经过所述脱水处理的污泥送入所述再脱水处理环节,并且用所述泵(5)实施所述加水操作。

11.根据权利要求1所述的方法,其特征在于,在所述加水操作之后、在所述再脱水处理之前和/或所述再脱水处理过程中,在所述污泥中添加对所述再脱水处理有支持作用的物质。

12.根据权利要求1所述的方法,其特征在于,通过所述脱水处理减小所述含水量,使得所述污泥的干质量为18%至35%。

13.根据权利要求12所述的方法,其特征在于,所述污泥的干质量为21%至32%。

14.根据权利要求13所述的方法,其特征在于,所述污泥的干质量为24%至29%。

15.根据权利要求1所述的方法,其特征在于,通过所述加水操作提高所述含水量,使得所述污泥的干质量仅为5%至12%。

16.根据权利要求15所述的方法,其特征在于,所述污泥的干质量为6%至11%。

17.根据权利要求16所述的方法,其特征在于,所述污泥的干质量为7%至10%。

18.根据权利要求1所述的方法,其特征在于,通过所述再脱水处理减小所述含水量,使得所述污泥的干质量为25%至40%。

19.根据权利要求18所述的方法,其特征在于,所述污泥的干质量为28%至37%。

20.根据权利要求19所述的方法,其特征在于,所述污泥的干质量为31%至34%。

21.根据权利要求1所述的方法,其特征在于,通过所述干燥处理减小所述含水量,使得所述污泥的干质量为65%至95%。

22.根据权利要求21所述的方法,其特征在于,所述污泥的干质量为75%至95%。

23.根据权利要求22所述的方法,其特征在于,所述污泥的干质量为85%至95%。

24.根据权利要求1所述的方法,其特征在于,在所述稀释步骤之后、所述再脱水处理之前,用粗粒物质分离器(16)去除存在于所述污泥中的粗粒物质。

说明书

减小污泥含水量的方法

技术领域

本发明涉及一种减小污泥含水量的方法,其中,先在一第一处理步骤范围内通过脱水处理,再在一随后的第二处理步骤范围内通过干燥处理将含水量减至一明确终值。

背景技术

机械、生物或化学污水处理过程中会产生大量(污水)污泥,在下文中,“污泥”这一概念指的是一种由水和分散在水中的源自污水的固体物质所构成的粘性混合物。为了能够对这种污泥进行经济而环保的处理,必须先后通过脱水和干燥处理将其含水量减小至一个明确的值。经过脱水处理后,含水量一般可以减小到使污泥呈半固态或散粒状的程度,污泥干燥的目标则是尽可能完全去除脱水后仍残留于污泥中的水分。干燥后的污泥可提供给热能回收设备发电和/发热,或者另作他用,例如用作肥料。

但是,干燥设备的工作基本上都是在污泥通过量达到一定程度后才能产生经济效益。因此对于污泥产量较低的场所而言,合适做法是对污泥进行就地脱水以减轻重量,而后再运送至(大型的)中央干燥设备。如果就地产生的污泥量已达到运行干燥设备所要求的程度,就可当场(即在产生污泥的场所)对污泥进行脱水及干燥处理。

对污泥进行就地脱水干燥通常能取得令人满意的最终效果(就能耗、剩余含水量、干燥时间等方面而言),与之相比,前述分散脱水集中干燥的方法具有两大缺点。

首先,分散运行的(小型)脱水设备一般无法达到预期的污泥脱水效果。脱水后仍残留于污泥中的水分最终还得通过干燥处理予以去除,而干燥处理大多采用电能,因此成本较高。第二个缺点在于以下事实:分散产生的污泥往往在物理特性和/或化学特性方面存在差异。在此情况下,干燥设备很难取得最佳运行效果,这会导致总能耗相当地高。

发明内容

因此,本发明的目的是提供一种为特定而言分散产生的污泥减小含水量的方法,这种方法可靠,但成本相对较低。

本发明用以达成上述目的的解决方案为一种如权利要求1所述的方法。

本发明提出如下方案:在脱水之后、接下来的干燥之前,通过稀释步骤以加水方式先提高已脱水污泥的含水量,而后在该稀释步骤之后、干燥之前,通过再脱水处理重新降低含水量。与已知的现有技术相比,本发明的方法具有许多重要优点。从原理角度看,经过稀释处理后,可以将已经脱除大部分水的污泥重新送入脱水设备。此时所用的脱水设备经结构和处理工艺方面的设计后,可以精确到特定的含水量,以便取得最佳脱水效果。也就是说,本发明首先对已经过脱水处理(但效果不理想)的污泥进行稀释,减小其粘度,从而可将这部分污泥重新送入脱水设备。该脱水设备优选专门针对已稀释至一明确含水量的污泥进行相应设计,借此对污泥进行最大程度的脱水处理,尽可能从污泥中去除全部的非结合水。接着再对已脱水污泥进行干燥处理,此时就只需要去除结合水,这能减小总能耗。此外,可以在稀释之后通过简单的方式将多批至少部分脱水的污泥予以混合,以便对污泥性质差异加以考虑,在干燥之前将污泥均质化。因此,通过本发明的方法可在干燥之前对脱水效果不理想的污泥进行最佳的再脱水处理,其中,稀释及之后的再脱水所消耗的能量通常低于对脱水效果不理想的污泥进行干燥所需要的能量。

所述再脱水处理优选以机械方式进行。通过这种方式几乎可从污泥中去除全部的自由水(即非结合水)。优选采用螺杆挤压机或者污泥在筛带上经过各种压辊(对)的带式压滤机。也可以采用离心机或压滤机。

特别优选的方案是,通过输送热能实现所述干燥。这样还能以蒸发或汽化的方式从经过脱水处理以及稀释后的再脱水处理的污泥中去除以化学和/或物理方式结合在污泥结构中的水。干燥时可以利用太阳能(太阳能干燥器),但也可以输送人造热能。无论哪种情况,只要采取了本发明所述的稀释及随后的再脱水处理后,都能确保送入干燥设备的污泥始终具有相似且较低的含水量。在此情况下,该干燥设备就可针对明确的污泥性质进行相应的最佳设计。

特别优选的方案是,以分批处理的方式减小含水量,其中,将再脱水过程中从第一批污泥中脱除的水至少部分用于提高下一批已脱水污泥的含水量。将稀释后需要脱水和干燥的污泥送入再脱水设备。将在该再脱水设备中脱除的水暂存于水箱或者直接加入另一批污泥。也就是说,优选将以再脱水方式从稀释后的污泥中脱除的水用来稀释另一批(此前只经过脱水处理且脱水效果不理想的)污泥,以此实现这部分水的回收利用。未加水稀释的污泥的含水量通常高于再脱水后的含水量,因此,稀释污泥所需要的水量小于再脱水过程所产生的水。所以,一般情况下不需要添加额外的水。

特别优选的方案是,在多个彼此分开的场所分别借助独立的脱水装置对多批污泥进行脱水处理,将其运送至一中央干燥装置后再实施所述加水操作。分散式的就地脱水可以减小污泥含水量,进而减轻污泥重量。分散设置的脱水装置往往因未经最佳调整或者设备陈旧而无法提供最佳脱水效果,但减轻重量后至少能降低运送成本。真正意义上的干燥最后是在所述中央干燥装置内进行,为此,该干燥装置具有经相应调整的干燥设备。

优选在一中央干燥装置内实施所述加水操作。亦即,稀释这一本发明的核心步骤与再脱水以及之后的干燥是在同一个场所进行。在第三场所进行干燥同样也是优选方案,亦即:先在多个分散的场所进行污泥脱水,而后将其集中于一个场所进行加水稀释和再脱水处理,最后在另一场所进行干燥。

优选在脱水之后、加水之前,测定已脱水污泥的含水量,并根据测定的含水量选择加水量。如此一来,需要进行再脱水的污泥总是具有一致且已知的含水量,设计和/或操作再脱水设备时就可以该含水量为参考。通过这种方式可对污泥进行均匀的再脱水处理,从而使得再脱水后的污泥在接受随后的干燥处理之前,总是具有已知的剩余含水量。进一步还能根据稀释和再脱水处理所达到的污泥含水量对干燥这一处理步骤进行相应的最佳调整。

特别优选的方案是,在加水之前或之后以及在再脱水之前,将特定而言在多个彼此分开的场所分别由独立的脱水装置进行过脱水处理的多批污泥在一中央干燥装置中予以混合。借此可将不同的污泥性质均匀化,而污泥性质差异通常源于含水量差异或相关成分(重金属、有机化合物等等)的浓度差异。如果对运送至中央干燥装置的污泥进行相应分析,就可使得混合处理后所得到的污泥具有明确的含水量,或者该污泥的一或多种成分具有明确的浓度。如上所述,这种混合处理可在所述中央干燥装置内进行,或者,如果干燥装置和再脱水设备在空间上是分开设置的,就在实施再脱水处理的场所进行。

特别优选的方案是,将经过脱水处理的污泥转移至一混合器,并且在该混合器内进行所述加水操作。混合器在这里的作用是对污泥进行均匀稀释。也可以在该混合器内将多批例如已在多个分散设置的场所接受过脱水处理的污泥予以混合,同时进行稀释处理。在此情况下,该混合器可以分批处理的方式进行工作,但也可以连续工作。当然,也可以用一个混合器来混合多批污泥,用另一混合器来混合所添加的水。

此外,优选用泵将经过脱水处理的污泥送入所述再脱水设备,并且用该泵实施所述加水操作。在此情况下,泵额外起到混合器的作用,为此应包括至少两个入口,一个用于已脱水污泥,一个用于需要添加的稀释用水。

这里需要再次指出的是,本文所提到的“已脱水污泥”指的是还含有可用机械途经予以去除的水的污泥。如果这部分水已被全部去除,那么再对这样的污泥进行稀释以及用本发明提出的再脱水措施(其目的是尽可能从污泥中去除全部的自由水(即非结合水))对其进行再次脱水,就没有什么益处了。而如果污泥在脱水过程中未经彻底脱水,就可在相应加水后将其送入相应的再脱水设备,可以根据稀释后的污泥状态对该再脱水设备进行最佳调整,以便将可用机械途经加以移除的水大体上全部去除。

特别优选的方案是,在所述加水操作之后、在所述再脱水之前和/或所述再脱水过程中,在所述污泥中添加一对所述再脱水有支持作用的物质,例如絮凝剂和/或助凝剂。这类物质通常是能引起污泥中的固体物质凝结、从而形成微絮体(通过使用絮凝剂)或者能让若干微絮体连成相应的大片絮凝物(通过使用助凝剂)的有机化合物或无机化合物。最后用相应的筛滤机脱水时,这些微絮体或大片絮凝物能简化这个过程,或者也可以进行沉淀,再将这些絮体分离出去。也可以使用能溶解聚结物、从而将聚结物中的水释放出来的物质。

优选通过所述脱水处理减小含水量,使得所述污泥的干质量为18%至35%,优选为21%至32%,更优选为24%至29%(干质量在此指的是将污泥中所含的水全部去除后,污泥所具有的质量)。上述的这些值在规模较小的、多数为分散设置的陈旧脱水装置中也能实现,因此是一个兼顾节能脱水与降低运费的有效折中方案。

优选通过所述加水操作提高含水量,使得所述污泥的干质量仅为5%至12%,优选仅为6%至11%,更优选仅为7%至10%。这样的污泥可以借助泵和/或软管或管道可靠地在相应容器之间运送,分别输送给相应的再脱水设备。再脱水设备则可根据相应的含水量进行调节,从而与当前条件相匹配。通过本发明的稀释步骤,还可根据统一使用的再脱水设备对(来自一或多个场所的)已脱水污泥的含水量进行可靠调节。

优选通过所述再脱水处理减小含水量,使得所述污泥的干质量为25%至40%,优选为28%至37%,更优选为31%至34%。经此干燥处理的污泥经过最后的干燥处理后可以达到最终的预期含水量,而所需能量远低于传统技术对来自不同场所的脱水效果不理想的污泥进行集中干燥所需要的能量。

优选通过所述干燥处理减小含水量,使得所述污泥的干质量为65%至95%,优选为75%至95%,更优选为85%至95%。最终达到的含水量与所用的干燥设备有关,且优选是根据干燥后污泥的再利用计划来加以选择的。因此,如果计划将干燥后污泥用于燃烧,则优选应尽量降低污泥含水量。而如果是用作肥料,一般就不需要进行深度干燥。

在许多情况下,待处理污泥会含有直径达数毫米甚或数厘米的粗粒物质。这些粗粒物质会对再脱水效率产生不良影响,因此优选方案是,在稀释之后、再脱水之前,用粗粒物质分离器去除上述粗粒物质。可以采用相应的筛分机作为粗粒物质分离器,为该筛分机配备例如具有分离作用的多孔板。该多孔板的孔径可介于3毫米与6毫米之间,直径超过选定值的粗粒物质将被滤除,而所有其他成分将全部通过粗粒物质分离器,进入再脱水处理环节。

因此,通过本发明的方法可对分散产生(例如产生于地方污水厂)的污泥进行就地脱水,再将其输送至中央干燥装置。根据本发明,对多数情况下脱水效果不理想的污泥进行稀释后,可对这些污泥进行集中式的,最主要是专业的再脱水及干燥处理。再脱水与干燥相比仅需消耗极少能量,且基本上能从污泥中去除可用机械途经加以移除的全部水分。这能缩短之后的干燥时间,进而降低其能耗,因此相比干燥脱水效果不理想且未经稀释与再脱水处理的污泥,本发明的方法在总能平衡方面有极大改进。