申请日2011.07.27

公开(公告)日2011.12.14

IPC分类号C02F9/14; C02F1/66; C02F103/16; C02F3/30; C02F1/44; C02F1/52

摘要

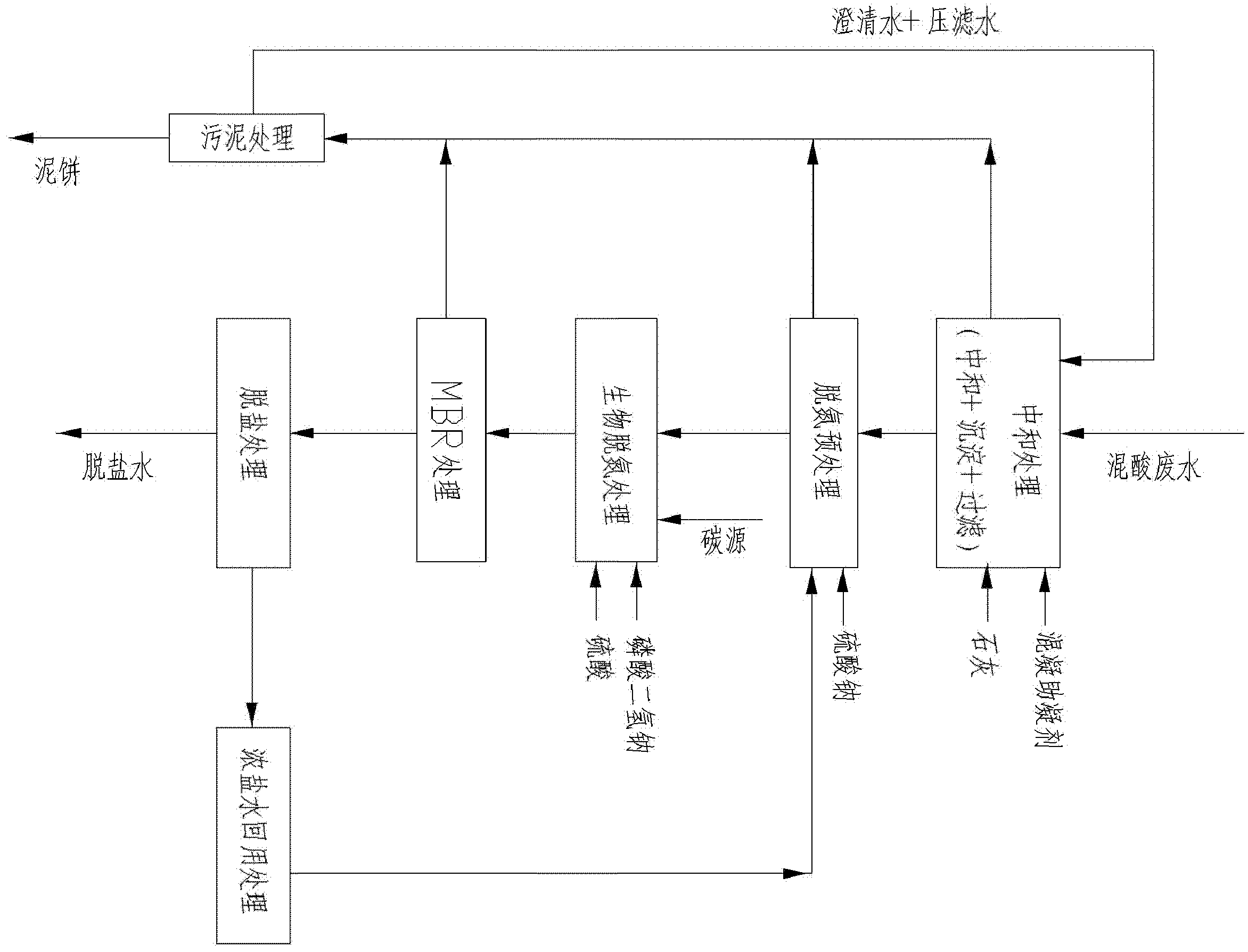

本发明涉及一种不锈钢冷轧混酸废水脱氮处理工艺。该处理工艺包括以下步骤:中和处理:使不锈钢冷轧混酸废水进入中和处理设施进行中和处理;脱氮预处理:使经过中和处理的废水进入脱氮预处理设施进行脱氮预处理;生物脱氮处理:使经过脱氮预处理的废水进入生物脱氮处理设施进行生物脱氮处理;接触氧化处理:使经过生物脱氮处理的废水进入MBR处理设施进行接触氧化处理;脱盐处理:使经过接触氧化处理的废水进入脱盐设施进行脱盐处理,得到完成处理的脱盐水。在本发明提供的不锈钢冷轧混酸废水脱氮处理工艺的整个处理过程中,基本没有废水外排,实现了废水处理后的全部回用。

权利要求书

1.一种不锈钢冷轧混酸废水脱氮处理工艺,其包括以下步骤:

中和处理:使不锈钢冷轧混酸废水进入中和处理设施进行中和处理;

脱氮预处理:使经过中和处理的废水进入脱氮预处理设施进行脱氮预处理;

生物脱氮处理:使经过脱氮预处理的废水进入生物脱氮处理设施进行生物脱氮处 理;

接触氧化处理:使经过生物脱氮处理的废水进入MBR处理设施进行接触氧化处理;

脱盐处理:使经过接触氧化处理的废水进入脱盐设施进行脱盐处理,得到完成处理 的脱盐水。

2.根据权利要求1所述的处理工艺,其中,所述中和处理设施包括中和反应槽、 混凝反应槽、沉淀池和过滤设备,所述中和处理的步骤为:以氢氧化钙为中和药剂,使 不锈钢冷轧混酸废水依次经过中和反应槽、混凝反应槽、沉淀池和过滤设备进行中和、 混凝、沉淀和过滤处理,并且,所述氢氧化钙的用量为6.45-34.25Kg/(m3废水)。

3.根据权利要求2所述的处理工艺,其中,所述中和处理设施包括两级中和反应 槽以及两级混凝反应槽,优选地,所述两级中和反应槽和两级混凝反应槽采用串联形式, 不锈钢冷轧混酸废水先通过第一级中和反应槽,再通过第二级中和反应槽,然后进入第 一级混凝反应槽,最后进入第二级混凝反应槽。

4.根据权利要求1所述的处理工艺,其中,所述脱氮预处理设施为脱氮预处理反 应槽,所述脱氮预处理的步骤为:以硫酸钠为转化剂,使经过中和处理的废水进入脱氮 预处理反应槽进行脱氮预处理,并且,所述硫酸钠的用量为2.45-50.15Kg/(m3废水)。

5.根据权利要求1所述的处理工艺,其中,所述生物脱氮处理设施为脱氮厌氧生 化处理池,所述生物脱氮处理的步骤为:以硫酸为pH值调节剂,以磷酸二氢钠为磷源, 以甲醇为碳源,使经过脱氮预处理的废水进入脱氮厌氧生化处理池进行生物脱氮处理, 并且,所述pH值控制在6.5-7.7,所述磷酸二氢钠的用量为0.42-1.22Kg/(m3废水),所 述甲醇的用量为1.67-3.2Kg/(m3废水)。

6.根据权利要求1所述的处理工艺,其中,所述接触氧化处理设施为膜生物反应 器。

7.根据权利要求6所述的处理工艺,其中,所述膜生物反应器中的膜为浸没式膜、 离线式外压膜或陶瓷膜。

8.根据权利要求1所述的处理工艺,其中,所述脱盐设施为反渗透脱盐水制备设 备,所述脱盐处理的步骤为使经过接触氧化处理的废水进入脱盐设施进行脱盐处理,得 到完成处理的脱盐水。

9.根据权利要求1所述的处理工艺,其中,该处理工艺还包括在所述脱盐处理过 程中回收硫酸钠的步骤。

10.根据权利要求1所述的处理工艺,其中,该处理工艺还包括对中和处理、脱氮 预处理以及接触氧化处理产生的污泥进行固液分离,并将液体回流至中和处理设施的步 骤。

说明书

一种不锈钢冷轧混酸废水脱氮处理工艺

技术领域

本发明涉及一种废水处理工艺,尤其涉及一种不锈钢冷轧混酸废水脱氮处理工艺, 属于环境工程水处理技术领域。

背景技术

钢铁企业不锈钢冷轧酸洗机组生产过程中会产生大量的高浓度混酸(HNO3+HF) 废水,目前对于这部分废水一直采用中和处理之后直接排放的处理方式,并没有对中和 处理后的高浓度硝酸盐废水进行脱氮处理,排放的废水对水体环境造成严重污染。因此, 对于这部分废水必须在排放之前进行进一步的脱氮处理。

废水生物脱氮处理技术在市政污水处理项目应用较多,技术成熟,但市政废水总氮 浓度一般<300mg/L,而且废水中BOD含量较高,生物脱氮处理不需要额外补加大量碳 源、磷源,脱氮处理过程pH值调节剂用量较少,对出水含盐量影响较小。

不锈钢冷轧酸洗机组生产过程排放的混酸(HNO3+HF)废水硝酸盐氮含量高,一 般在1500-10000mg/L,最高可达36000mg/L,不利于采用生物脱氮处理,给生物脱氮达 标处理增加了很大的难度,而且废水中几乎不含BOD,生物脱氮所需的碳源、磷源必 须全部额外投加,运行费用较高。同时生物脱氮过程还需投加废水中相当于硝酸盐当量 的pH值调节剂,使排放废水仍保持高的含盐量,不仅浪费大量pH值调节剂,而且给 企业全厂废水回用处理增加难度。

显然采用一般污水脱氮处理工艺技术很难适应不锈钢冷轧混酸废水脱氮处理要求。

鉴于上述因素,针对高浓度硝酸盐废水的脱氮处理,开发出一种新的不锈钢冷轧混 酸废水脱氮处理工艺使本领域亟待解决的问题之一。

发明内容

为解决上述技术问题,本发明的目的在于提供一种不锈钢冷轧混酸废水的处理工 艺,通过对废水进行脱氮处理,实现对废水处理后的全部回用,具有处理难度低,运行 成本低等特点。

为达到上述目的,本发明提供了一种不锈钢冷轧混酸废水脱氮处理工艺,其包括以 下步骤:

中和处理:使不锈钢冷轧混酸废水进入中和处理设施进行中和处理;

脱氮预处理:使经过中和处理的废水进入脱氮预处理设施进行脱氮预处理;

生物脱氮处理:使经过脱氮预处理的废水进入生物脱氮处理设施进行生物脱氮处 理;

接触氧化处理(MBR处理):使经过生物脱氮处理的废水进入MBR处理设施(接 触氧化处理设施)进行MBR处理;

脱盐处理:使经过MBR处理的废水进入脱盐设施进行脱盐处理,得到完成处理的 脱盐水。

本发明所提供的处理工艺适合于不锈钢冷轧工艺中所产生的混酸废水的处理,一般 是具有以下污染物成分以及含量的不锈钢冷轧混酸废水:HF:平均2.12g/L,HNO3:平 均8.25g/L,最大36g/L,Fe:平均8.0g/L,其它废水成分:含酸碱、悬浮物、少量油等。

在本发明提供的上述处理工艺中,优选地,所采用的中和处理设施包括中和反应槽、 混凝反应槽、沉淀池和过滤设备,中和处理的步骤为:以氢氧化钙为中和药剂,使不锈 钢冷轧混酸废水依次经过中和反应槽、混凝反应槽、沉淀池和过滤设备进行中和、混凝、 沉淀和过滤处理,有效去除废水中的氟离子,并将硝酸、硝酸盐等转化为硝酸钙,为后 续处理提供前提条件,其中,氢氧化钙的用量可以控制为6.45-34.25Kg/(m3废水),优选 为6.45Kg/(m3废水)。在混凝反应槽中,可以根据需要添加混凝助凝剂,具体种类以及 用量可以根据本领域的常规做法进行。

其中,在上述中和处理设施中,所采用的中和反应槽、混凝反应槽、沉淀池和过滤 设备可以是本领域中所常用的设备,优选地,可以采用两级中和反应槽和两级混凝反应 槽。更优选地,上述两级中和反应槽和两级混凝反应槽采用串联形式,不锈钢冷轧混酸 废水先通过第一级中和反应槽,再通过第二级中和反应槽,然后进入第一级混凝反应槽, 最后进入第二级混凝反应槽,每一级中和反应槽的反应时间可以控制为10-30分钟,每 一级混凝反应槽的处理时间可以控制为10-30分钟。上述过滤设备可以采用多介质过滤 器,过滤速度可以控制为8-12m/h。在上述设施中,可以根据需要添加相应的辅助设备, 例如氢氧化钙投加设备,这些都可以根据本领域的常规做法进行。

在本发明提供的上述处理工艺中,优选地,所采用的脱氮预处理设施为脱氮预处理 反应槽,脱氮预处理的步骤为:以硫酸钠为转化剂,使经过中和处理的废水进入脱氮预 处理反应槽进行脱氮预处理,在脱氮预处理过程中,硫酸钠可以将中和处理步骤中所转 化的硝酸钙盐转化为非硝酸钙盐,在此过程中会产生硫酸钙沉淀,大部分硫酸钙沉淀可 以随污泥排出处理系统,在钙离子被去除的同时,也可以实现钠离子在处理系统内部的 平衡。在处理过程中,硫酸钠的用量可以控制为2.45-50.15Kg/(m3废水)。

在本发明提供的上述处理工艺中,脱氮处理包括生物脱氮处理和接触氧化处理两部 分,前者为脱氮厌氧段,后者为脱氮好氧段。

在生物脱氮处理中,优选地,所采用的生物脱氮处理设施为脱氮厌氧生化处理池, 生物脱氮处理的步骤为:以硫酸为pH值调节剂,以磷酸二氢钠等磷酸盐为磷源,以甲 醇为碳源,使经过脱氮预处理的废水进入脱氮厌氧生化处理池进行生物脱氮处理。在该 脱氮处理步骤中,通过硫酸来控制反应过程的pH值,一般可以在6.5-7.7,并且,硫酸 会与生物脱氮处理过程中产生的钠离子结合产生硫酸钠,这样也使用于调节pH值的硫 酸在实现其功能之后,转化为脱氮预处理用的转化剂,实现了药剂的重复利用。在脱氮 处理中,磷酸二氢钠作为磷源添加,在处理过程中会被微生物吸收,最终随剩余生物污 泥排入污泥处理设备,磷酸二氢钠的用量可以控制为0.42-1.22Kg/(m3废水),甲醇的用 量可以控制为1.67-3.2Kg/(m3废水)。

在脱氮好氧段的处理中,优选地,所采用的MBR处理设施为膜生物反应器。上述 膜生物反应器中的膜优选为浸没式膜、离线式外压膜或陶瓷膜等。在该步骤的处理中, 废水与膜生物反应器中的生物膜接触反应发生接触氧化,反应之后所得到的MBR处理 设施的出水的水质具备直接进入脱盐设施的进水水质要求。

在本发明提供的上述处理工艺中,优选地,所采用的脱盐设施为反渗透脱盐水制备 设备,脱盐处理的步骤为:使经过MBR处理的废水进入脱盐设施进行脱盐处理,得到 完成处理的脱盐水。脱盐处理是对脱氮处理之后的废水进行脱盐,将脱氮处理中产生的 硫酸盐(主要是硫酸钠)回收。回收硫酸盐之后的脱盐水即完成了整个处理工艺,可以 进行回用。

根据本发明的具体技术方案,优选地,本发明提供的上述处理工艺还包括在脱盐处 理过程中回收硫酸钠的步骤。在脱盐步骤中与脱盐水脱离的硫酸盐(含有高浓度硫酸盐 的废水)可以进入相应的浓盐水回用设施,对硫酸盐进行回收。回收得到的硫酸钠可以 作为脱氮预处理步骤中的转化剂使用,从而实现硫酸钠的循环利用,减少脱氮预处理设 施中新添加的硫酸钠的投加量。

根据本发明的具体技术方案,优选地,本发明提供的上述处理工艺还包括对中和处 理、脱氮预处理以及MBR处理产生的污泥进行固液分离,并将液体回流至中和处理设 施的步骤。上述固液分离处理可以在相应的污泥处理设施中进行,固液分离之后产生的 泥饼可以外运进行填埋,所产生的液体(压滤水或澄清水)经收集后回流至中和处理设 施进行循环处理,实现整个处理过程无废水外排。在该处理中,所用的污泥处理设施可 以采用本领域的常规设备,例如板框压滤机等,具体的处理方法可以根据本领域的常规 做法进行。

本发明提供的不锈钢冷轧混酸废水脱氮处理工艺的整个工艺流程可以为:

使不锈钢冷轧混酸废水首先进入混酸中和处理设施,经氢氧化钙中和沉淀除氟后进 入脱氮预处理设施;

在脱氮预处理设施利用硫酸钠将硝酸钙转化为硝酸钠,硝酸钠有利于生物脱氮处 理,同时硫酸根与钙离子生成难溶硫酸钙,大部分硫酸钙从水中沉淀去除,实现处理过 程中硫酸根离子投入与排放的总量平衡,脱氮预处理设施的出水主要含有硝酸钠、硫酸 钠及少量的硫酸钙等,脱氮预处理设施的出水进入脱氮处理设施;

脱氮处理设施经厌氧生物处理将硝酸钠转化为氮气和钠离子,氮气外溢,厌氧生物 处理所投加磷源为磷酸二氢钠、所投加的pH值调节剂为硫酸,硫酸与脱氮过程产生的 钠离子反应生成硫酸钠,脱氮处理设施出水水质成分主要为硫酸钠、少量的COD和硫 酸钙,脱氮处理设施出水进入MBR处理设施;

MBR处理设施即为脱氮处理的好氧段,主要去除水中COD,MBR处理过滤设施 采用膜过滤技术,使过滤出水水质达到脱盐水设备进水水质要求,经过MBR处理之后, 废水进入脱盐设施;

脱盐设施主要用于去除废水中的盐分,使出水达到脱盐水水质指标,脱盐水可以直 接用于冷轧酸洗线,脱盐设施产生的浓盐水中主要含硫酸钠以及少量硫酸钙;浓盐水经 浓盐水回收设施输送至脱氮预处理设施,使浓盐水中的硫酸钠达到充分的利用,并使钠 离子达到循环使用;

污泥脱水设施与各个处理设施相连接,对各处理设施排放的污泥进行固液分离,产 生的泥饼外运填埋,产生的压滤水或澄清水经收集后可以回流至中和处理设施进行循环 处理。

本发明提供的不锈钢冷轧混酸废水脱氮处理工艺具有如下特点:

1、不锈钢冷轧混酸废水中的氟离子、硝酸根离子、重金属离子在处理过程中全部 去除,而处理之后的水可以全部进行回用,避免了废水排放所带来的污染问题;

2、在处理过程中所投加的石灰、硫酸、磷酸二氢钠、碳源等均可以在处理过程中 从水中全部去除,不会造成二次污染;

3、处理过程中使用的钠离子可循环利用,能够减少脱氮预处理设施所需的新硫酸 钠的投加量,药剂的循环利用,大大降低了运行成本;

4、由于处理废水基本全部回用,不存在废水处理不达标的问题,处理过程的脱氮、 除磷技术指标可适当放宽,大大减少了处理的技术难度,降低了运行成本。