申请日2011.08.31

公开(公告)日2013.03.06

IPC分类号C02F1/44; C02F9/14

摘要

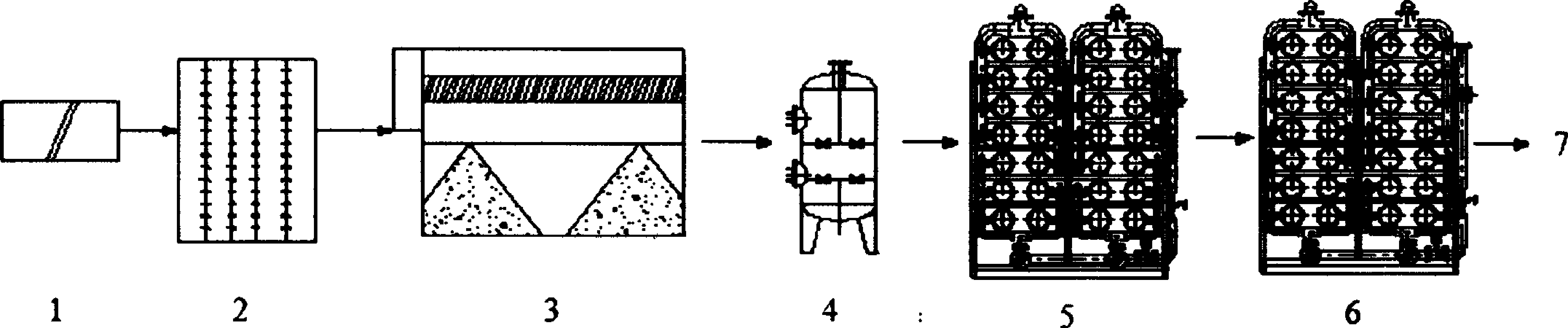

本发明提供了一种双膜法处理高含盐高浓度化工废水的工艺,属于节能与环保领域。本工艺首先将废水依次通过水解池、生物氧化池、沉淀池常规的处理过程,使之达到UF的进水要求。然后再经UF系统去除大颗粒杂质,最后经UF+RO系统处理,使出水水质达到GB5796-96《生活饮用水标准》。

权利要求书

1.一种双膜法处理高含盐高浓度化工废水的工艺,其特征如下:首先将废 水经过水解池、生物氧化池、沉淀池进行常规的处理,使之达到UF的进水要求, 然后再经UF系统对废水中大颗粒杂质进行处理,最后进UF+RO系统进行综合性 处理。

2.根据权利要求1所述的双膜法处理高含盐高浓度化工废水的工艺,其特 征在于:第一步UF系统采用外压式,聚偏氟乙烯(PVDF)膜材质,运行压力为 0.2MPa,过滤孔径0.03μm,膜面积40m2。

3.根据权利要求1所述的双膜法处理高含盐高浓度化工废水的工艺,其特 征在于:第二步UF+RO系统,UF工作运行压力0.2Mpa,RO工作运行压力2MPa。

说明书

双膜法处理高含盐高浓度化工废水的工艺

技术领域

本发明涉及化工行业废水的工艺处理领域,针对高含盐高浓度化工废水处 理后水质无法满足再利用的需求问题,本发明的方法是使化工废水经过超滤和 反渗透处理,解决了原有化工废水可再生利用率低的问题,使化工废水再生利 用率超过75%,同时处理出水水质达到GB5796-96《生活饮用水标准》。

背景技术

化工废水经过生化或者物化处理后,一般可达到国家二级排放标准,现由 于水资源的短缺,需将达到排放标准的水再经过进一步深度处理后,达到工业 补水的要求并回用。化工厂作为用水大户,年新鲜水用量一般为几百万立方米, 水的重复利用率低,同时外排污水几百万立方米,不仅浪费大量水资源,也造 成环境污染,并且水资源的短缺已对这些工业用水大户的生产造成威胁。为保 持企业的可持续发展及减少水资源的浪费,降低生产成本,提高企业经济效益 和社会效益。需对化工废水进行深度处理(三级处理),作为循环水的补水或动 力脱盐水的补水,实现污水回用。

化工产品生产过程中产生的化工废水表现为:排放量大、毒性大、有机物 浓度高、含盐量高、色度高、难降解化合物含量高、治理难度大,但同时废水中 也含有许多可利用的资源,而膜技术作为高新技术在化工领域的生产加工、节 能降耗和清洁生产等方面发挥着重要。

发明内容

本发明提出一种双膜法处理化工污水的方法,将化工废水经过生化、物化 的处理后,通过UF+RO处理工艺使废水达标满足生产用水标准。处理工艺包括 如下步骤:

(1)UF:超滤(UF)采用外压式,聚偏氟乙烯(PVDF)膜材质,可去除大 于0.01μm的颗粒杂质,可去除分子量大于1000的物质,能透过溶解固体和小 分子,运行压力为0.2MPa;比表面积大于内压膜,相同条件下产水量更大;流 道宽阔通畅,不易污堵,抗冲击性更强;污物附着在膜的外壁,反向冲洗容易 脱落,流道宽阔,容易排出;采用气水双洗,减少自耗水用量,提高产水率。

(2)UF+RO处理:将经过预处理处理的废水依次经过UF和RO进行处理, 然后进行处理后的出水回用。

本发明的主要特点是解决了以往处理水质无法回用的问题,增加了化工废 水再利用的可能性,最大限度的减少了运行费用和投资,降低了化工企业生产 成本。

本发明对不同水质的污废水的应用存在一定的差距,特别适合难生物降解 的工业废水的处理,与其他处理工艺和技术相比较,一般可提高回用水处理效 率的50%~60%,降低运营费用8%~12%;且占地面积小、自动化程度高、分离 能力强、出水水质好,对盐分、有机物、难降解化合物有效截留,出水水质适 用于所有生产工艺,自动化程度高、运行成本低并且处理效果更加稳定和可靠, 操作方便,维护简单。